-

1.1前言

-

1.2目录

-

1.3第1章 机器视觉的发展与应用

-

1.3.11.1 机器视觉概述

-

1.3.1.11.1.1 概述

-

1.3.1.21.1.2 机器视觉的特点

-

1.3.21.2 机器视觉系统的组成

-

1.3.2.11.2.1 计算机

-

1.3.2.21.2.2 图像采集设备

-

1.3.2.31.2.3 软件及编程工具

-

1.3.31.3 机器视觉技术的应用领域

-

1.3.3.11.3.1 机器视觉在工业领域中的应用

-

1.3.3.21.3.2 机器视觉在农业领域中的应用

-

1.3.3.31.3.3 机器视觉在医疗领域中的应用

-

1.3.3.41.3.4 机器视觉在汽车辅助驾驶领域中的应用

-

1.3.3.51.3.5 机器视觉在其他领域中的应用

-

1.3.41.4 机器视觉的发展与展望

-

1.3.4.11.4.1 机器视觉的发展

-

1.3.4.21.4.2 机器视觉的展望

-

1.4第2章 灵闪视觉通用平台

-

1.4.12.1 灵闪平台介绍

-

1.4.1.12.1.1 灵闪的由来

-

1.4.1.22.1.2 灵闪的介绍

-

1.4.22.2 灵闪的市场定位与优势

-

1.4.2.12.2.1 灵闪的定位

-

1.4.2.22.2.2 灵闪的优势

-

1.4.32.3 灵闪的环境配置及安装注意事项

-

1.4.3.12.3.1 灵闪的运行配置要求

-

1.4.3.22.3.2 灵闪的安装注意事项

-

1.4.42.4 灵闪的基础操作

-

1.4.4.12.4.1 相机操作

-

1.4.4.22.4.2 算法操作

-

1.4.4.32.4.3 参数配置

-

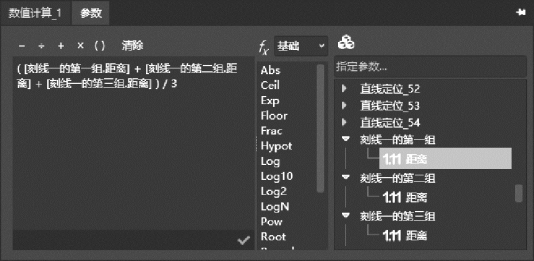

1.4.4.42.4.4 算法数值结果展示

-

1.4.4.52.4.5 通信

-

1.5第3章 图像采集系统

-

1.5.13.1 图像采集系统介绍

-

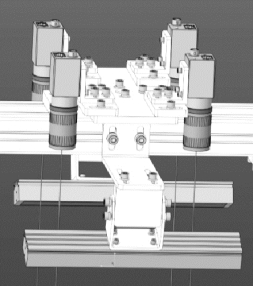

1.5.1.13.1.1 图像采集系统组成

-

1.5.1.23.1.2 系统设计

-

1.5.23.2 工业相机与图像采集卡

-

1.5.2.13.2.1 电荷耦合器件CCD

-

1.5.2.23.2.2 互补金属氧化物半导体CMOS

-

1.5.2.33.2.3 线阵相机与面阵相机

-

1.5.2.43.2.4 彩色相机与黑白相机

-

1.5.2.53.2.5 图像接口与采集卡

-

1.5.33.3 工业镜头的原理与选型

-

1.5.3.13.3.1 成像原理

-

1.5.3.23.3.2 景深

-

1.5.3.33.3.3 远心镜头

-

1.5.3.43.3.4 像差

-

1.5.43.4 光源的原理与选型

-

1.5.4.13.4.1 光源的特点

-

1.5.4.23.4.2 常用典型光源介绍

-

1.5.4.33.4.3 光源选择指标

-

1.6第4章 特征定位

-

1.6.14.1 特征定位的原理

-

1.6.1.14.1.1 Hough变换

-

1.6.1.24.1.2 阈值法

-

1.6.1.34.1.3 Canny边缘检测

-

1.6.24.2 灵闪中特征定位算法介绍及示例

-

1.6.2.14.2.1 直线定位

-

1.6.2.24.2.2 圆定位

-

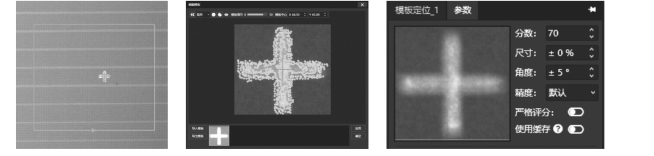

1.6.2.34.2.3 模板定位

-

1.6.2.44.2.4 斑点定位

-

1.6.2.54.2.5 轮廓定位

-

1.6.2.64.2.6 定位坐标系

-

1.7第5章 视觉测量与统计

-

1.7.15.1 视觉测量与统计的原理

-

1.7.1.15.1.1 测量与统计介绍

-

1.7.1.25.1.2 点到点测量

-

1.7.1.35.1.3 点到线测量

-

1.7.1.45.1.4 线到线测量

-

1.7.1.55.1.5 立体视觉

-

1.7.25.2 灵闪中视觉测量与统计算法介绍及示例

-

1.7.2.15.2.1 交叉角度

-

1.7.2.25.2.2 线到线的距离

-

1.7.2.35.2.3 点到线的距离

-

1.7.2.45.2.4 点到点的距离

-

1.7.2.55.2.5 最短距离

-

1.7.2.65.2.6 共线性

-

1.7.2.75.2.7 平行度

-

1.8第6章 标定

-

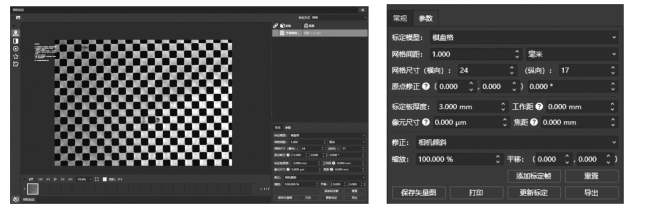

1.8.16.1 标定的原理

-

1.8.1.16.1.1 标定介绍

-

1.8.1.26.1.2 坐标系转换

-

1.8.1.36.1.3 相机内外参数

-

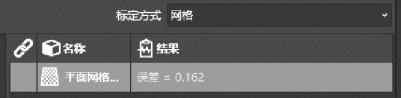

1.8.26.2 灵闪标定算法介绍

-

1.8.2.16.2.1 灵闪标定算法

-

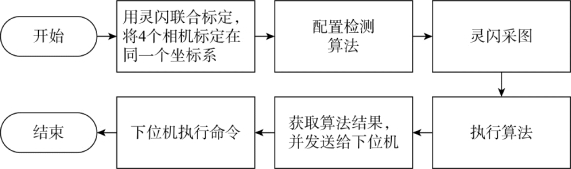

1.8.2.26.2.2 灵闪标定算法的应用行业

-

1.9第7章 图像预处理

-

1.9.17.1 图像预处理的原理

-

1.9.1.17.1.1 像素亮度变换

-

1.9.1.27.1.2 几何变换

-

1.9.1.37.1.3 局部预处理

-

1.9.1.47.1.4 图像复原

-

1.9.27.2 灵闪中预处理算法介绍及示例

-

1.9.2.17.2.1 单阈值

-

1.9.2.27.2.2 双阈值

-

1.9.2.37.2.3 图像增强

-

1.9.2.47.2.4 边缘增强

-

1.10第8章 符号识别

-

1.10.18.1 一维码/ 二维码识别原理

-

1.10.1.18.1.1 一维码

-

1.10.1.28.1.2 二维码

-

1.10.28.2 灵闪符号识别算法工具介绍

-

1.10.2.18.2.1 一维码

-

1.10.2.28.2.2 二维码

-

1.11第9章 灵闪平台的二次开发

-

1.11.19.1 灵闪平台的开发模式介绍

-

1.11.1.19.1.1 概述

-

1.11.1.29.1.2 特性

-

1.11.29.2 灵闪平台的接口介绍

-

1.11.2.19.2.1 相机操作接口

-

1.11.2.29.2.2 作业操作接口

-

1.11.39.3 灵闪平台的接口调用

-

1.11.49.4 灵闪平台的二次开发过程示例

-

1.11.4.19.4.1 灵闪配置作业

-

1.11.4.29.4.2 新建调用程序

-

1.11.4.39.4.3 测试调用程序

-

1.12第10章 基于灵闪的机器学习算法平台

-

1.12.110.1 机器学习概述

-

1.12.1.110.1.1 图像分类与检测

-

1.12.1.210.1.2 分割问题

-

1.12.1.310.1.3 超分辨率重构

-

1.12.1.410.1.4 摄像机标定

-

1.12.1.510.1.5 去雾

-

1.12.210.2 机器学习的应用领域介绍

-

1.12.310.3 基于灵闪的机器学习算法平台介绍

-

1.12.3.110.3.1 样本采集

-

1.12.3.210.3.2 特征提取

-

1.12.3.310.3.3 模型训练

-

1.12.3.410.3.4 自动调参

-

1.12.3.510.3.5 测试与评价

-

1.12.410.4 基于灵闪的机器学习算法平台优势

-

1.13第11章 特征定位应用案例

-

1.13.111.1 LED面板螺丝孔定位

-

1.13.1.111.1.1 案例背景

-

1.13.1.211.1.2 需求说明

-

1.13.1.311.1.3 光学方案

-

1.13.1.411.1.4 检测方式

-

1.13.1.511.1.5 数据结果

-

1.13.1.611.1.6 商业效益

-

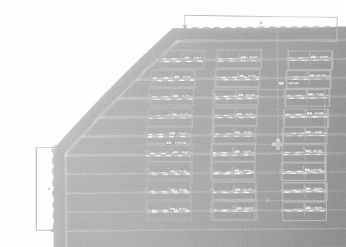

1.13.211.2 钢板定位切割

-

1.13.2.111.2.1 案例背景

-

1.13.2.211.2.2 需求说明

-

1.13.2.311.2.3 光学方案

-

1.13.2.411.2.4 检测方式

-

1.13.2.511.2.5 数据结果

-

1.13.2.611.2.6 商业效益

-

1.14第12章 测量与统计案例

-

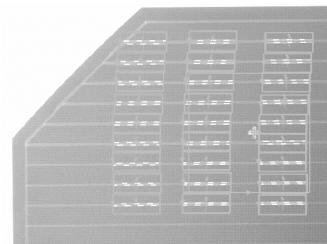

1.14.112.1 电子载带芯片承载孔尺寸测量

-

1.14.1.112.1.1 案例背景

-

1.14.1.212.1.2 需求说明

-

1.14.1.312.1.3 光学方案

-

1.14.1.412.1.4 检测方式

-

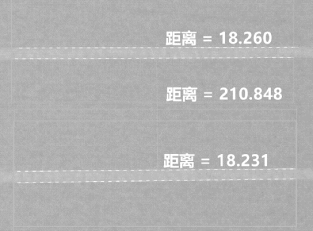

1.14.1.512.1.5 数据结果

-

1.14.1.612.1.6 商业效益

-

1.14.212.2 太阳能电池片尺寸测量

-

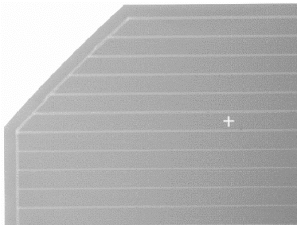

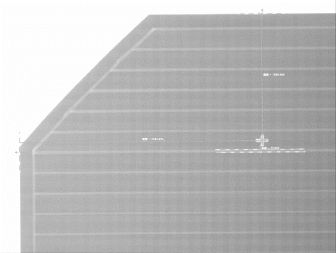

1.14.2.112.2.1 案例背景

-

1.14.2.212.2.2 需求说明

-

1.14.2.312.2.3 光学方案

-

1.14.2.412.2.4 检测方式

-

1.14.2.512.2.5 数据结果

-

1.14.2.612.2.6 商业效益

-

1.15第13章 符号识别应用案例

-

1.15.113.1 电能表铅封二维码识别

-

1.15.1.113.1.1 案例背景

-

1.15.1.213.1.2 需求说明

-

1.15.1.313.1.3 光学方案

-

1.15.1.413.1.4 检测方式

-

1.15.1.513.1.5 数据结果

-

1.15.1.613.1.6 商业效益

-

1.15.213.2 食品包装的生产日期验证

-

1.15.2.113.2.1 案例背景

-

1.15.2.213.2.2 需求说明

-

1.15.2.313.2.3 光学方案

-

1.15.2.413.2.4 检测方式

-

1.15.2.513.2.5 数据结果

-

1.15.2.613.2.6 商业效益

-

1.16第14章 有无检测应用案例

-

1.16.114.1 空气开关外观检测

-

1.16.1.114.1.1 案例背景

-

1.16.1.214.1.2 需求说明

-

1.16.1.314.1.3 光学方案

-

1.16.1.414.1.4 检测方式

-

1.16.1.514.1.5 数据结果

-

1.16.1.614.1.6 商业效益

-

1.16.214.2 汽车刹车卡钳工件检测

-

1.16.2.114.2.1 案例背景

-

1.16.2.214.2.2 需求说明

-

1.16.2.314.2.3 光学方案

-

1.16.2.414.2.4 检测方式

-

1.16.2.514.2.5 数据结果

-

1.16.2.614.2.6 商业效益

-

1.17第15章 基于传统算法的缺陷检测案例

-

1.17.115.1 电能表的液晶屏字符缺失检测

-

1.17.1.115.1.1 案例背景

-

1.17.1.215.1.2 需求说明

-

1.17.1.315.1.3 光学方案

-

1.17.1.415.1.4 检测方式

-

1.17.1.515.1.5 数据结果

-

1.17.1.615.1.6 商业效益

-

1.17.215.2 纺织面料的缺陷检测

-

1.17.2.115.2.1 案例背景

-

1.17.2.215.2.2 需求说明

-

1.17.2.315.2.3 光学方案

-

1.17.2.415.2.4 检测方式

-

1.17.2.515.2.5 数据结果

-

1.17.2.615.2.6 商业效益

-

1.18第16章 基于机器学习算法的缺陷检测案例

-

1.18.116.1 纸箱的正反放置检测

-

1.18.1.116.1.1 案例背景

-

1.18.1.216.1.2 需求说明

-

1.18.1.316.1.3 检测方式

-

1.18.1.416.1.4 数据结果

-

1.18.1.516.1.5 商业效益

-

1.18.216.2 太阳能电池片的缺陷检测

-

1.18.2.116.2.1 案例背景

-

1.18.2.216.2.2 需求说明

-

1.18.2.316.2.3 检测方式

-

1.18.2.416.2.4 数据结果

-

1.18.2.516.2.5 商业效益

1

工业机器视觉:基于灵闪平台的开发及应用