-

1.1内容提要

-

1.2第2版前言

-

1.3第1版前言

-

1.4目录

-

1.5第1篇 机械设计常用标准和规范

-

1.5.1第1章 常用数据和一般标准与规范

-

1.5.1.11.1 标准代号

-

1.5.1.21.2 常用数据

-

1.5.1.31.3 机械制图

-

1.5.1.41.4 一般标准

-

1.5.1.51.5 机械设计一般规范

-

1.5.2第2章 电动机

-

1.5.2.12.1 Y系列三相异步电动机的技术参数

-

1.5.2.22.2 Y系列电动机安装代号

-

1.5.2.32.3 Y系列电动机的安装及外形尺寸

-

1.5.3第3章 常用工程材料

-

1.5.3.13.1 黑色金属材料

-

1.5.3.23.2 型钢及型材

-

1.5.3.33.3 有色金属材料

-

1.5.3.43.4 非金属材料

-

1.5.4第4章 机械连接

-

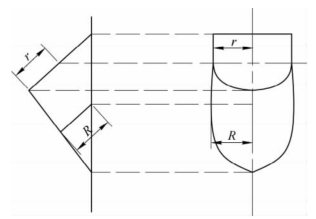

1.5.4.14.1 螺纹

-

1.5.4.24.2 螺纹零件的结构要素

-

1.5.4.34.3 螺栓、螺柱和螺钉

-

1.5.4.44.4 螺母

-

1.5.4.54.5 垫圈

-

1.5.4.64.6 挡圈

-

1.5.4.74.7 键连接和花键连接

-

1.5.4.84.8 销连接

-

1.5.5第5章 机械传动

-

1.5.5.15.1 普通V带传动

-

1.5.5.25.2 滚子链传动

-

1.5.5.35.3 齿轮传动

-

1.5.5.45.4 蜗杆传动

-

1.5.6第6章 滚动轴承

-

1.5.6.16.1 常用滚动轴承的尺寸及性能参数

-

1.5.6.26.2 滚动轴承的配合和游隙

-

1.5.6.36.3 滚动轴承的计算用系数

-

1.5.7第7章 联轴器

-

1.5.7.17.1 联轴器轴孔和连接形式与尺寸

-

1.5.7.27.2 刚性联轴器

-

1.5.7.37.3 无弹性元件的挠性联轴器

-

1.5.7.47.4 有弹性元件的挠性联轴器

-

1.5.7.57.5 联轴器工作情况系数

-

1.5.8第8章 减速器附件

-

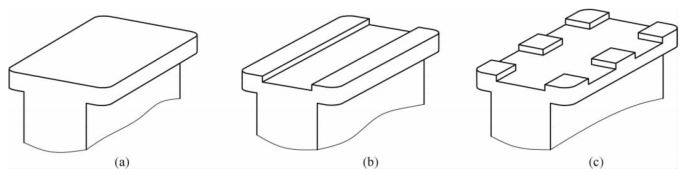

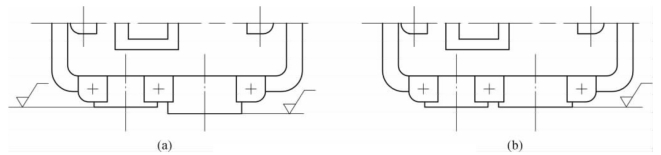

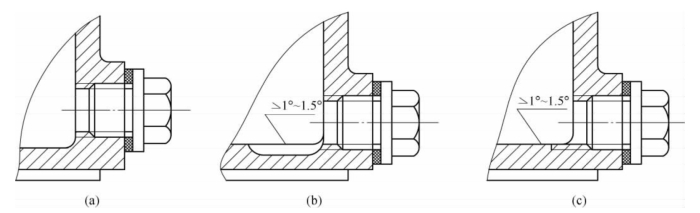

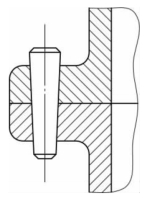

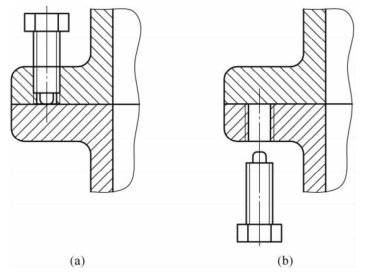

1.5.8.18.1 轴承盖与套杯

-

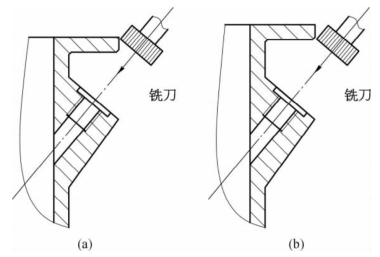

1.5.8.28.2 窥视孔及视孔盖

-

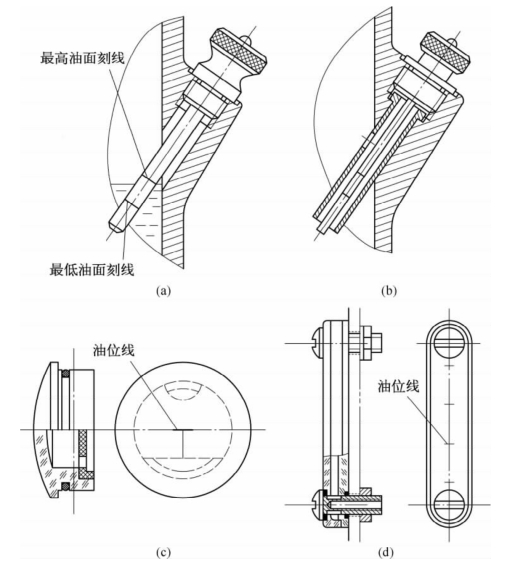

1.5.8.38.3 油面指示装置

-

1.5.8.48.4 通气器

-

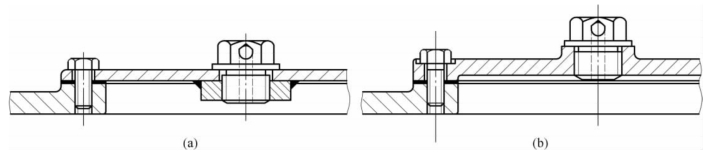

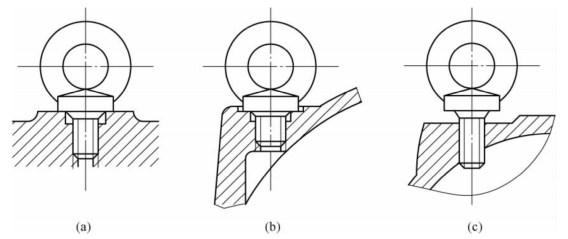

1.5.8.58.5 起吊装置

-

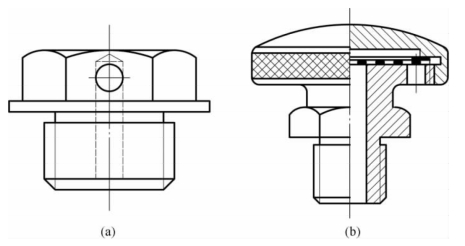

1.5.8.68.6 螺塞及封油垫

-

1.5.9第9章 润滑与密封

-

1.5.9.19.1 润滑剂

-

1.5.9.29.2 油杯

-

1.5.9.39.3 密封件

-

1.5.10第10章 极限与配合、形位公差及表面粗糙度

-

1.5.10.110.1 极限与配合

-

1.5.10.210.2 形状和位置公差

-

1.5.10.310.3 表面粗糙度

-

1.5.11第11章 齿轮及蜗杆、蜗轮的精度

-

1.5.11.111.1 渐开线圆柱齿轮的精度

-

1.5.11.211.2 锥齿轮精度

-

1.5.11.311.3 圆柱蜗杆、蜗轮精度

-

1.6第2篇 机械设计(基础)课程设计指导

-

1.6.1第12章 机械设计课程设计概述

-

1.6.1.112.1 机械设计课程设计的目的

-

1.6.1.212.2 机械设计课程设计的内容

-

1.6.1.312.3 机械设计课程设计的步骤

-

1.6.1.412.4 机械设计课程设计中应注意的问题

-

1.6.2第13章 机械传动装置的总体方案设计

-

1.6.2.113.1 传动方案设计

-

1.6.2.213.2 电动机的选择

-

1.6.2.313.3 传动装置总传动比的计算及各级传动比的分配

-

1.6.2.413.4 传动装置运动和动力参数的计算

-

1.6.2.513.5 传动装置总体设计计算示例

-

1.6.3第14章 传动零件的设计

-

1.6.3.114.1 减速器外部传动零件的设计

-

1.6.3.1.114.1.1 普通V带传动

-

1.6.3.1.214.1.2 链传动

-

1.6.3.1.314.1.3 开式齿轮传动

-

1.6.3.1.414.1.4 联轴器

-

1.6.3.214.2 减速器内部传动零件的设计

-

1.6.4第15章 减速器的结构与润滑

-

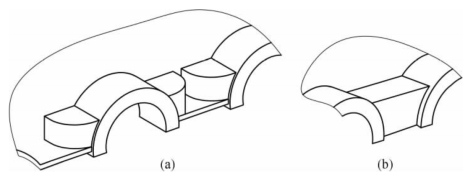

1.6.4.115.1 减速器的构造

-

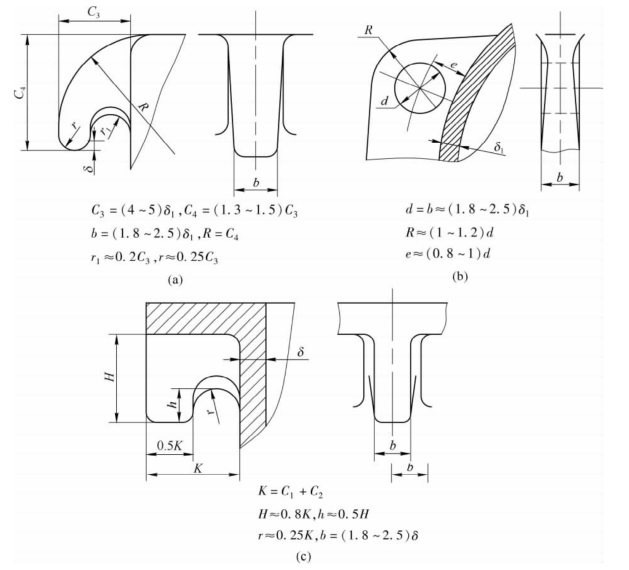

1.6.4.215.2 减速器的箱体

-

1.6.4.315.3 减速器的润滑

-

1.6.5第16章 减速器装配工作图设计

-

1.6.5.116.1 减速器装配工作图概述

-

1.6.5.216.2 减速器装配工作图设计的准备

-

1.6.5.316.3 绘制装配工作底图

-

1.6.5.416.4 轴、轴承以及键连接的校核计算

-

1.6.5.516.5 轴系部件的结构设计

-

1.6.5.616.6 减速器箱体和附件的设计

-

1.6.5.716.7 完成装配工作图

-

1.6.5.816.8 圆锥齿轮减速器装配工作图设计的特点

-

1.6.5.916.9 蜗杆减速器装配工作图设计的特点

-

1.6.6第17章 零件工作图设计

-

1.6.6.117.1 零件工作图的设计要求

-

1.6.6.217.2 轴类零件工作图的设计要点

-

1.6.6.317.3 齿轮类零件工作图的设计要点

-

1.6.7第18章 编写设计计算说明书和答辩

-

1.6.7.118.1 编写设计计算说明书

-

1.6.7.218.2 课程设计的答辩

-

1.6.8第19章 机械设计(基础)课程设计任务书

-

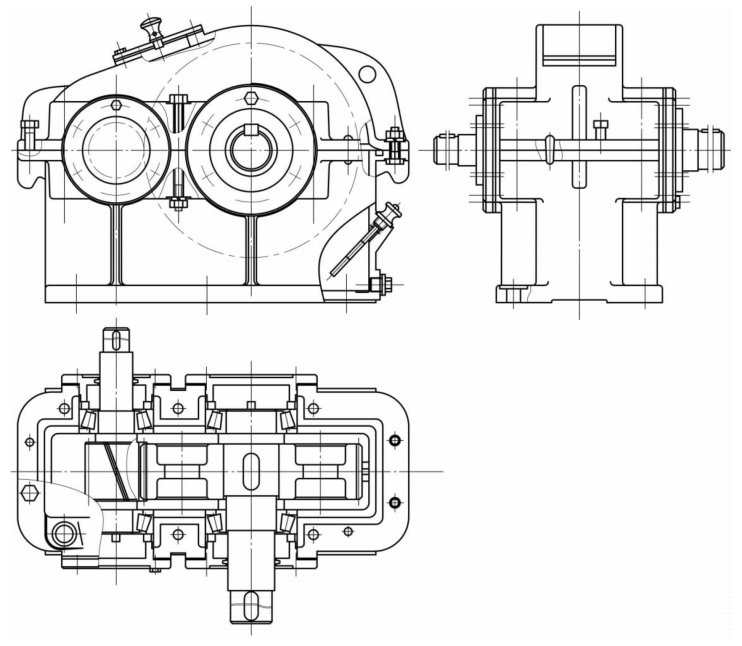

1.6.9第20章 减速器设计参考图例

-

1.6.9.120.1 装配工作图设计参考图例

-

1.6.9.220.2 零件工作图设计参考图例

-

1.7第3篇 机械设计课程大作业指导

-

1.7.1第21章 螺旋传动设计

-

1.7.1.121.1 螺旋起重器(千斤顶)设计任务书

-

1.7.1.221.2 螺旋起重器(千斤顶)设计指导

-

1.7.2第22章 轴系部件设计

-

1.7.2.122.1 轴系部件设计任务书

-

1.7.2.222.2 轴系部件设计指导

-

1.8附录1 文件袋封面

-

1.9附录2 设计计算说明书封面

-

1.10附录3 设计计算说明书目录

-

1.11附录4 设计任务书

-

1.12附录5 设计计算说明书示例

-

1.13第1篇表名索引

-

1.14参考文献

1

机械设计课程设计手册 第2版