-

1.1前言

-

1.2目录

-

1.3第1章 钢铁材料

-

1.3.11.1 钢铁材料的分类

-

1.3.1.11.1.1 铸铁的分类

-

1.3.1.21.1.2 钢的分类

-

1.3.21.2 钢铁材料牌号的表示方法

-

1.3.2.11.2.1 基本原则

-

1.3.2.21.2.2 铸铁牌号的表示方法

-

1.3.2.31.2.3 铸钢牌号的表示方法

-

1.3.2.41.2.4 钢牌号的表示方法

-

1.3.31.3 钢铁材料的牌号统一数字代号体系

-

1.3.3.11.基本原则

-

1.3.3.22.钢铁材料统一数字代号的结构形式

-

1.3.3.33.钢铁材料的类型与统一数字代号

-

1.3.41.4 钢的化学成分

-

1.4第2章 热处理技术基础

-

1.4.12.1 铁碳合金相图

-

1.4.1.12.1.1 Fe-Fe3C及Fe-C合金相图

-

1.4.1.22.1.2 合金元素对Fe-Fe3C相图的影响

-

1.4.22.2 钢在加热时的转变

-

1.4.2.12.2.1 珠光体—奥氏体转变

-

1.4.2.22.2.2 奥氏体晶粒度与晶粒长大

-

1.4.2.32.2.3 碳含量对钢的组织和力学性能的影响

-

1.4.32.3 钢的奥氏体等温转变

-

1.4.3.12.3.1 奥氏体等温转变图的类型

-

1.4.3.22.3.2 奥氏体连续冷却转变图

-

1.4.3.32.3.3 共析钢奥氏体转变产物及其特性

-

1.4.3.42.3.4 过冷奥氏体等温转变图的应用

-

1.4.42.4 淬透性和淬硬性

-

1.4.4.12.4.1 淬透性

-

1.4.4.22.4.2 淬硬性

-

1.4.4.32.4.3 淬冷烈度

-

1.4.52.5 热处理的加热

-

1.4.5.12.5.1 加热方式

-

1.4.5.22.5.2 加热介质

-

1.4.5.32.5.3 钢在空气介质中加热时的氧化和脱碳

-

1.4.62.6 热处理的冷却

-

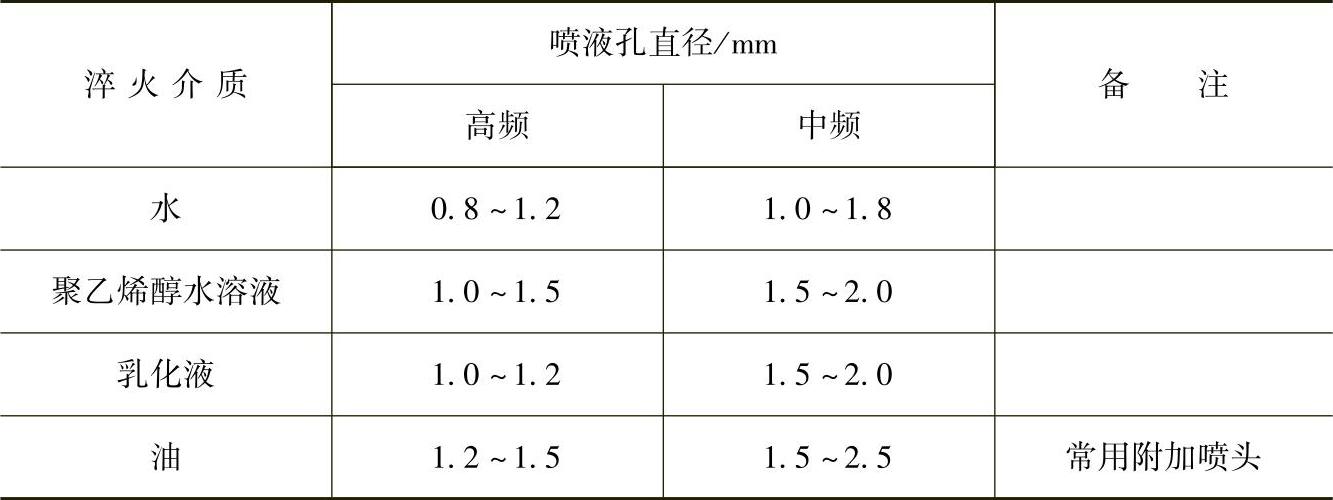

1.4.6.12.6.1 淬火介质

-

1.4.6.22.6.2 制冷剂

-

1.4.72.7 热处理的工艺分类及代号

-

1.4.7.12.7.1 基础分类

-

1.4.7.22.7.2 附加分类

-

1.4.7.32.7.3 常用热处理工艺及代号

-

1.4.82.8 图样中标注热处理技术条件用符号

-

1.5第3章 钢的整体热处理

-

1.5.13.1 钢的退火与正火

-

1.5.1.13.1.1 退火与正火的目的及工艺特点

-

1.5.1.23.1.2 退火与正火操作要点

-

1.5.1.33.1.3 退火与正火常见缺陷

-

1.5.23.2 钢的淬火

-

1.5.2.13.2.1 淬火温度

-

1.5.2.23.2.2 加热时间

-

1.5.2.33.2.3 淬火冷却方法

-

1.5.2.43.2.4 淬入冷却介质的方式

-

1.5.2.53.2.5 淬火工艺装备

-

1.5.2.63.2.6 淬火操作

-

1.5.2.73.2.7 淬火缺陷

-

1.5.33.3 钢的回火

-

1.5.3.13.3.1 回火的目的及分类

-

1.5.3.23.3.2 回火工艺

-

1.5.3.33.3.3 回火方法

-

1.5.3.43.3.4 钢在回火时的组织转变

-

1.5.3.53.3.5 回火对力学性能的影响

-

1.5.3.63.3.6 回火操作要点

-

1.5.3.73.3.7 回火缺陷

-

1.5.43.4 冷处理

-

1.5.4.13.4.1 制冷方法

-

1.5.4.23.4.2 冷处理工艺

-

1.5.4.33.4.3 冷处理操作

-

1.5.53.5 钢的热处理工艺参数

-

1.5.5.13.5.1 优质碳素结构钢的热处理工艺参数

-

1.5.5.23.5.2 合金结构钢的热处理工艺参数

-

1.5.5.33.5.3 弹簧钢的热处理工艺参数

-

1.5.5.43.5.4 滚动轴承钢的热处理工艺参数

-

1.5.5.53.5.5 碳素工具钢的热处理工艺参数

-

1.5.5.63.5.6 合金工具钢的热处理工艺参数

-

1.5.5.73.5.7 高速工具钢的热处理工艺参数

-

1.5.5.83.5.8 不锈钢和耐热钢的热处理工艺参数

-

1.5.63.6 常用钢的回火经验方程

-

1.6第4章 钢的表面热处理

-

1.6.14.1 感应淬火

-

1.6.1.14.1.1 感应淬火的基本原理

-

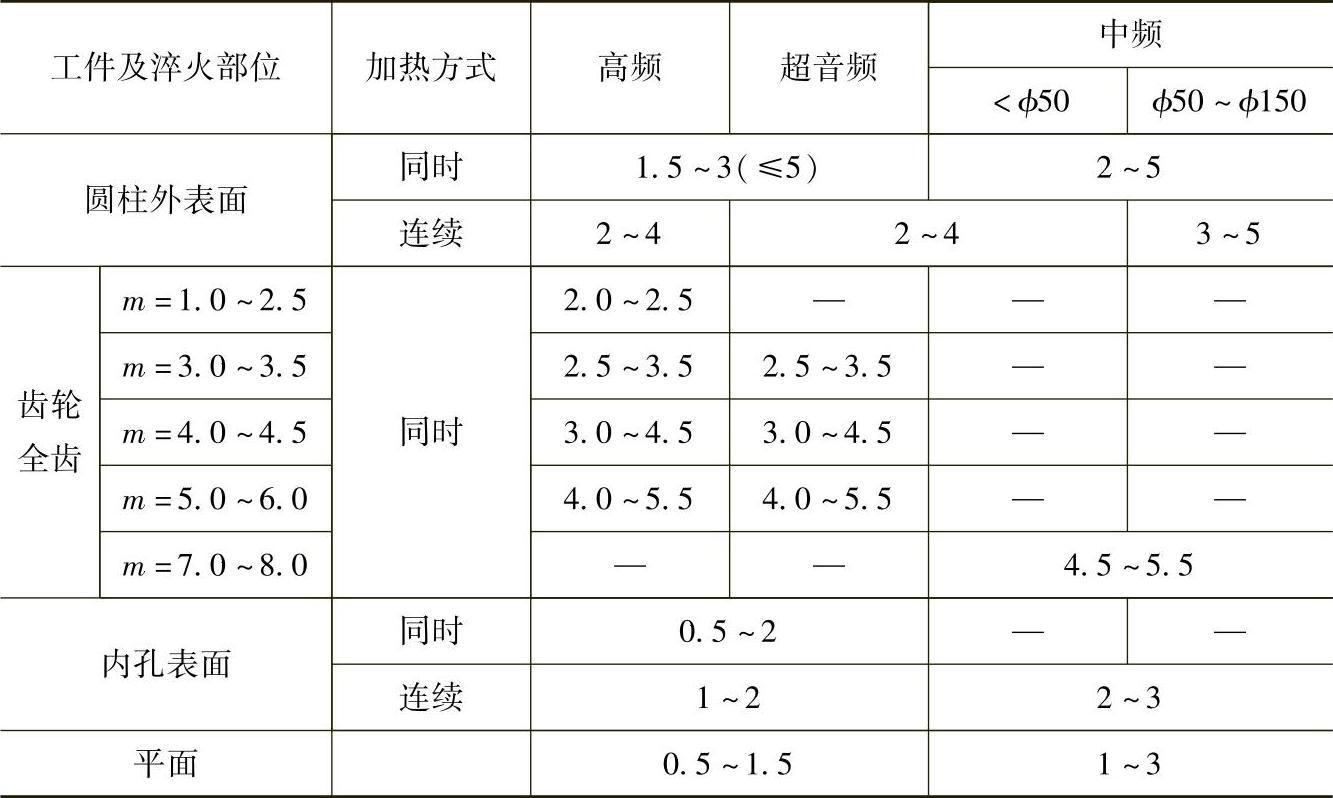

1.6.1.24.1.2 感应淬火工艺

-

1.6.1.34.1.3 表面淬火后的组织与性能

-

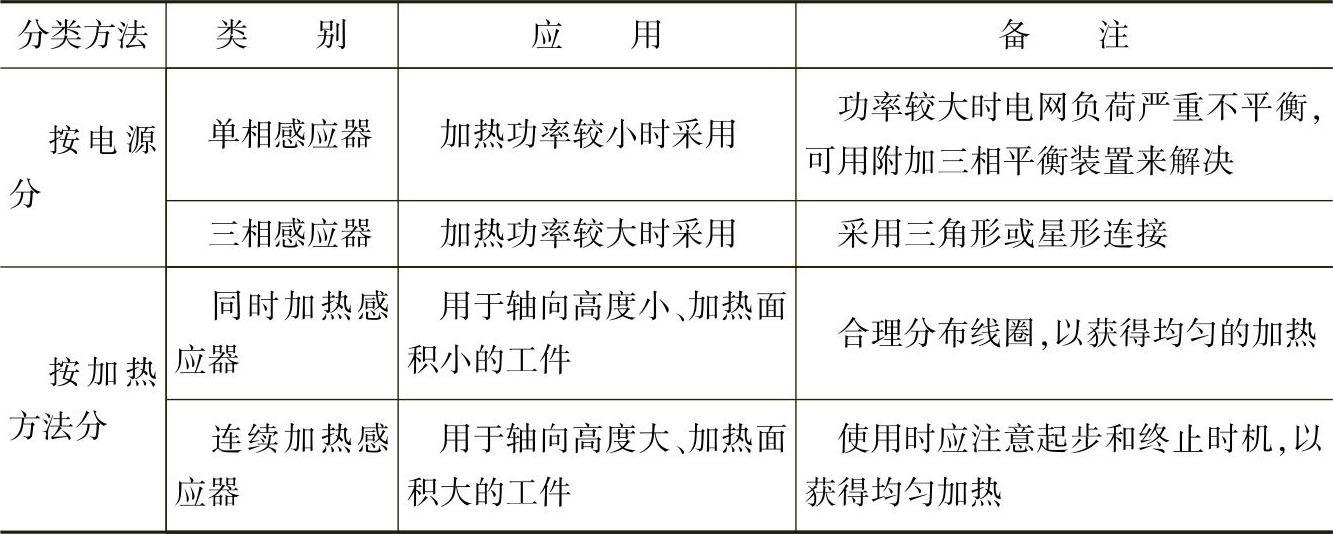

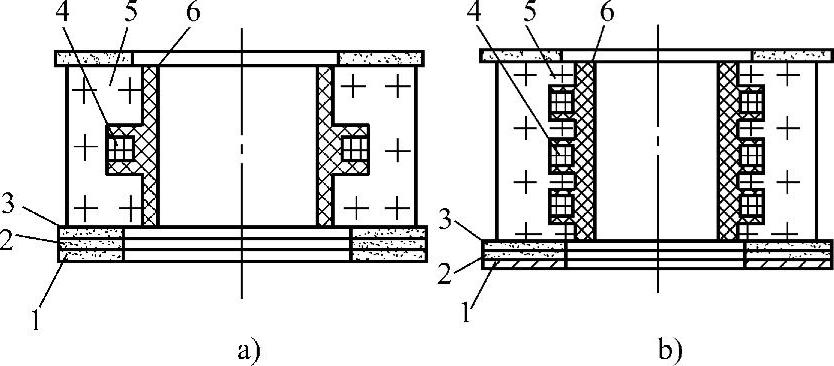

1.6.1.44.1.4 感应加热设备的选择

-

1.6.1.54.1.5 感应加热的电气规范

-

1.6.1.64.1.6 工频感应淬火

-

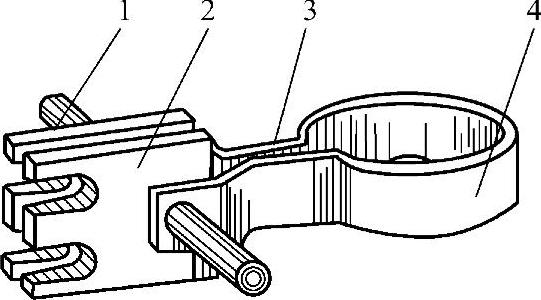

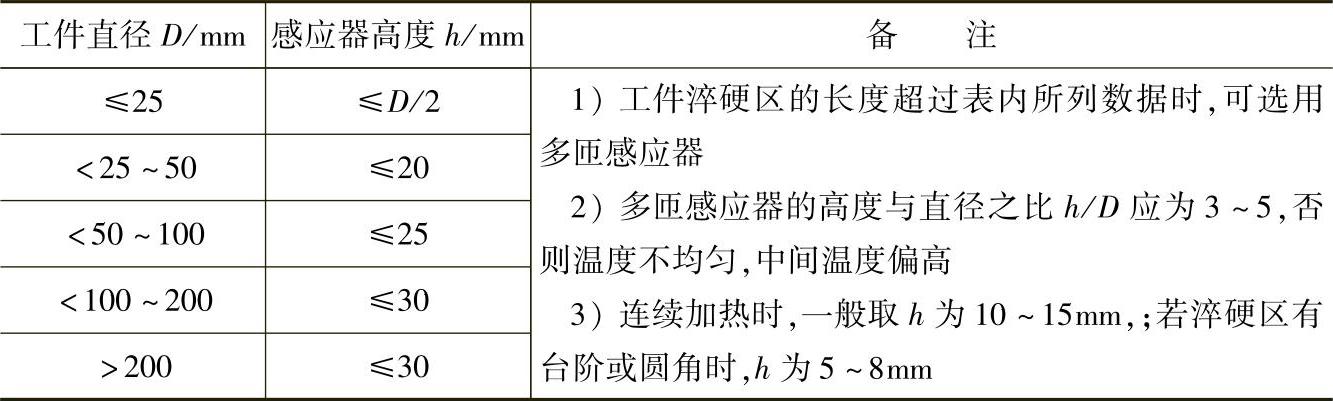

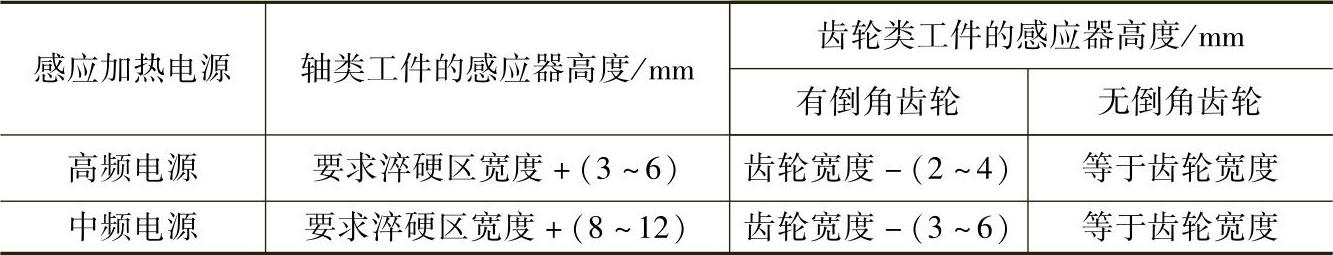

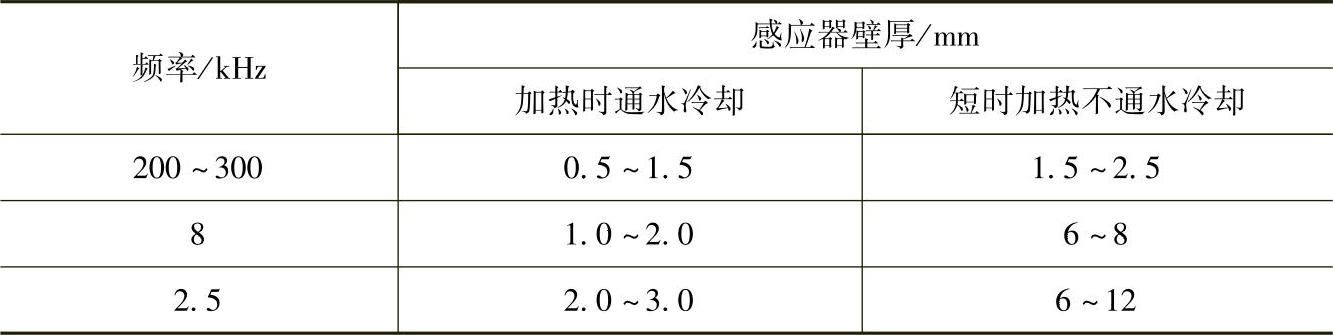

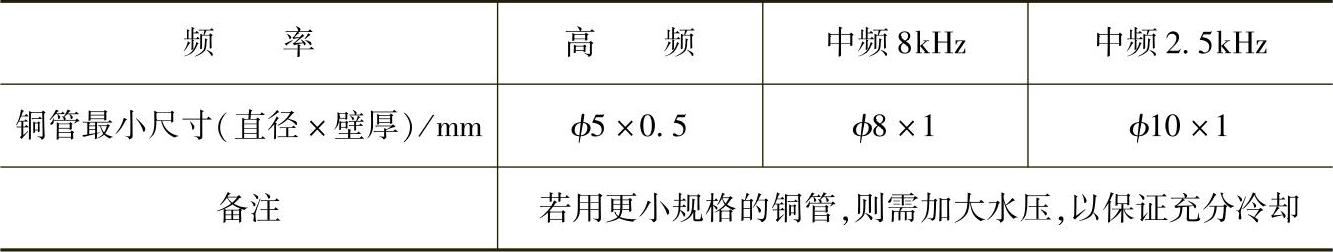

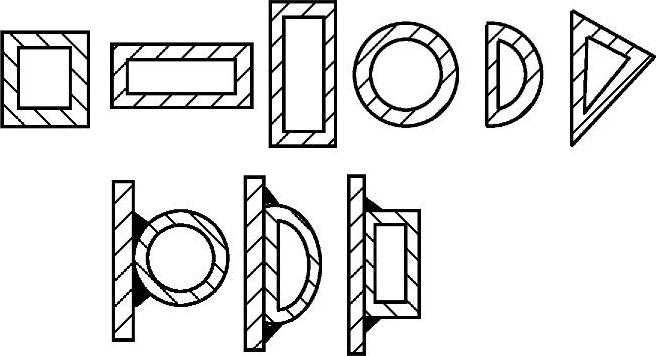

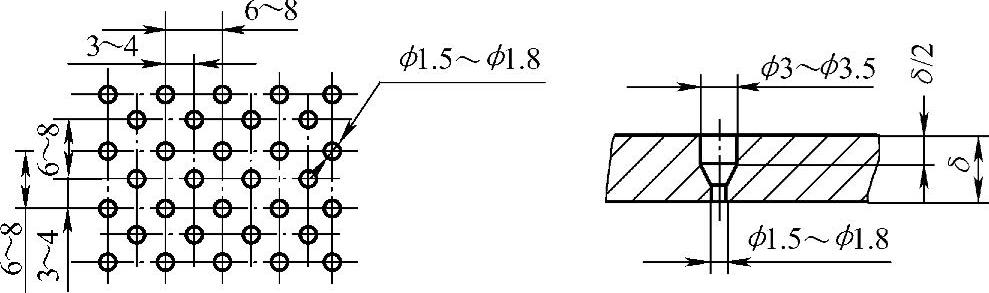

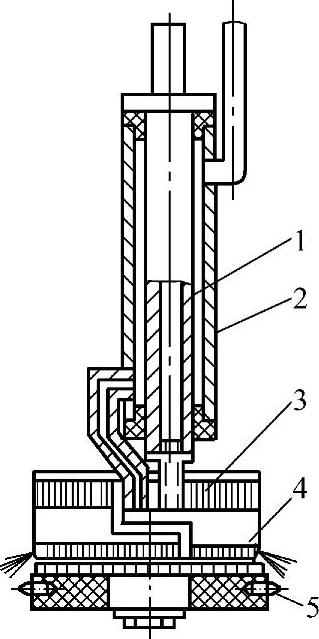

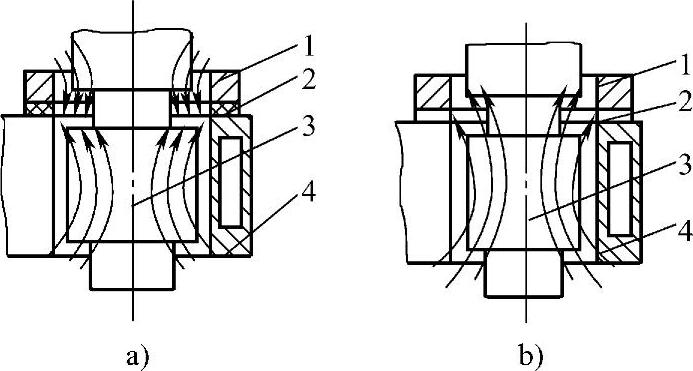

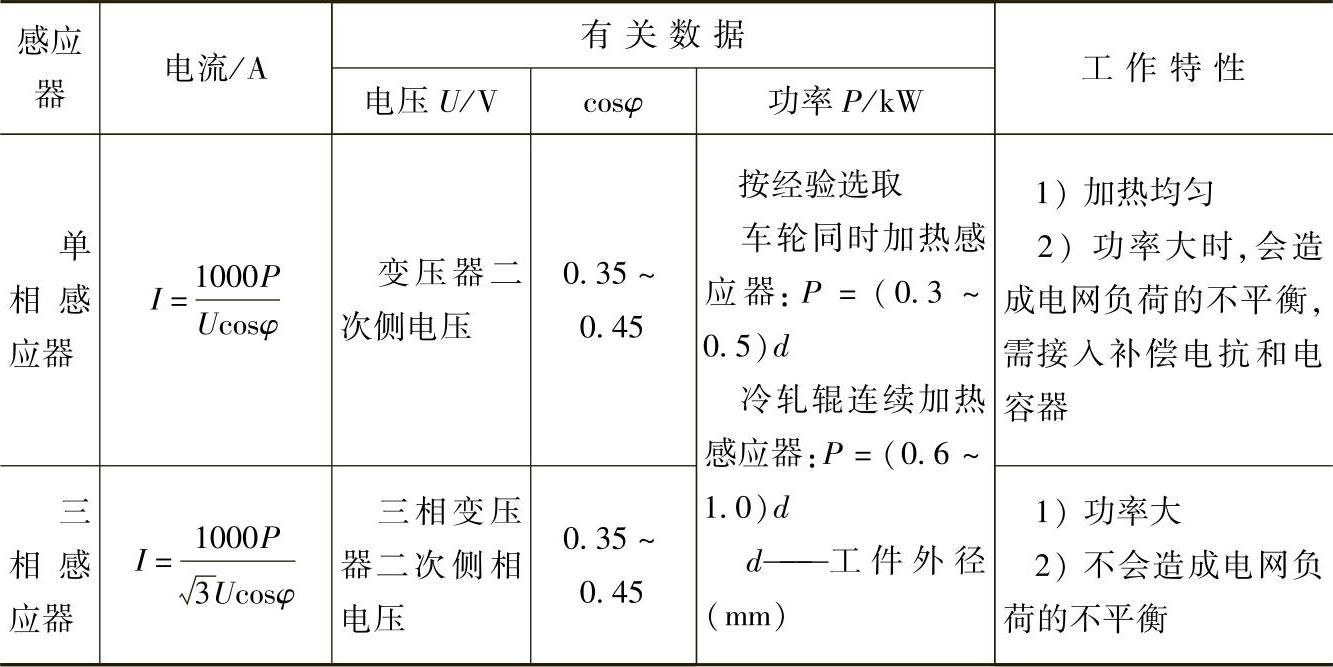

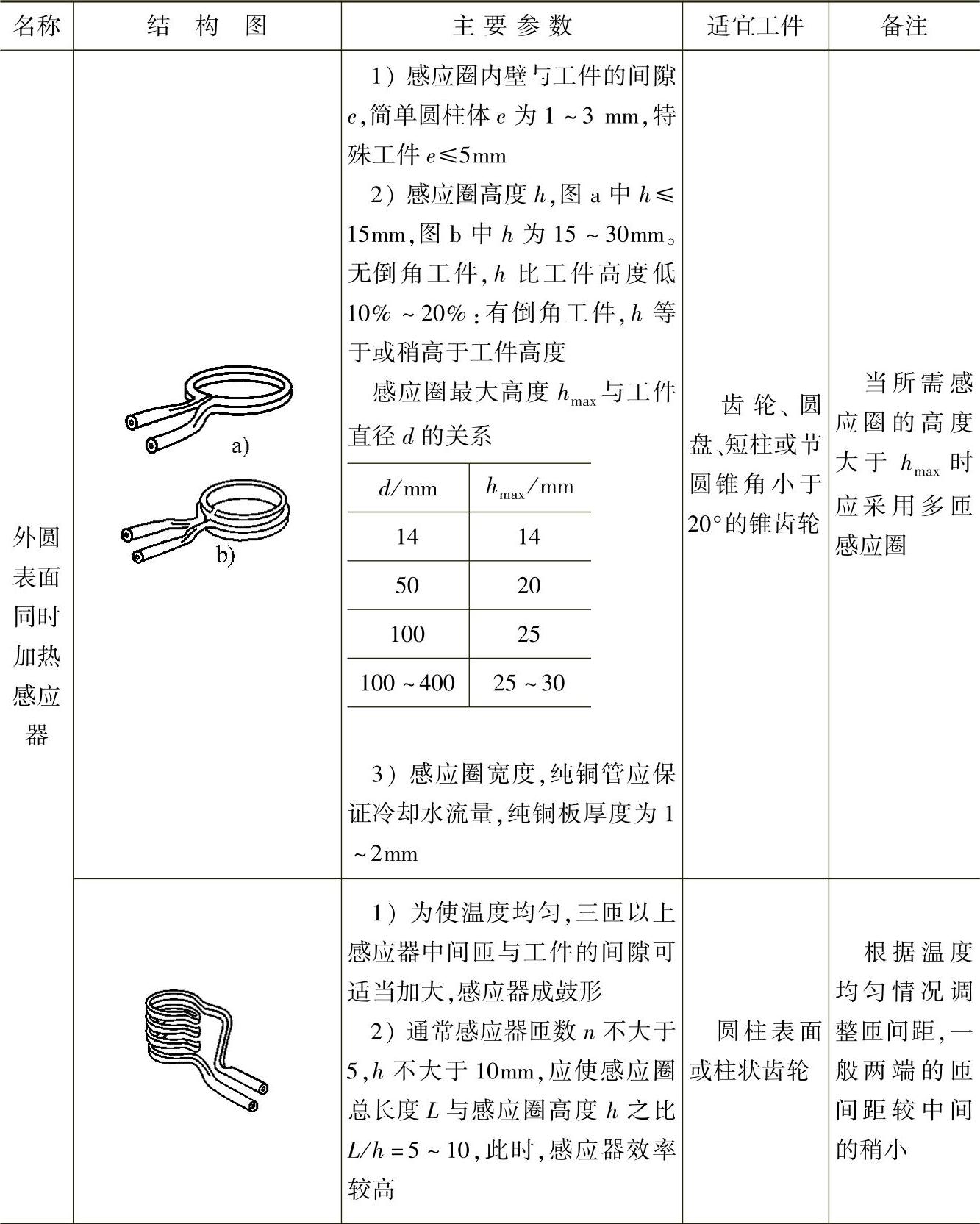

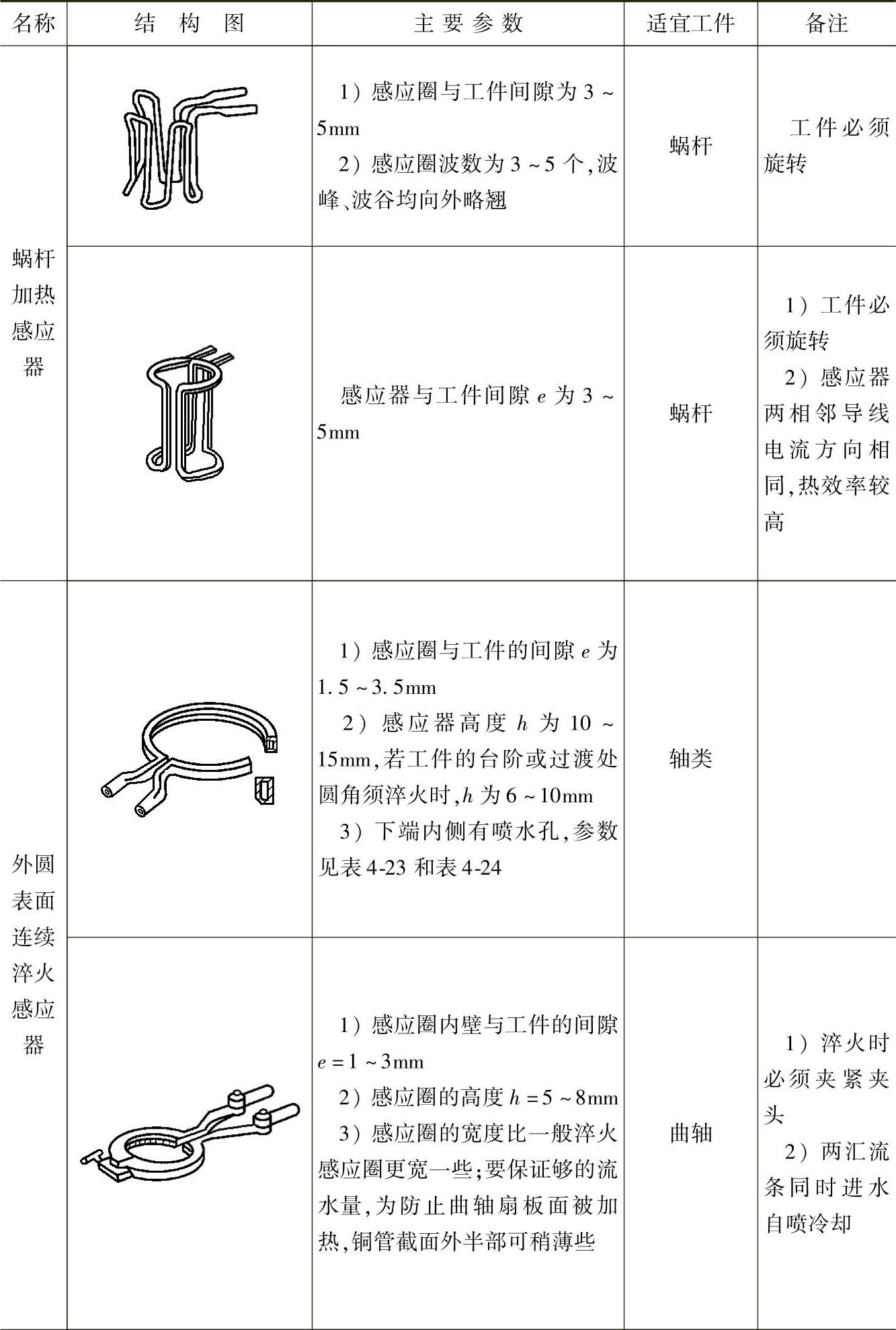

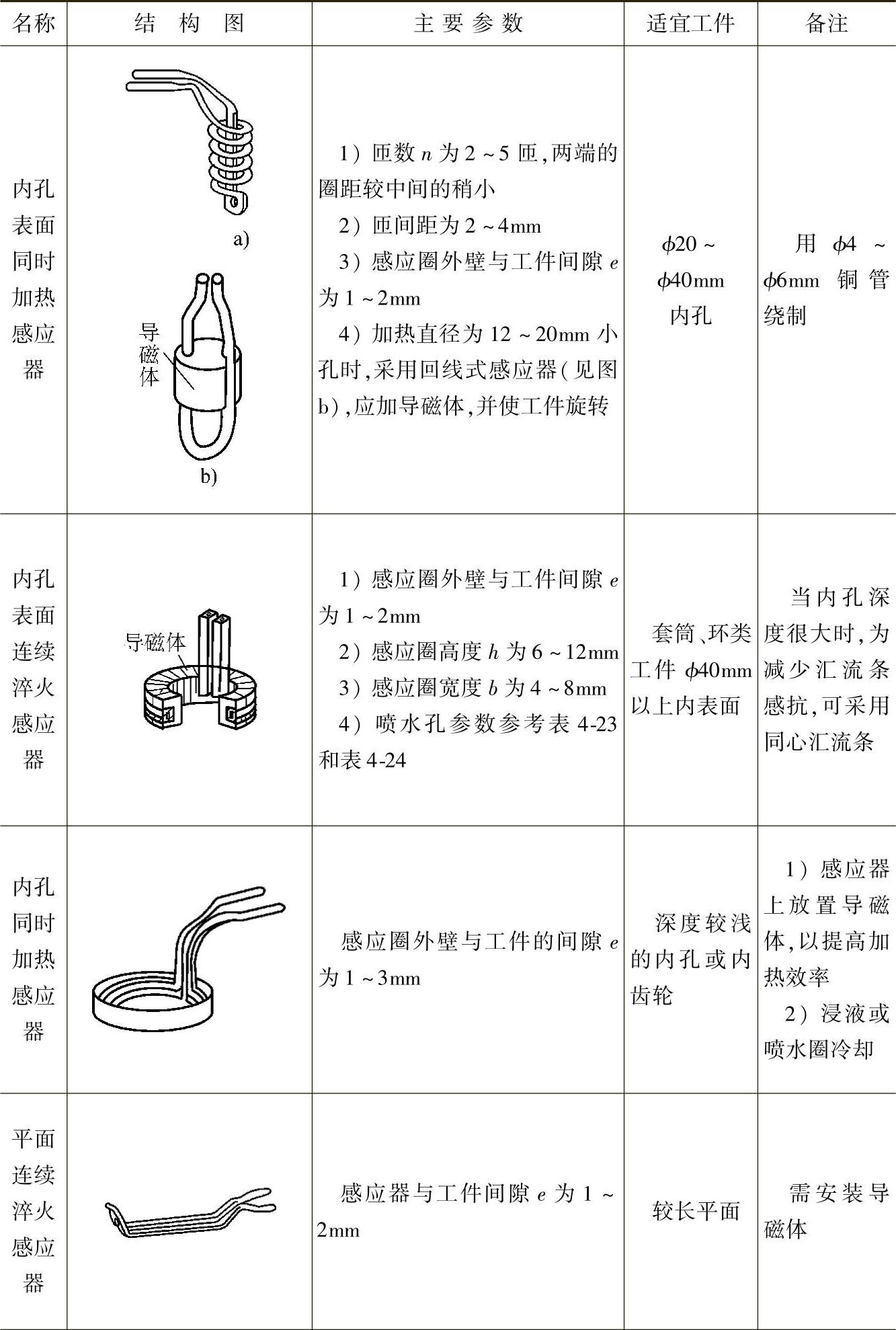

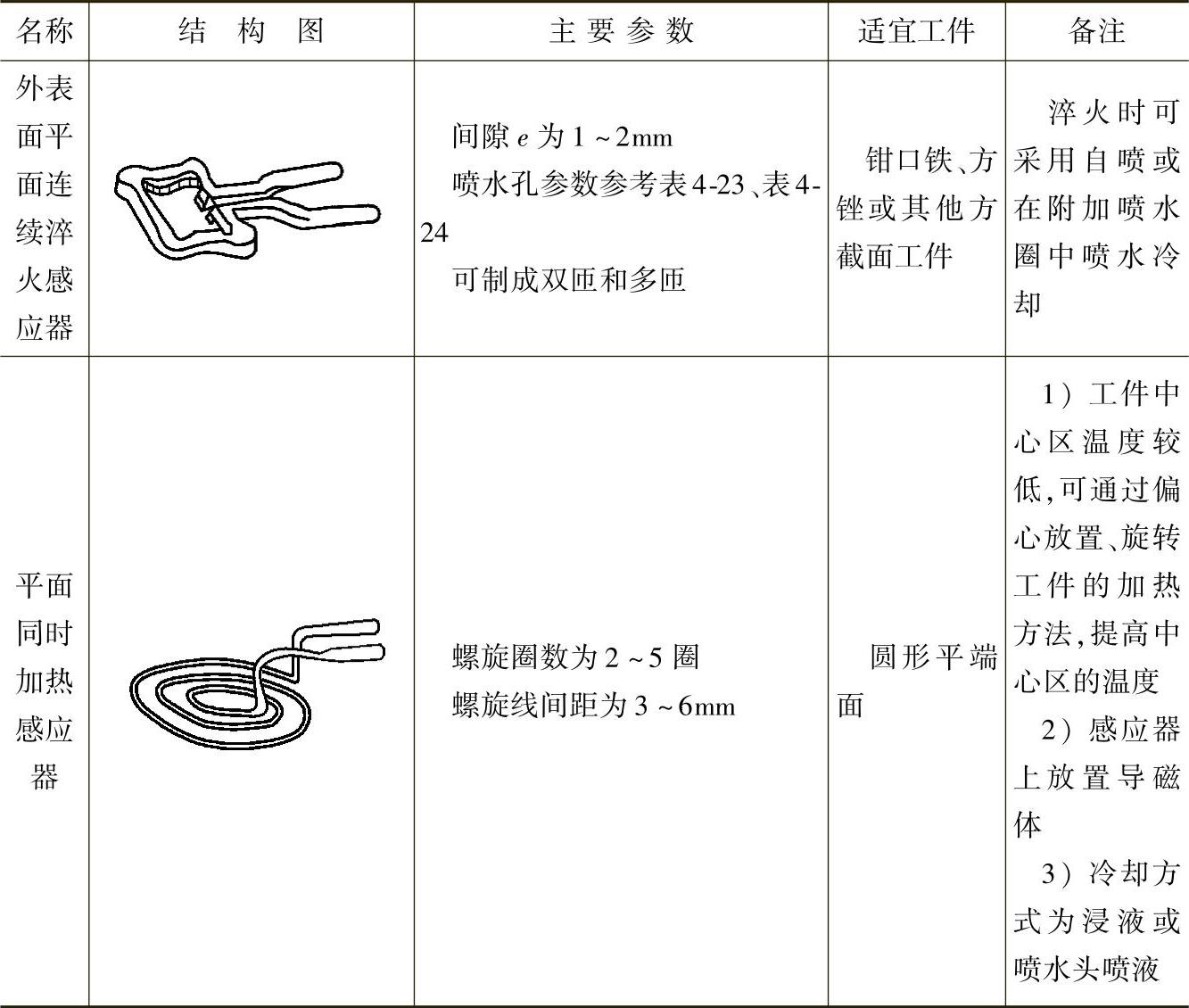

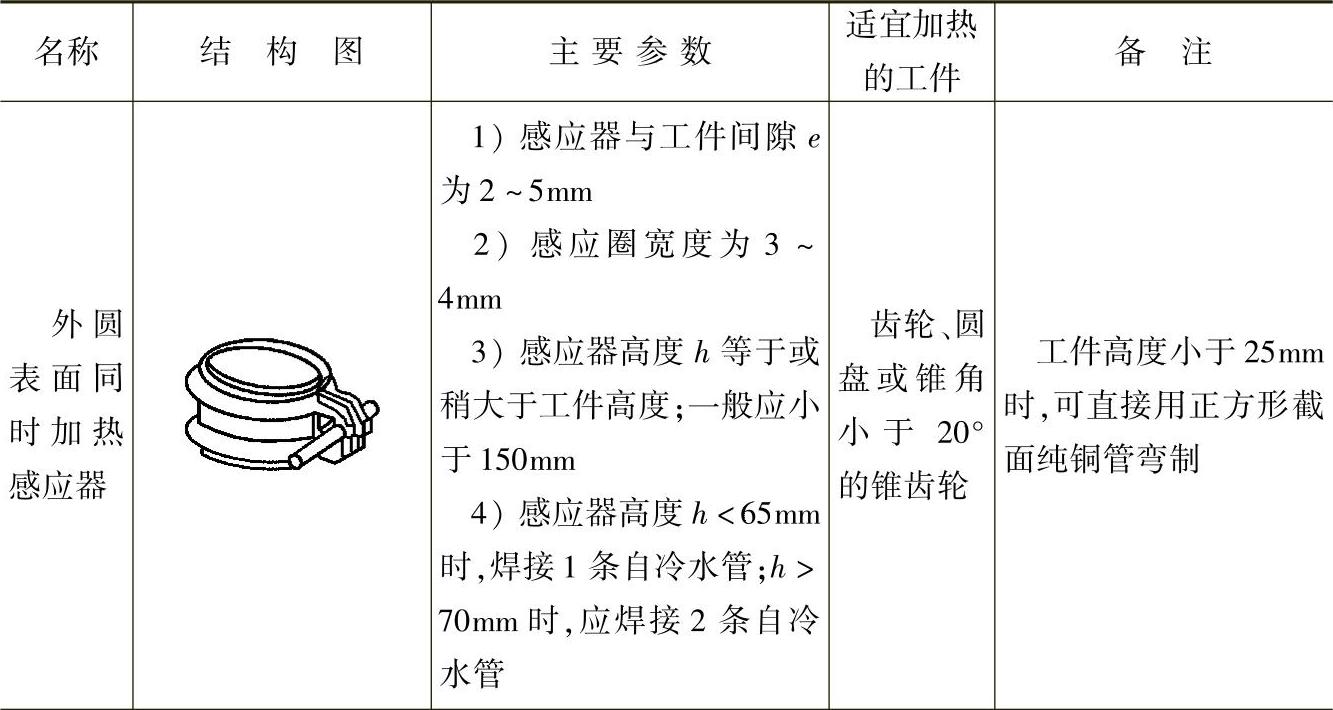

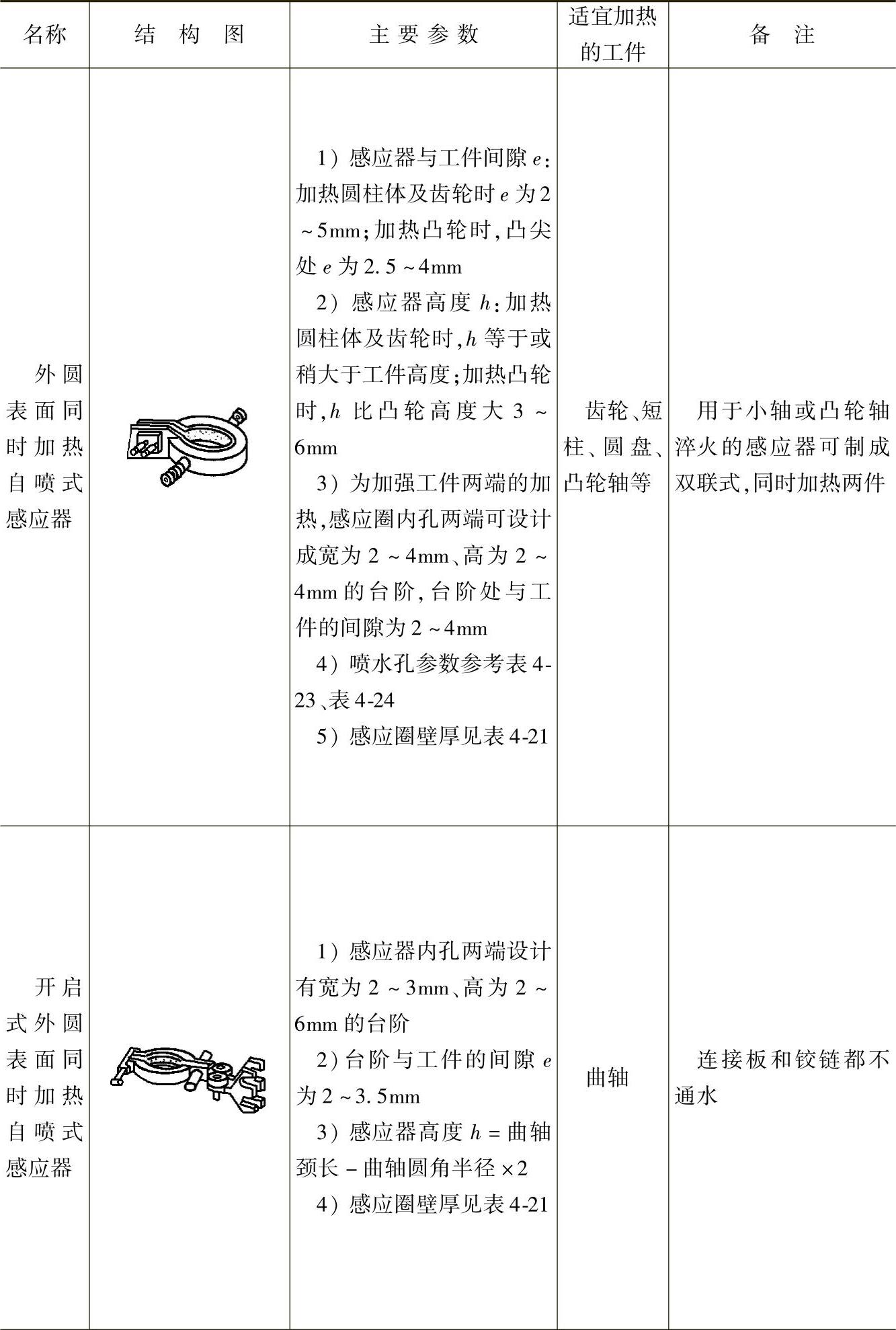

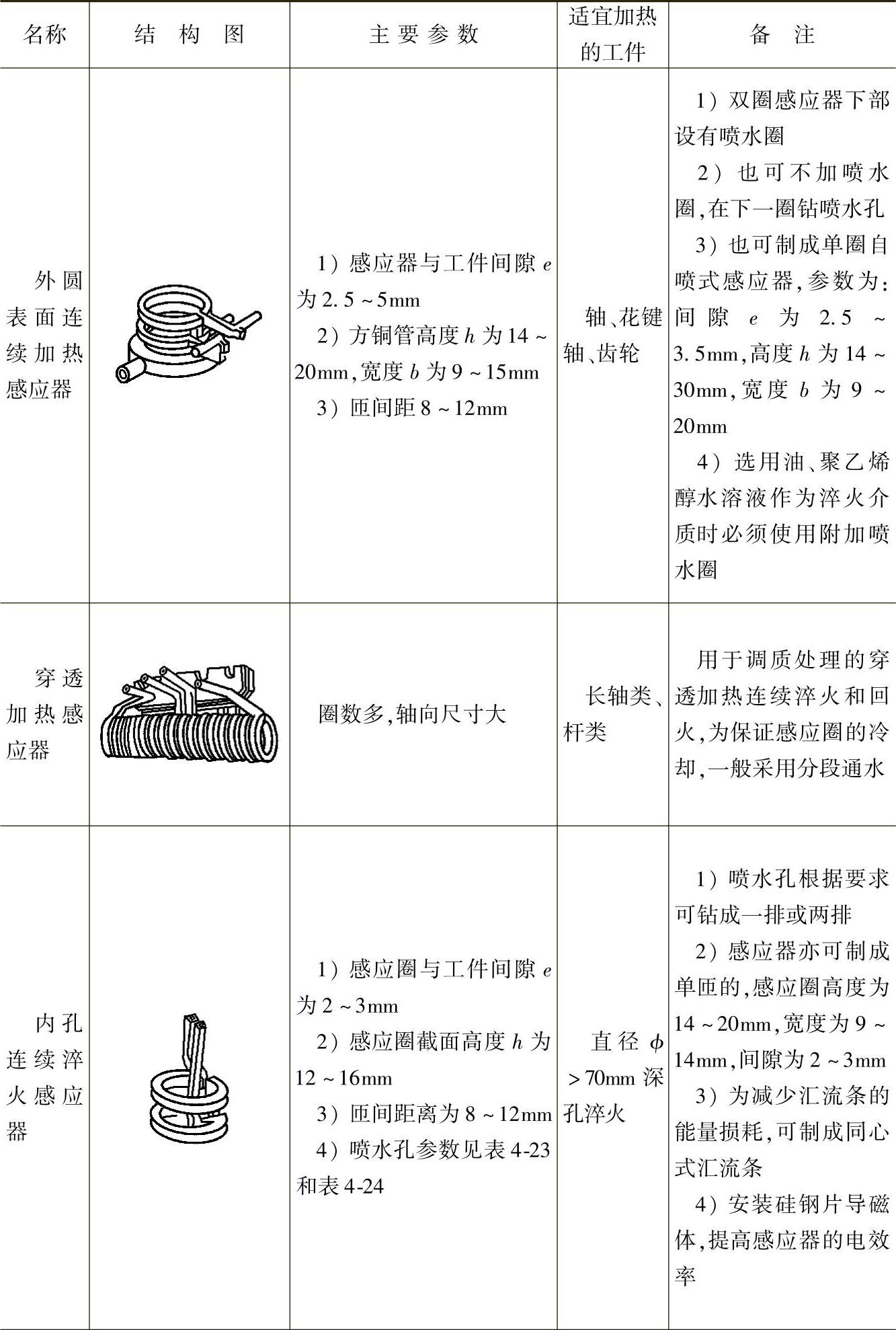

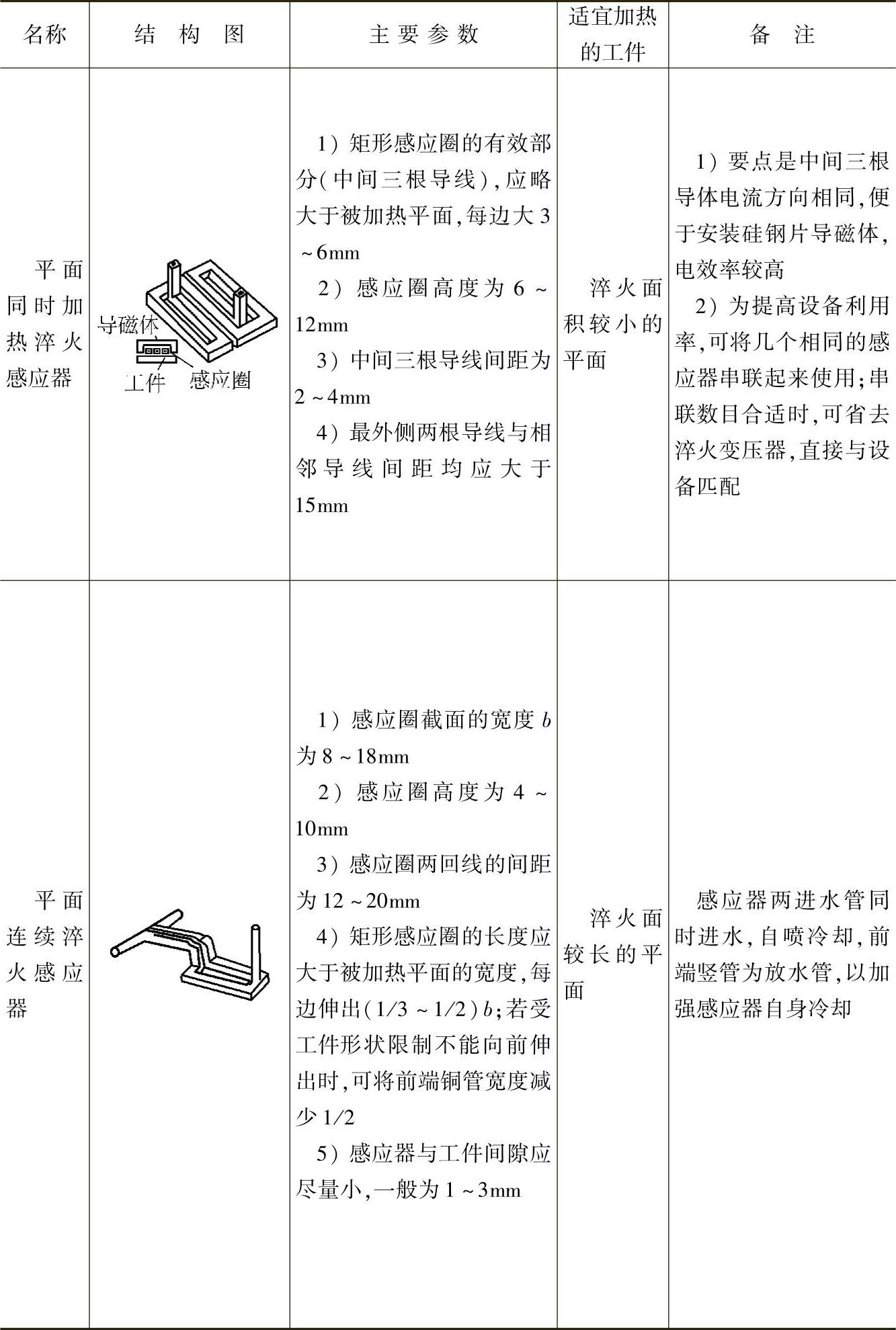

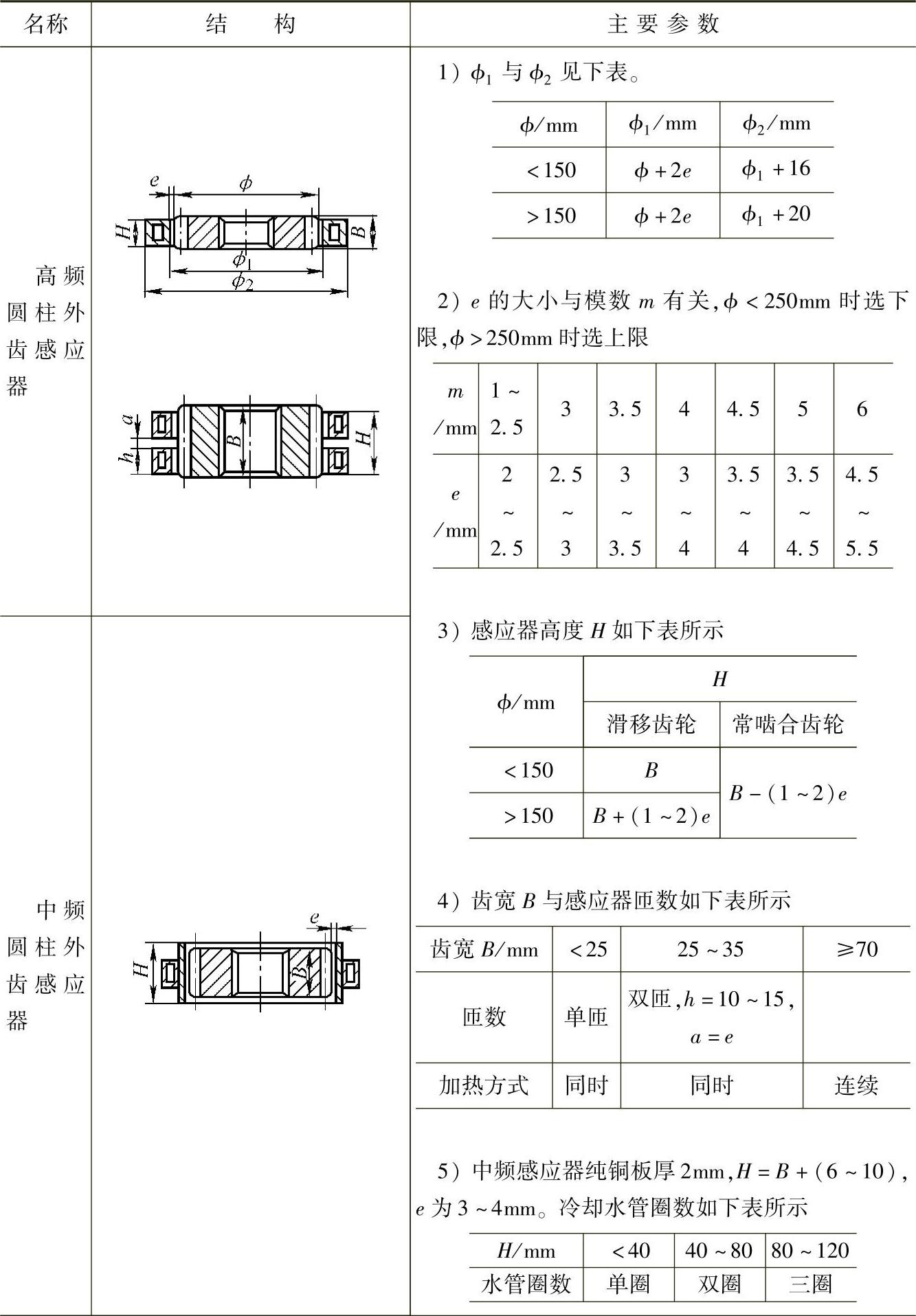

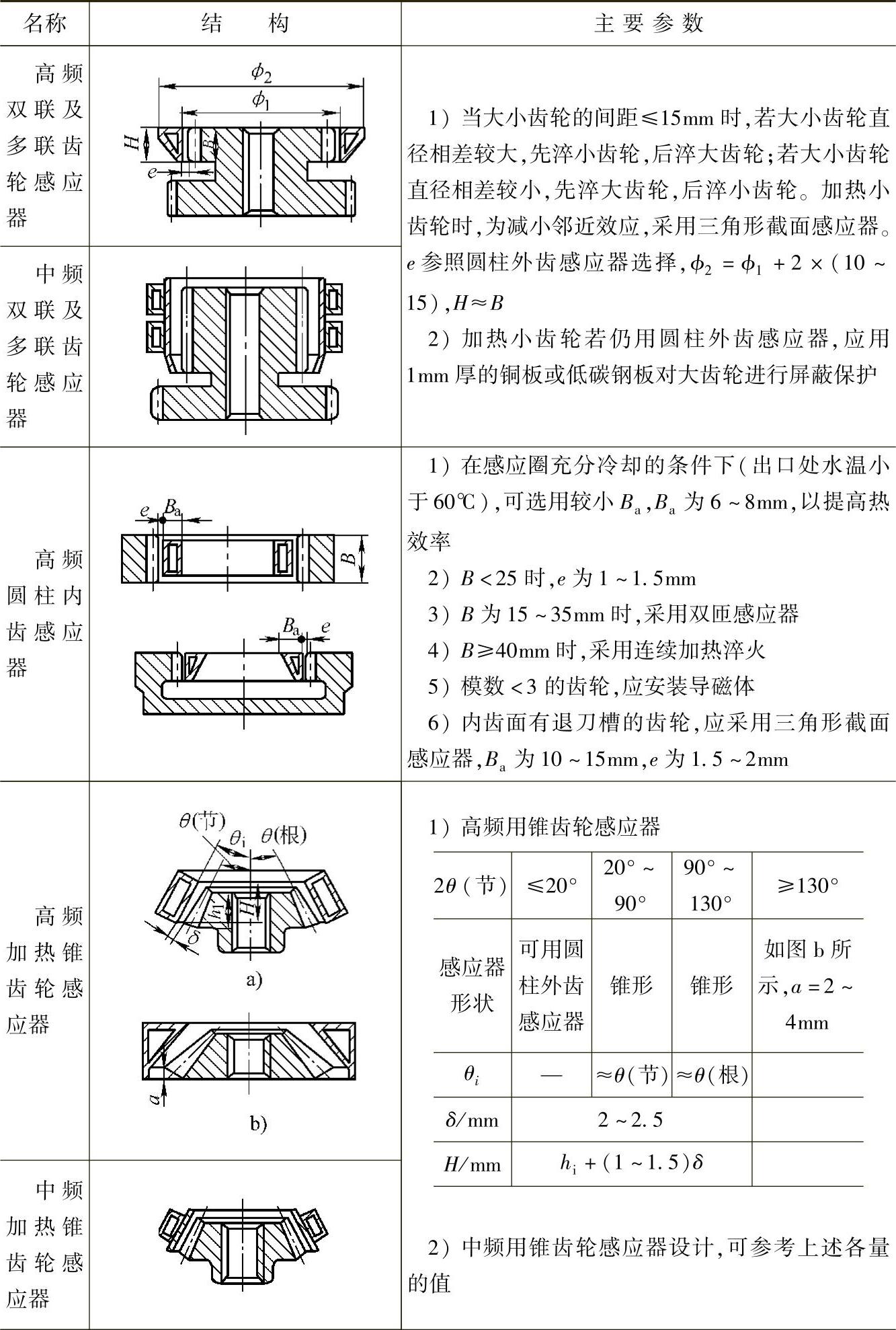

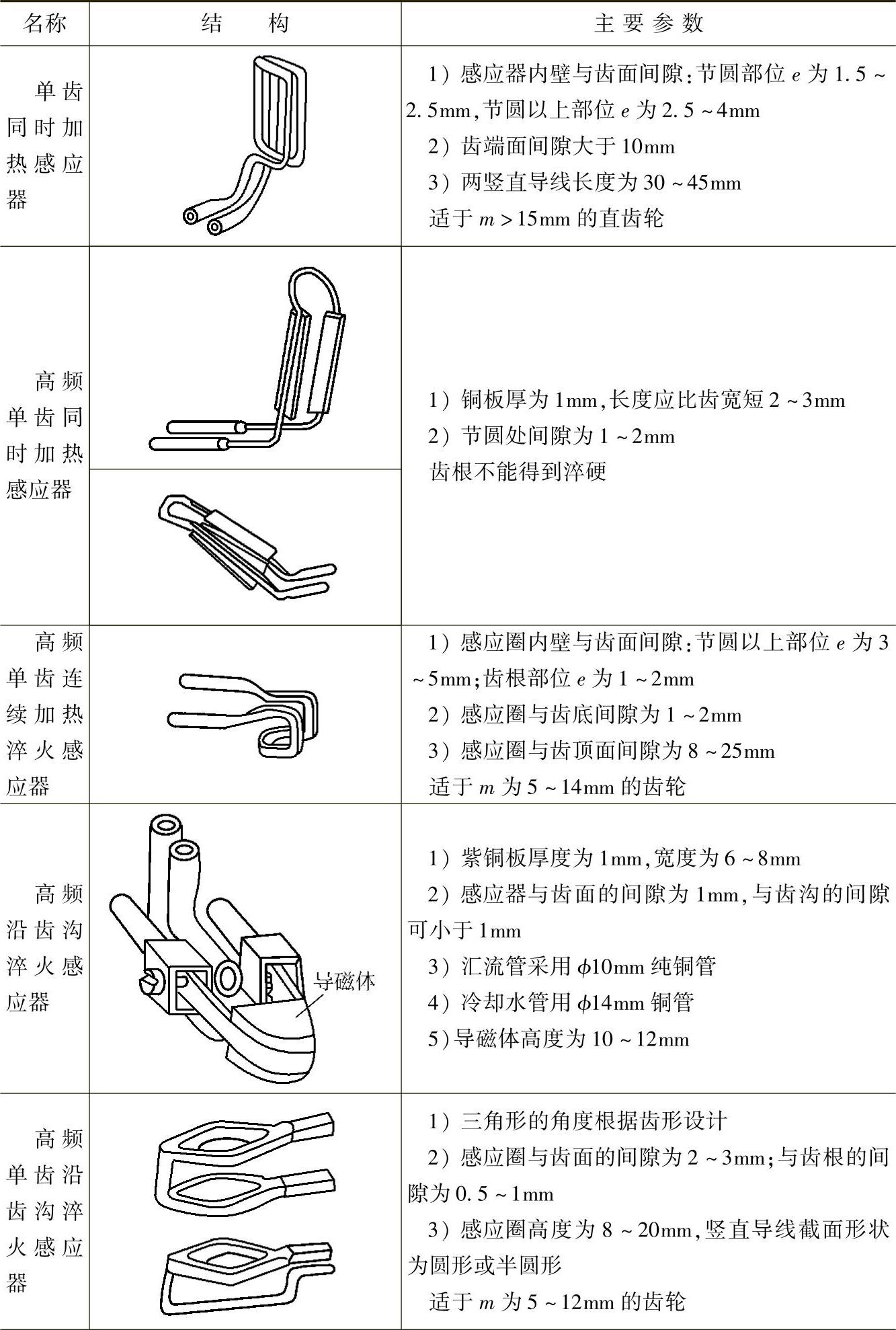

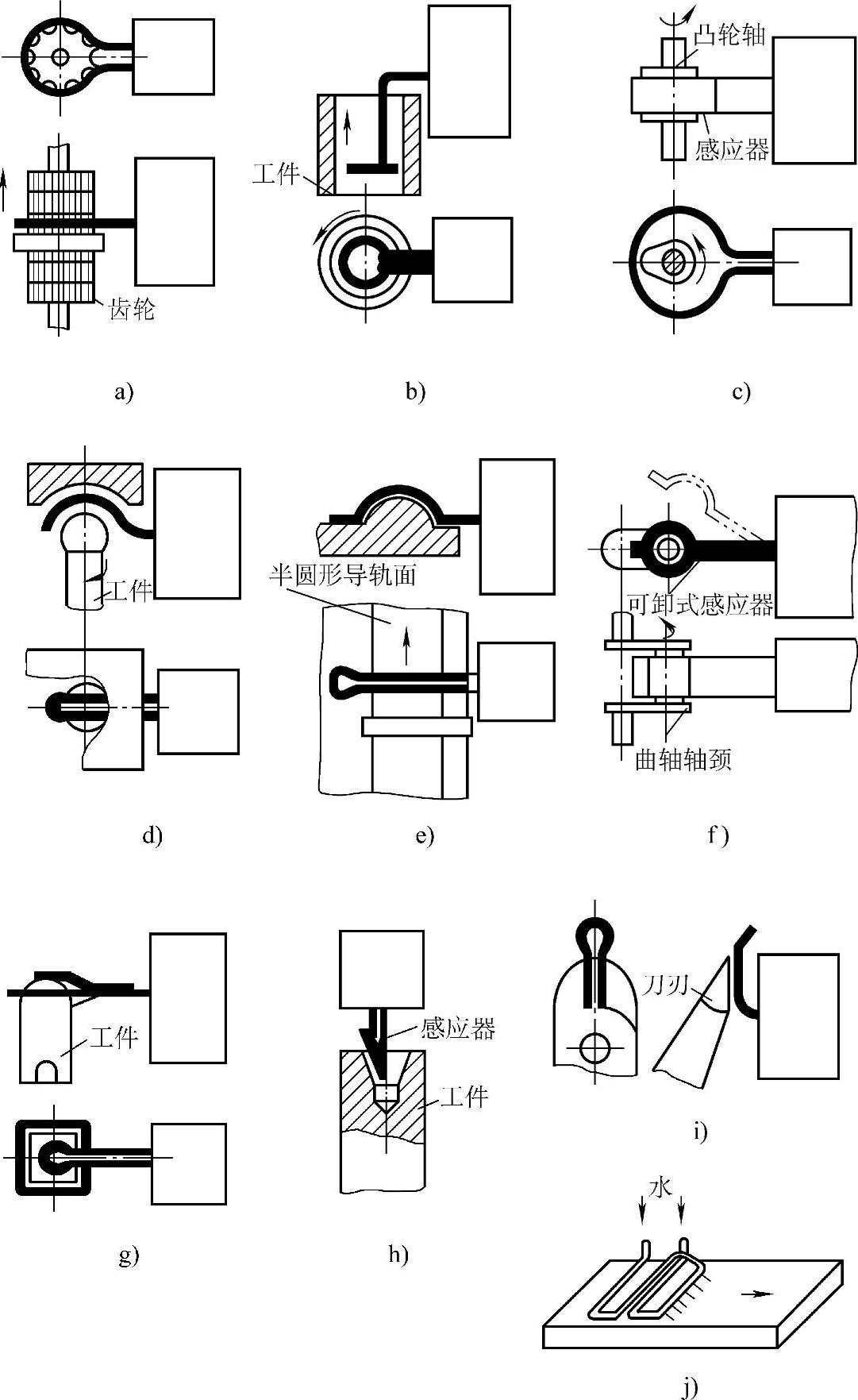

1.6.1.74.1.7 感应器

-

1.6.1.84.1.8 感应淬火后的回火

-

1.6.1.94.1.9 钢的感应穿透加热调质

-

1.6.1.104.1.10 感应淬火操作

-

1.6.1.114.1.11 感应淬火缺陷

-

1.6.24.2 火焰淬火

-

1.6.2.14.2.1 常用火焰淬火用燃料

-

1.6.2.24.2.2 火焰淬火方法

-

1.6.2.34.2.3 火焰淬火工艺

-

1.6.2.44.2.4 常用火焰喷射工具

-

1.6.2.54.2.5 火焰淬火应用实例

-

1.6.2.64.2.6 火焰淬火操作及安全技术

-

1.6.2.74.2.7 火焰淬火缺陷

-

1.6.34.3 接触电阻加热淬火

-

1.6.3.14.3.1 淬火机

-

1.6.3.24.3.2 接触电阻加热淬火工艺

-

1.6.44.4 激光淬火

-

1.6.4.14.4.1 激光淬火原理

-

1.6.4.24.4.2 激光淬火工艺

-

1.6.4.34.4.3 常用表面预处理的方法

-

1.6.54.5 电解液淬火

-

1.6.64.6 电子束加热淬火

-

1.7第5章 钢的化学热处理

-

1.7.15.1 渗碳

-

1.7.1.15.1.1 气体渗碳

-

1.7.1.25.1.2 液体渗碳

-

1.7.1.35.1.3 固体渗碳

-

1.7.1.45.1.4 膏剂渗碳

-

1.7.1.55.1.5 真空渗碳

-

1.7.1.65.1.6 离子渗碳

-

1.7.1.75.1.7 渗碳后的热处理

-

1.7.1.85.1.8 常用渗碳钢的热处理规范

-

1.7.1.95.1.9 常见的渗碳缺陷

-

1.7.25.2 渗氮

-

1.7.2.15.2.1 气体渗氮

-

1.7.2.25.2.2 离子渗氮

-

1.7.2.35.2.3 高频感应渗氮

-

1.7.2.45.2.4 其他渗氮方法

-

1.7.35.3 碳氮共渗

-

1.7.3.15.3.1 气体碳氮共渗

-

1.7.3.25.3.2 液体碳氮共渗

-

1.7.3.35.3.3 碳氮共渗后的热处理

-

1.7.3.45.3.4 碳氮共渗常见缺陷

-

1.7.45.4 氮碳共渗

-

1.7.4.15.4.1 气体氮碳共渗

-

1.7.4.25.4.2 盐浴氮碳共渗

-

1.7.4.35.4.3 固体氮碳共渗

-

1.7.4.45.4.4 离子氮碳共渗

-

1.7.55.5 渗硼

-

1.7.5.15.5.1 固体渗硼

-

1.7.5.25.5.2 膏剂渗硼

-

1.7.5.35.5.3 气体渗硼

-

1.7.5.45.5.4 盐浴渗硼

-

1.7.5.55.5.5 电解渗硼

-

1.7.5.65.5.6 渗硼缺陷

-

1.7.65.6 渗硫

-

1.7.6.15.6.1 低温熔盐电解渗硫

-

1.7.6.25.6.2 离子渗硫

-

1.7.75.7 渗铬

-

1.7.7.15.7.1 固体渗铬

-

1.7.7.25.7.2 气体渗铬

-

1.7.7.35.7.3 液体渗铬

-

1.7.7.45.7.4 真空渗铬

-

1.7.7.55.7.5 渗铬层的组织和性能

-

1.7.7.65.7.6 渗铬缺陷及预防措施

-

1.7.85.8 渗铝

-

1.7.8.15.8.1 粉末渗铝

-

1.7.8.25.8.2 热浸镀铝

-

1.7.95.9 渗锌

-

1.7.9.15.9.1 粉末渗锌

-

1.7.9.25.9.2 热浸镀锌

-

1.7.105.10 渗硅

-

1.7.115.11 渗钛

-

1.7.125.12 渗铌、钒、锰

-

1.7.135.13 以渗硼为主的共渗

-

1.7.13.11.硼铝共渗

-

1.7.13.22.硼硅共渗

-

1.7.145.14 铝铬共渗

-

1.8第6章 铸铁的热处理

-

1.8.16.1 灰铸铁

-

1.8.1.16.1.1 灰铸铁的特性及力学性能

-

1.8.1.26.1.2 灰铸铁的热处理

-

1.8.26.2 球墨铸铁

-

1.8.2.16.2.1 球墨铸铁的特性及力学性能

-

1.8.2.26.2.2 球墨铸铁的热处理

-

1.8.36.3 可锻铸铁

-

1.8.3.16.3.1 可锻铸铁的特性及力学性能

-

1.8.3.26.3.2 可锻铸铁的热处理

-

1.8.46.4 蠕墨铸铁

-

1.8.56.5 特殊性能铸铁

-

1.8.5.16.5.1 耐热铸铁

-

1.8.5.26.5.2 抗磨白口铸铁

-

1.8.5.36.5.3 高硅耐蚀铸铁

-

1.8.66.6 铸铁的热处理操作

-

1.8.6.11.铸铁的退火、正火操作

-

1.8.6.22.铸铁的淬火及回火操作

-

1.8.76.7 铸铁热处理的常见缺陷

-

1.9第7章 其他金属材料的热处理

-

1.9.17.1 其他金属材料的分类

-

1.9.1.11.有色金属材料的分类

-

1.9.1.22.高温合金的分类

-

1.9.1.33.钢结硬质合金的分类

-

1.9.1.44.磁性合金的分类

-

1.9.27.2 铜及铜合金的热处理

-

1.9.2.17.2.1 纯铜

-

1.9.2.27.2.2 黄铜

-

1.9.2.37.2.3 青铜

-

1.9.2.47.2.4 白铜

-

1.9.2.57.2.5 铜及铜合金的热处理操作

-

1.9.37.3 铝及铝合金的热处理

-

1.9.3.17.3.1 铝及铝合金牌号的表示方法

-

1.9.3.27.3.2 铝及铝合金的牌号及化学成分

-

1.9.3.37.3.3 铝合金的热处理

-

1.9.3.47.3.4 铝合金的力学性能

-

1.9.3.57.3.5 铝合金的热处理操作

-

1.9.3.67.3.6 铝合金热处理的常见缺陷

-

1.9.47.4 镁合金及其热处理

-

1.9.4.17.4.1 镁及镁合金牌号、代号的表示方法

-

1.9.4.27.4.2 镁及镁合金的牌号及化学成分

-

1.9.4.37.4.3 镁合金的热处理

-

1.9.4.47.4.4 镁合金的力学性能

-

1.9.4.57.4.5 镁合金的热处理操作

-

1.9.4.67.4.6 镁合金的热处理缺陷

-

1.9.57.5 钛及钛合金的热处理

-

1.9.5.17.5.1 钛及钛合金牌号表示方法

-

1.9.5.27.5.2 钛及钛合金的牌号及化学成分

-

1.9.5.37.5.3 钛及钛合金的热处理

-

1.9.5.47.5.4 钛及钛合金的力学性能

-

1.9.5.57.5.5 钛合金的热处理常见缺陷

-

1.9.67.6 高温合金

-

1.9.6.17.6.1 高温合金的牌号表示法

-

1.9.6.27.6.2 高温合金的强化方法与热处理

-

1.9.77.7 钢结硬质合金

-

1.9.7.17.7.1 钢结硬质合金的牌号、化学成分及相变温度

-

1.9.7.27.7.2 钢结硬质合金的热处理

-

1.9.87.8 磁性合金的热处理

-

1.9.8.17.8.1 软磁合金的热处理

-

1.9.8.27.8.2 硬磁合金的热处理

-

1.10第8章 热处理设备

-

1.10.18.1 热处理设备的分类

-

1.10.28.2 电阻炉

-

1.10.2.18.2.1 箱式电阻炉

-

1.10.2.28.2.2 台车式电阻炉

-

1.10.2.38.2.3 井式电阻炉

-

1.10.2.48.2.4 电阻炉的保养和维修

-

1.10.38.3 连续作业电阻炉

-

1.10.48.4 可控气氛多用炉

-

1.10.58.5 真空热处理炉

-

1.10.5.18.5.1 真空炉的组成

-

1.10.5.28.5.2 真空炉实例

-

1.10.5.38.5.3 真空炉的操作

-

1.10.68.6 盐浴炉

-

1.10.6.18.6.1 电极式盐浴炉

-

1.10.6.28.6.2 电极盐浴炉的启动

-

1.10.6.38.6.3 盐浴炉的操作

-

1.10.6.48.6.4 盐浴炉的维护与保养

-

1.10.78.7 流态粒子炉

-

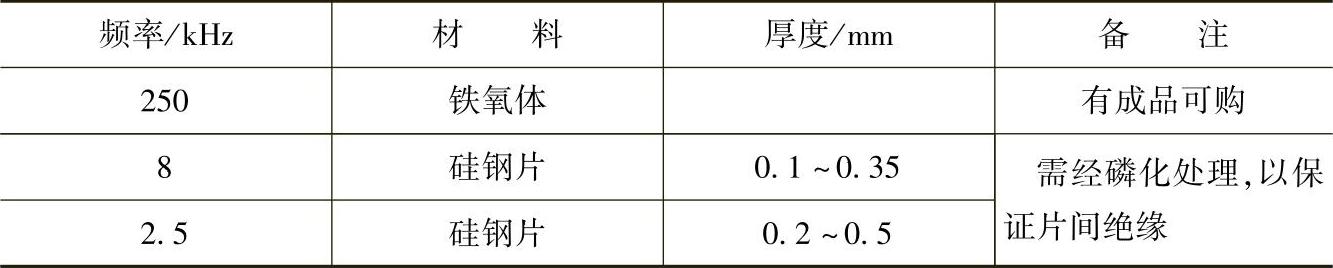

1.10.88.8 感应加热装置

-

1.10.8.18.8.1 高频感应加热装置

-

1.10.8.28.8.2 中频变频装置

-

1.10.8.38.8.3 真空管式高频感应加热装置的操作

-

1.10.8.48.8.4 感应加热装置的维护与保养

-

1.10.8.58.8.5 振荡管与瓷介电容器的使用与维护

-

1.10.8.68.8.6 感应淬火机床

-

1.10.98.9 离子渗氮炉

-

1.10.9.18.9.1 离子渗氮炉的结构

-

1.10.9.28.9.2 离子渗氮炉的技术要求

-

1.10.9.38.9.3 离子渗氮炉的技术参数

-

1.10.9.48.9.4 离子渗氮炉的操作

-

1.10.108.10 热处理炉常用材料

-

1.10.10.18.10.1 筑炉材料

-

1.10.10.28.10.2 耐热金属材料

-

1.10.10.38.10.3 电热元件

-

1.10.10.48.10.4 隔热屏

-

1.10.118.11 校正设备

-

1.10.11.18.11.1 手动压力机

-

1.10.11.28.11.2 液压校直机

-

1.10.11.38.11.3 校直机的操作

-

1.10.128.12 冷却设备

-

1.10.12.18.12.1 冷却设备的分类

-

1.10.12.28.12.2 淬火冷却设备的基本结构

-

1.10.12.38.12.3 淬火槽的操作

-

1.10.12.48.12.4 淬火油的维护

-

1.10.12.58.12.5 有机物水溶性淬火介质质量分数的测定

-

1.10.12.68.12.6 冷处理设备

-

1.10.138.13 可控气氛制备装置

-

1.10.13.18.13.1 吸热式气氛发生装置

-

1.10.13.28.13.2 放热式气氛发生器

-

1.10.13.38.13.3 氨分解气氛制备设备

-

1.10.13.48.13.4 氮制备装置

-

1.10.148.14 热工测量与控制仪表

-

1.10.14.18.14.1 温度传感器与温度计

-

1.10.14.28.14.2 温度显示与调节仪表

-

1.10.158.15 热处理气氛检测与控制仪表

-

1.10.15.18.15.1 氧气氛传感器——氧探头

-

1.10.15.28.15.2 红外线气体分析仪

-

1.10.15.38.15.3 氯化锂露点仪

-

1.10.15.48.15.4 热丝电阻法测量炉气的碳势

-

1.10.15.58.15.5 可编程碳势/温度控制仪

-

1.10.15.68.15.6 氨分解率测定仪

-

1.11第9章 热处理质量检验

-

1.11.19.1 热处理质量的检验项目及要求

-

1.11.1.19.1.1 一般机械零件的热处理质量检验规程

-

1.11.1.29.1.2 退火及正火件的质量检验项目及要求

-

1.11.1.39.1.3 淬火与回火件的质量检验项目及要求

-

1.11.1.49.1.4 感应淬火件的质量检验项目及要求

-

1.11.1.59.1.5 火焰淬火件的质量检验项目及要求

-

1.11.1.69.1.6 渗碳和碳氮共渗件的质量检验项目及要求

-

1.11.1.79.1.7 渗氮件的质量检验项目及要求

-

1.11.1.89.1.8 渗硼件的质量检验项目及要求

-

1.11.1.99.1.9 渗金属工件的质量检验项目及要求

-

1.11.29.2 硬度试验

-

1.11.2.19.2.1 布氏硬度试验

-

1.11.2.29.2.2 洛氏硬度试验

-

1.11.2.39.2.3 维氏硬度试验

-

1.11.2.49.2.4 努氏硬度试验

-

1.11.2.59.2.5 肖氏硬度试验

-

1.11.2.69.2.6 里氏硬度试验

-

1.11.2.79.2.7 硬度的锉刀检验方法

-

1.11.39.3 金相试验

-

1.11.3.11.金相检验方法

-

1.11.3.22.钢的晶粒度检测方法

-

1.11.49.4 静拉伸试验

-

1.11.4.19.4.1 静拉伸试样

-

1.11.4.29.4.2 力-变形曲线和应力-应变曲线

-

1.11.59.5 无损检测

-

1.11.5.19.5.1 磁粉检测

-

1.11.5.29.5.2 渗透检测

-

1.11.5.39.5.3 超声波检测

-

1.11.69.6 材料化学成分的检验

-

1.11.6.19.6.1 钢的火花鉴别

-

1.11.6.29.6.2 其他分析方法

-

1.12附录

-

1.12.1附录A 金属布氏硬度(HBW)数值表

-

1.12.2附录B 压痕对角线长度与维氏硬度值(HV10)对照表

-

1.12.3附录C 各种硬度换算表

-

1.12.4附录D 工件加工预留余量与热处理变形允差

-

1.12.5附录E 钢件加热颜色及回火后颜色

-

1.12.6附录F 拉伸性能指标名称和符号对照

-

1.12.7附录G 部分国家标准代号

-

1.12.8附录H 中外常用钢牌号对照

-

1.12.9附录I 中外常用有色金属及其合金牌号对照

-

1.13参考文献

1

实用热处理技术手册