-

1.1前言

-

1.2目录

-

1.3第一章 绪论

-

1.3.1第一节 纺织工艺设计的原则

-

1.3.1.1一、纺织生产的主要特点

-

1.3.1.2二、选择纺织工艺的原则

-

1.3.1.3三、选择设备时应考虑的问题

-

1.3.1.4四、选择工艺参数时应考虑的问题

-

1.3.2第二节 纺织工艺流程

-

1.3.2.1一、纺纱工艺流程

-

1.3.2.2二、织造工艺流程

-

1.3.3思考题

-

1.4第二章 纺纱工艺设计

-

1.4.1第一节 纺纱工艺设计的步骤和内容

-

1.4.1.1一、纺纱工艺设计的步骤

-

1.4.1.2二、纱线要求和工艺参数

-

1.4.2第二节 纺纱工艺系统选择

-

1.4.2.1一、棉纺系统

-

1.4.2.2二、毛纺系统

-

1.4.2.3三、麻纺系统

-

1.4.2.4四、绢纺系统

-

1.4.3第三节 原料选配与混和

-

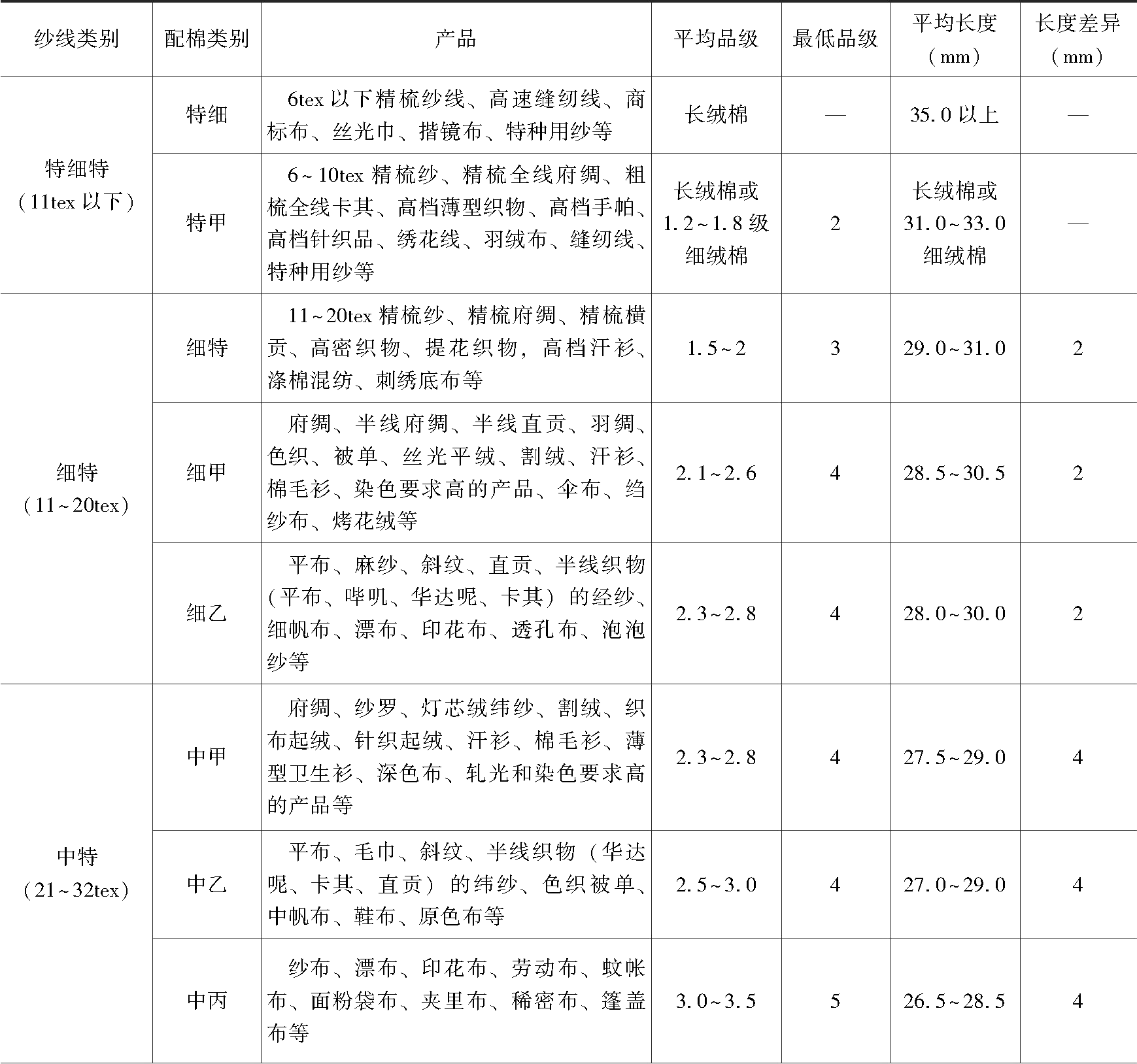

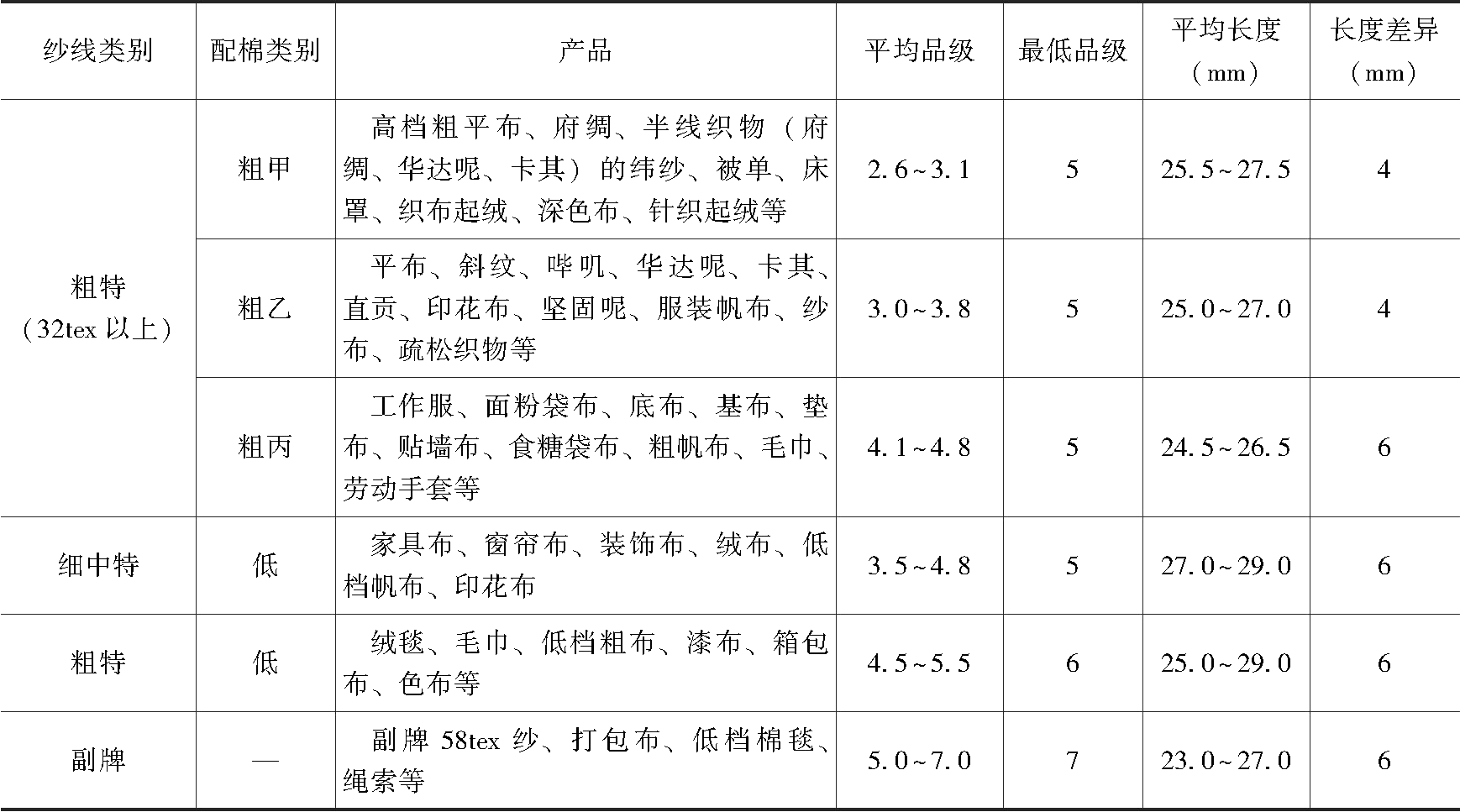

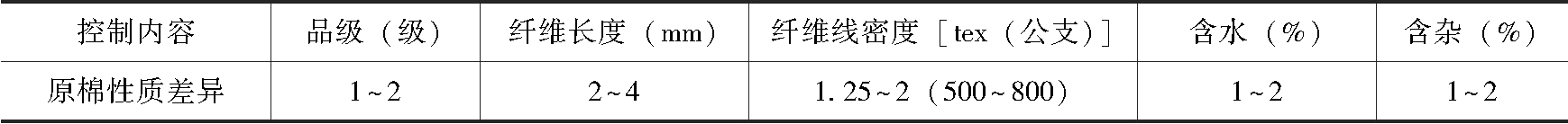

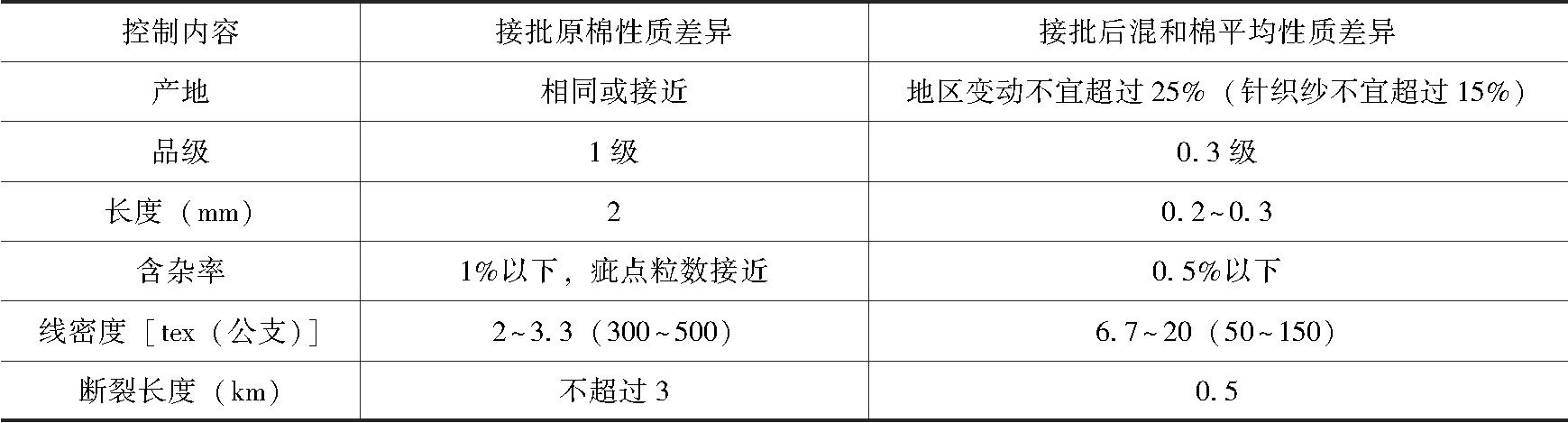

1.4.3.1一、原棉选配

-

1.4.3.2二、化学纤维原料的选配

-

1.4.3.3三、原料的混和

-

1.4.4第四节 工艺参数的选择

-

1.4.4.1一、定量、并合数和牵伸倍数的选择

-

1.4.4.2二、捻系数的选择

-

1.4.4.3三、速度的选择及计算

-

1.4.5第五节 开清棉工艺设计

-

1.4.5.1一、开清棉工艺设计要点

-

1.4.5.2二、开清棉各机的工艺设计

-

1.4.6第六节 清梳联与自调匀整工艺

-

1.4.6.1一、清梳联设备的特征

-

1.4.6.2二、清梳联工艺特点

-

1.4.6.3三、清梳联工艺配置要点

-

1.4.6.4四、清梳联自调匀整装置

-

1.4.7第七节 梳棉工艺

-

1.4.7.1一、梳棉工艺设计要点

-

1.4.7.2二、梳棉工艺设计

-

1.4.8第八节 精梳工艺

-

1.4.8.1一、精梳工艺设计要点

-

1.4.8.2二、精梳准备工艺设计

-

1.4.8.3三、精梳工艺设计

-

1.4.9第九节 并条和粗纱工艺

-

1.4.9.1一、并粗工艺设计要点

-

1.4.9.2二、并条工艺设计

-

1.4.9.3三、粗纱工艺设计

-

1.4.10第十节 细纱工艺

-

1.4.10.1一、细纱工艺设计要点

-

1.4.10.2二、细纱工艺设计

-

1.4.11第十一节 后加工工艺

-

1.4.11.1一、络筒工艺

-

1.4.11.2二、并纱工艺

-

1.4.11.3三、捻线工艺

-

1.4.12第十二节 纺纱工艺计算和生产供应的平衡

-

1.4.12.1一、牵伸倍数、捻度和前罗拉速度计算

-

1.4.12.2二、产量计算

-

1.4.12.3三、纱锭分配计算

-

1.4.12.4四、纺纱生产供应的平衡

-

1.4.13思考题

-

1.5第三章 织造工艺设计

-

1.5.1第一节 织造工艺设计的步骤和内容

-

1.5.1.1一、匹长

-

1.5.1.2二、幅宽

-

1.5.1.3三、纱线细度

-

1.5.1.4四、纱线线密度的确定

-

1.5.1.5五、织物密度

-

1.5.2第二节 织物的技术设计

-

1.5.2.1一、织物紧度的设计

-

1.5.2.2二、织物总经根数的确定

-

1.5.2.3三、经纬纱缩率的确定

-

1.5.2.4四、筘号和筘幅的确定

-

1.5.2.5五、纬密计算

-

1.5.3第三节 织造工艺计算

-

1.5.3.1一、概述

-

1.5.3.2二、织造卷装形式与计算

-

1.5.3.3三、织造设备配台计算

-

1.5.3.4四、生产供应的平衡

-

1.5.4第四节 各工序工艺要点与工艺参数的配置

-

1.5.4.1一、络筒工艺

-

1.5.4.2二、整经工艺

-

1.5.4.3三、浆纱工艺

-

1.5.4.4四、穿经工艺

-

1.5.4.5五、织造工艺

-

1.5.5第五节 织物的物理及技术指标计算

-

1.5.5.1一、织物重量的确定

-

1.5.5.2二、织物经纬向断裂强度

-

1.5.6思考题

-

1.6第四章 纺织工艺设计实例

-

1.6.1第一节 纺纱工艺设计实例

-

1.6.1.1一、J9.8tex纯棉纱(纬纱用)

-

1.6.1.2二、T/C 65/35 18.5tex混纺纱(经纱用)

-

1.6.1.3三、纯涤纶缝纫线9.8tex×3

-

1.6.1.4四、棉/莫代尔30/70J11.8tex混纺纱工艺设计

-

1.6.1.5五、纯棉普梳纱C18.2tex工艺设计

-

1.6.1.6六、精梳纯棉纱J14.6tex工艺设计

-

1.6.2第二节 织造工艺设计实例

-

1.6.2.1一、精梳纯棉半线府绸

-

1.6.2.2二、纯棉人字斜纹

-

1.6.2.3三、纯棉平布

-

1.7参考文献

1

纺织工艺设计