-

1.1前言

-

1.2目录

-

1.3第一章 汽车传感器概述

-

1.3.1第1天 汽车传感器基本知识

-

1.3.1.1一、传感器的基本定义

-

1.3.1.2二、汽车传感器

-

1.3.1.3三、汽车传感器的作用

-

1.3.2第2天 汽车传感器的分类与识别

-

1.3.2.1一、汽车传感器的分类

-

1.3.2.2二、汽车传感器的识别

-

1.3.3第3天 汽车传感器的检修

-

1.3.3.1一、传感器检测注意事项

-

1.3.3.2二、传感器的检测方法

-

1.3.3.3三、传感器的检测顺序

-

1.3.4第4天 汽车传感器故障及其后果

-

1.3.4.1一、发动机电控系统传感器易发故障及故障后果

-

1.3.4.2二、电控自动变速器中传感器易发故障及故障后果

-

1.3.4.3三、安全气囊系统传感器易发故障及故障后果

-

1.3.4.4四、制动防抱死系统(ABS)中轮速传感器易发故障及故障后果

-

1.3.4.5五、电控悬架系统传感器易发故障及故障后果

-

1.3.4.6六、电控动力转向系统传感器易发故障及故障后果

-

1.4第二章 温度传感器

-

1.4.1第5天 温度传感器基本知识

-

1.4.2第6天 冷却液温度传感器

-

1.4.2.1学习目标

-

1.4.2.2基础知识

-

1.4.2.3实际操作

-

1.4.2.4你学会了吗?

-

1.4.3第7天 进气温度传感器

-

1.4.3.1学习目标

-

1.4.3.2基础知识

-

1.4.3.3实际操作

-

1.4.3.4你学会了吗?

-

1.4.4第8天 车内、外空气温度传感器

-

1.4.4.1学习目标

-

1.4.4.2基础知识

-

1.4.4.3实际操作

-

1.4.4.4你学会了吗?

-

1.4.5第9天 蒸发器出口温度传感器

-

1.4.5.1学习目标

-

1.4.5.2基础知识

-

1.4.5.3实际操作

-

1.4.5.4你学会了吗?

-

1.4.6第10天 排气温度传感器

-

1.4.6.1学习目标

-

1.4.6.2基础知识

-

1.4.6.3实际操作

-

1.4.6.4你学会了吗?

-

1.4.7第11天 EGR监测温度传感器

-

1.4.7.1学习目标

-

1.4.7.2基础知识

-

1.4.7.3实际操作

-

1.4.7.4你学会了吗?

-

1.4.8第12天 HV蓄电池温度传感器

-

1.4.8.1学习目标

-

1.4.8.2基础知识

-

1.4.8.3实际操作

-

1.4.8.4你学会了吗?

-

1.4.9第13天 HV蓄电池进气温度传感器

-

1.4.9.1学习目标

-

1.4.9.2基础知识

-

1.4.9.3实际操作

-

1.4.9.4你学会了吗?

-

1.4.10第14天 辅助蓄电池温度传感器

-

1.4.10.1学习目标

-

1.4.10.2基础知识

-

1.4.10.3实际操作

-

1.4.10.4你学会了吗?

-

1.4.11第15天 混合动力系统电动机温度传感器

-

1.4.11.1学习目标

-

1.4.11.2基础知识

-

1.4.11.3实际操作

-

1.4.11.4你学会了吗?

-

1.4.12第16天 升压转换器温度传感器

-

1.4.12.1学习目标

-

1.4.12.2基础知识

-

1.4.12.3实际操作

-

1.4.12.4你学会了吗?

-

1.4.13第17天 环境温度传感器

-

1.4.13.1学习目标

-

1.4.13.2基础知识

-

1.4.13.3实际操作

-

1.4.13.4你学会了吗?

-

1.4.14第18天 液压油温度传感器

-

1.4.14.1学习目标

-

1.4.14.2基础知识

-

1.4.14.3实际操作

-

1.4.14.4你学会了吗?

-

1.4.15第19天 燃油温度传感器

-

1.4.15.1学习目标

-

1.4.15.2基础知识

-

1.4.15.3实际操作

-

1.4.15.4你学会了吗?

-

1.4.16第20天 尿素溶液温度传感器

-

1.4.16.1学习目标

-

1.4.16.2基础知识

-

1.4.16.3你学会了吗?

-

1.4.17第21天 热敏铁氧体温度传感器

-

1.4.17.1学习目标

-

1.4.17.2基础知识

-

1.4.17.3实际操作

-

1.4.17.4你学会了吗?

-

1.5第三章 压力传感器

-

1.5.1第22天 液体压力传感器

-

1.5.1.1一、发动机机油压力传感器

-

1.5.1.2二、发动机机油压力开关传感器

-

1.5.1.3三、制动液压力传感器

-

1.5.1.4四、蓄压器压力传感器

-

1.5.1.5五、共轨燃油压力传感器

-

1.5.1.6六、空调制冷剂压力传感器

-

1.5.2第23天 进气歧管压力传感器

-

1.5.2.1一、作用

-

1.5.2.2二、安装位置

-

1.5.2.3三、进气压力传感器的类型

-

1.5.3第24天 大气压力传感器

-

1.5.3.1学习目标

-

1.5.3.2基础知识

-

1.5.3.3实际操作

-

1.5.3.4你学会了吗?

-

1.5.4第25天 其他气体压力传感器

-

1.5.4.1一、涡轮增压传感器

-

1.5.4.2二、绝对压力型高压传感器

-

1.5.4.3三、相对压力型高压传感器

-

1.5.4.4四、轮胎压力传感器

-

1.5.4.5五、负压传感器

-

1.5.4.6六、燃烧压力传感器

-

1.6第四章 位置(行程和角度)传感器

-

1.6.1第26天 位置(行程和角度)传感器基本知识

-

1.6.1.1一、测量参数

-

1.6.1.2二、工作原理

-

1.6.2第27天 节气门位置传感器

-

1.6.2.1一、节气门位置传感器

-

1.6.2.2二、触点开关式节气门位置传感器

-

1.6.2.3三、可变电阻式节气门位置传感器

-

1.6.2.4四、霍尔式节气门位置传感器

-

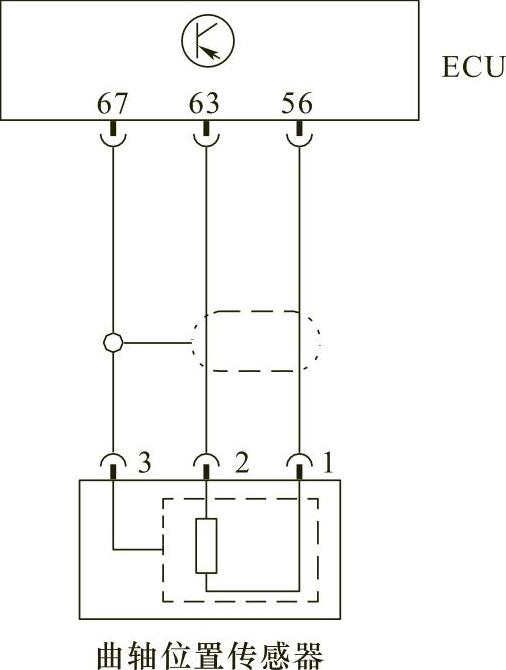

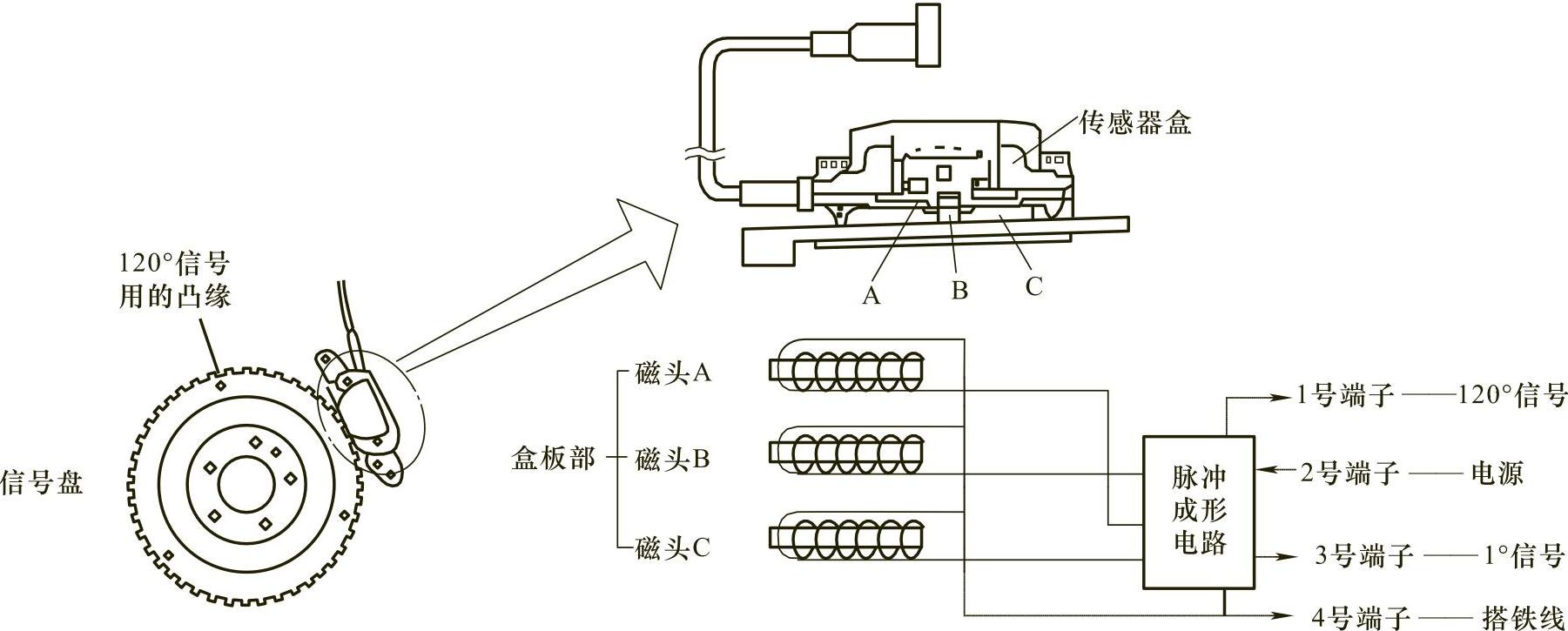

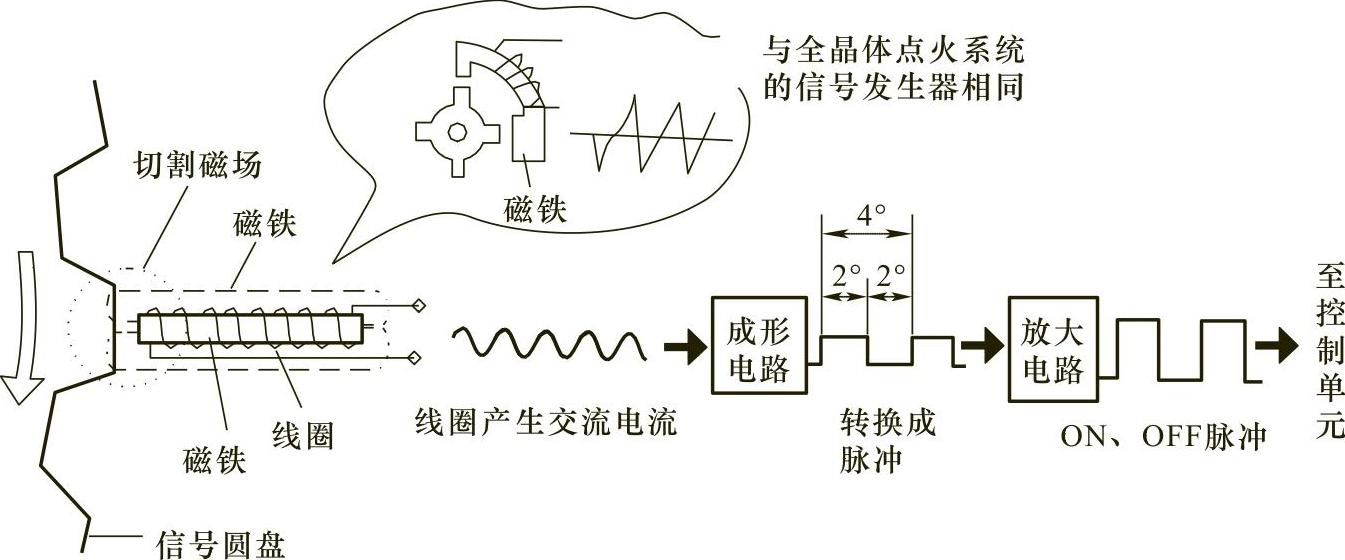

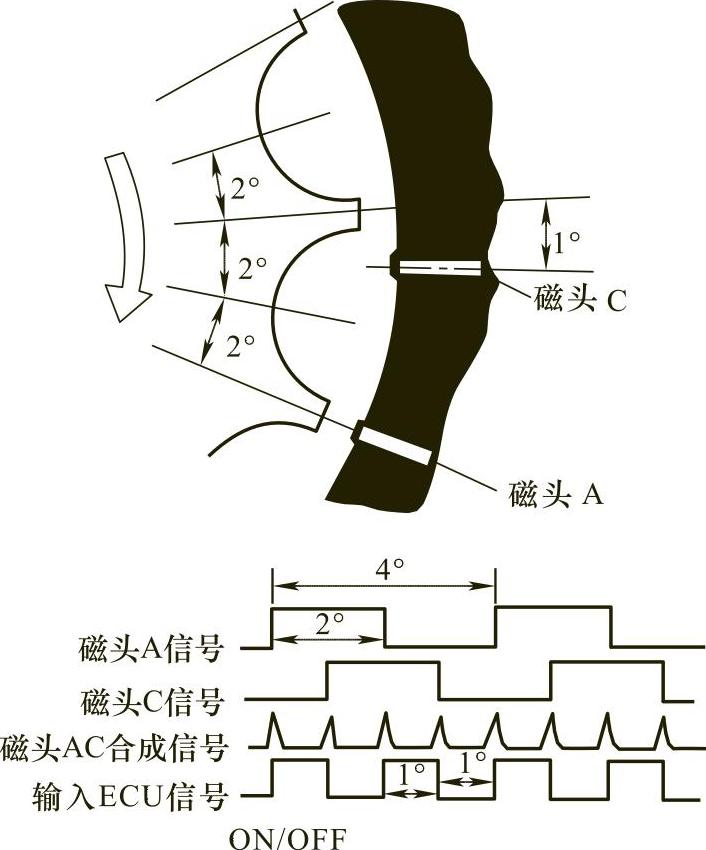

1.6.3第28天 曲轴位置传感器

-

1.6.3.1一、曲轴位置传感器

-

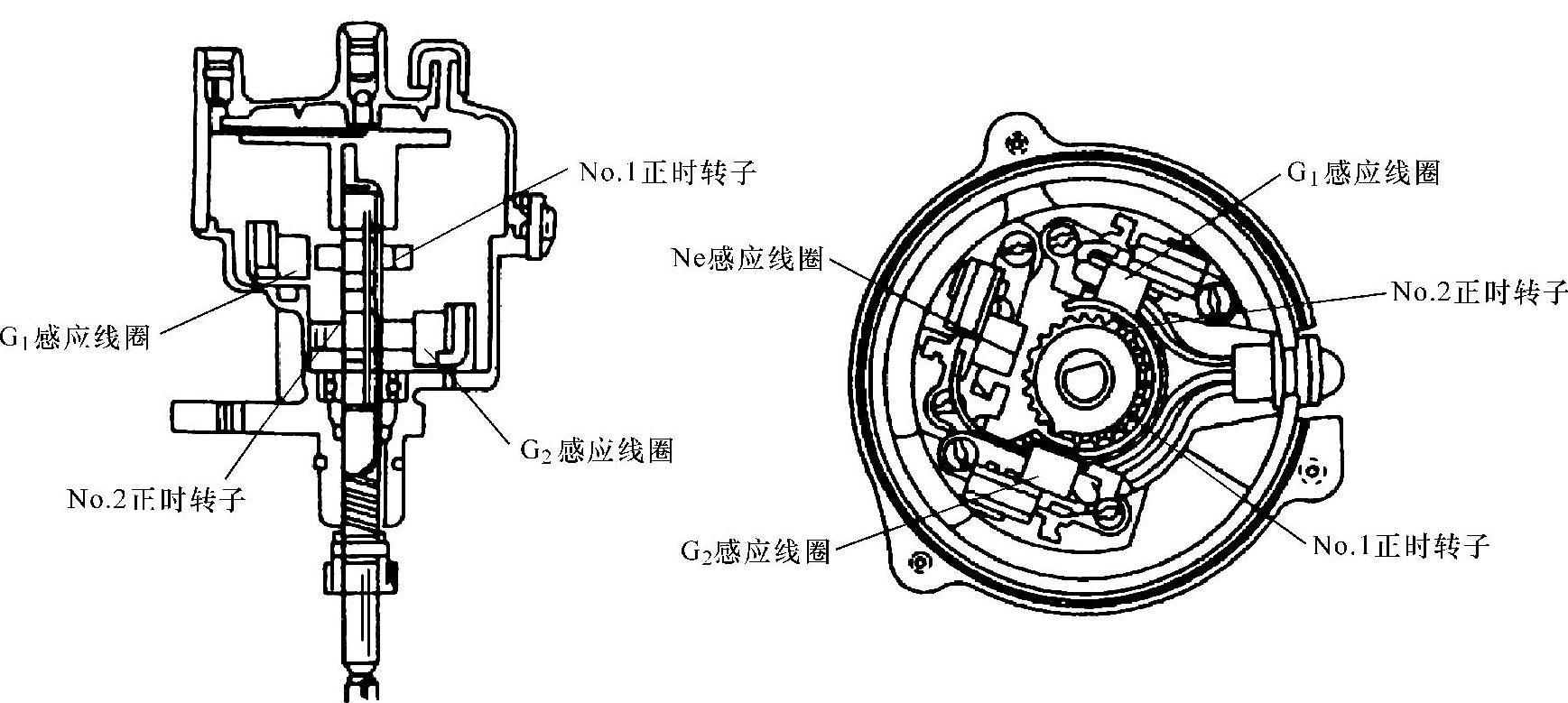

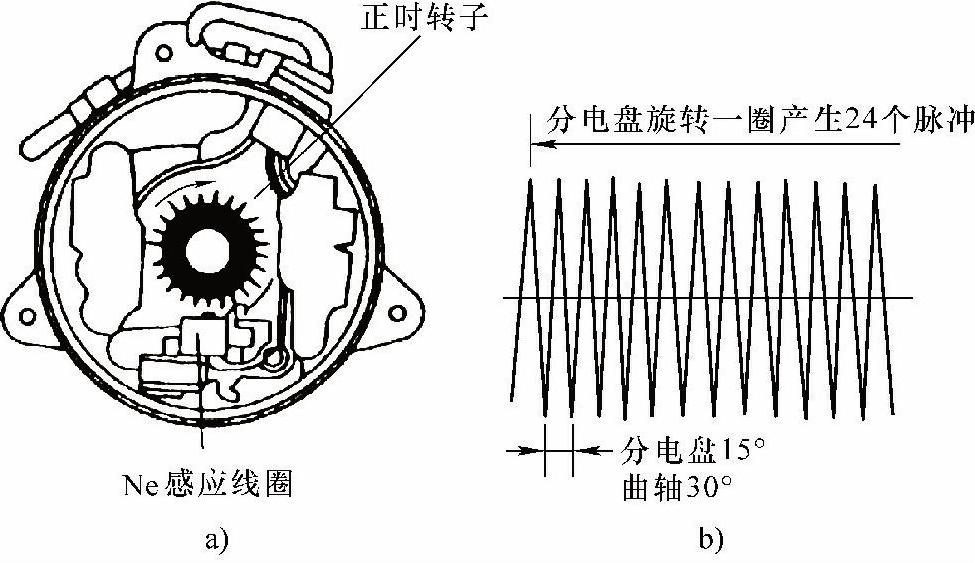

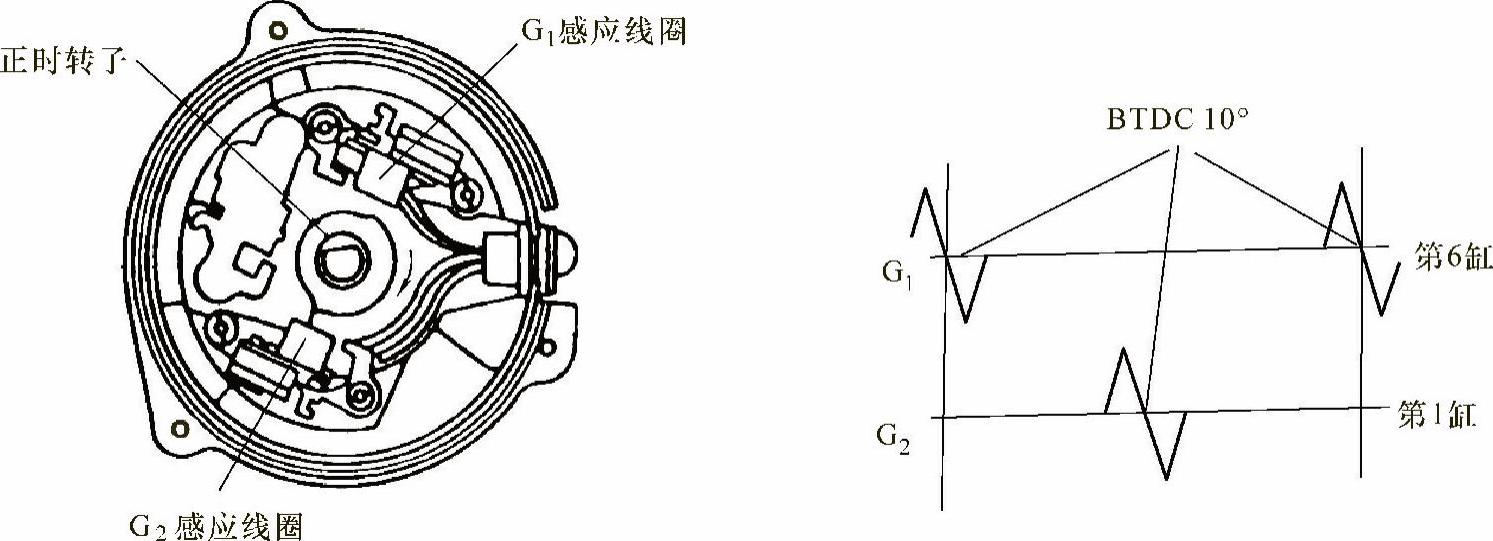

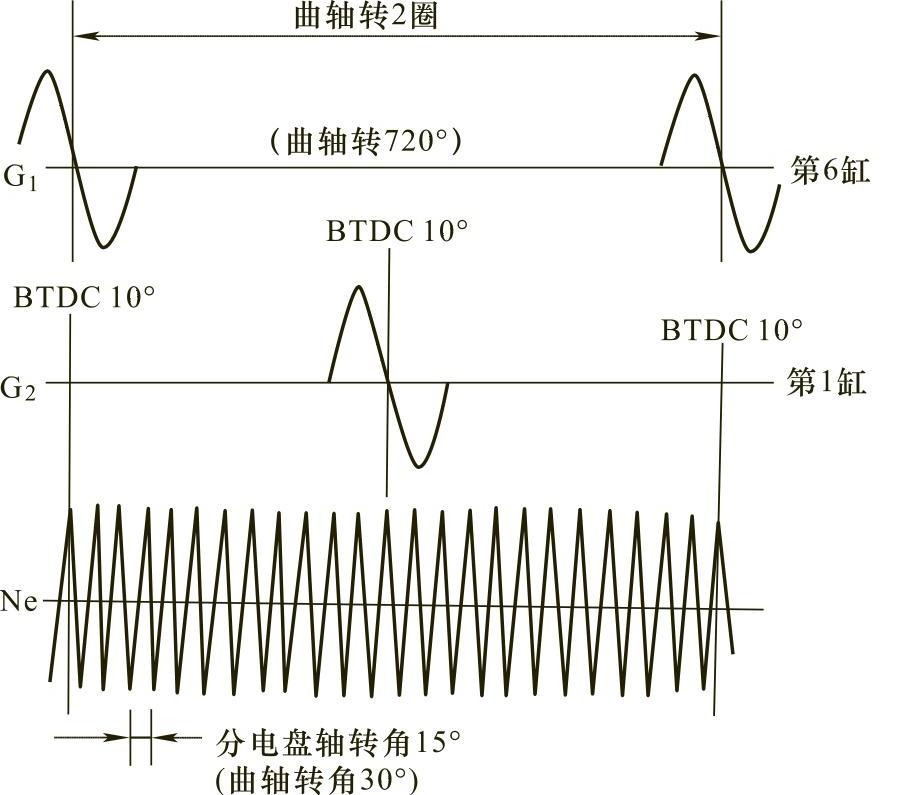

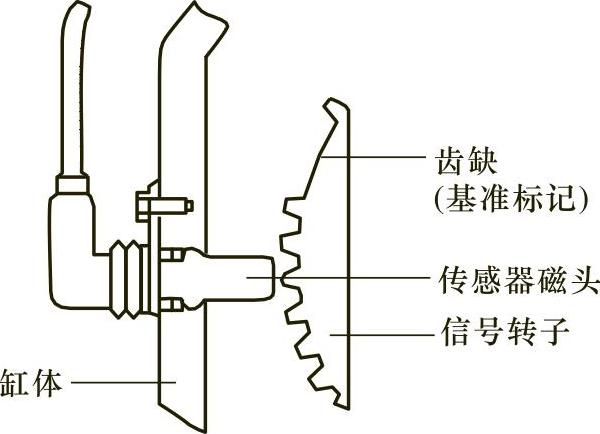

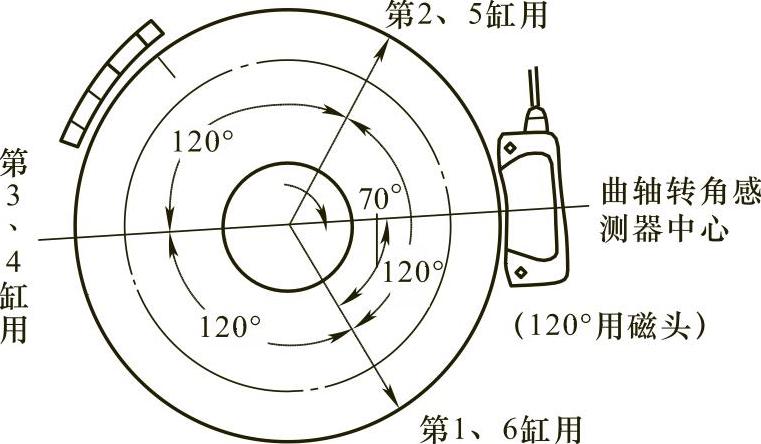

1.6.3.2二、磁脉冲式曲轴位置传感器

-

1.6.3.3三、光敏式曲轴位置传感器

-

1.6.3.4四、霍尔式曲轴位置传感器

-

1.6.4第29天 凸轮轴位置传感器

-

1.6.4.1一、凸轮轴位置传感器

-

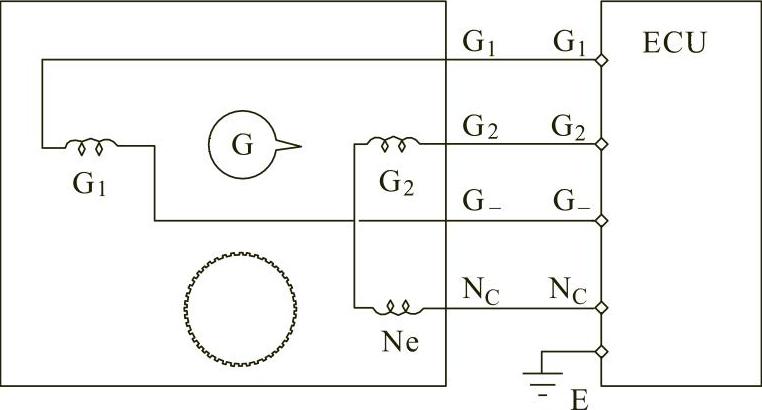

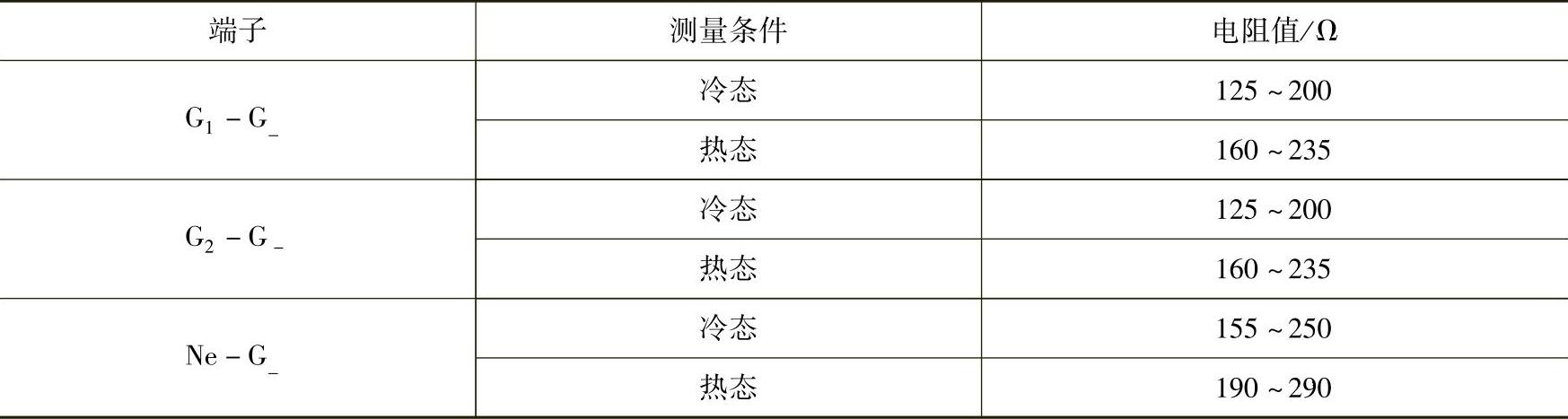

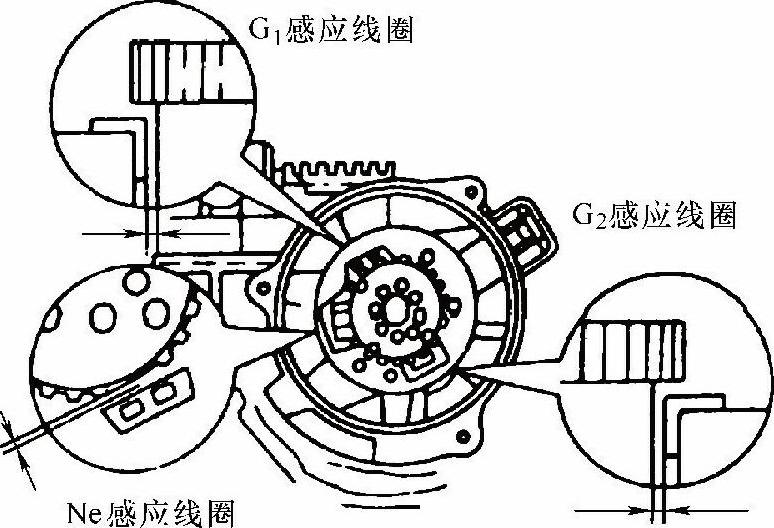

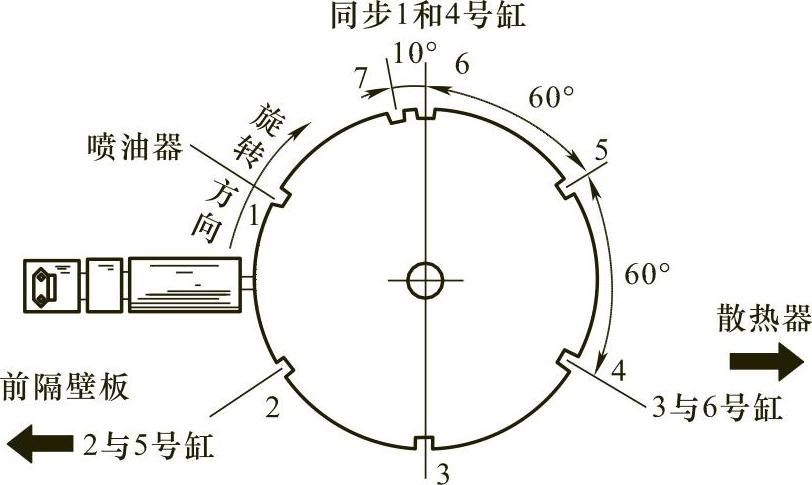

1.6.4.2二、磁电式凸轮轴位置传感器

-

1.6.4.3三、霍尔式凸轮轴位置传感器

-

1.6.4.4四、磁阻元件式凸轮轴位置传感器

-

1.6.5第30天 液位传感器

-

1.6.5.1一、液位传感器

-

1.6.5.2二、浮子舌簧开关式液位传感器

-

1.6.5.3三、浮子可变电阻式液位传感器

-

1.6.5.4四、热敏电阻式液位传感器

-

1.6.5.5五、电容式液位传感器

-

1.6.5.6六、半导体型液位传感器

-

1.6.5.7七、电极式液位传感器

-

1.6.5.8八、尿素溶液液位传感器

-

1.6.6第31天 转向盘转角传感器

-

1.6.6.1一、转向盘转角传感器

-

1.6.6.2二、光敏式转向盘转角传感器

-

1.6.6.3三、滑动电阻式转向盘转角传感器

-

1.6.6.4四、磁感应式转向盘转角传感器

-

1.6.6.5五、霍尔式转向盘转角传感器

-

1.6.6.6六、各向异性磁阻式转向盘转角传感器

-

1.6.7第32天 加速踏板位置传感器

-

1.6.7.1一、加速踏板位置传感器

-

1.6.7.2二、电位计式加速踏板位置传感器

-

1.6.7.3三、双霍尔式加速踏板位置传感器

-

1.6.7.4四、电磁感应式加速踏板位置传感器

-

1.6.8第33天 光敏式转角传感器

-

1.6.8.1学习目标

-

1.6.8.2基础知识

-

1.6.8.3实际操作

-

1.6.8.4你学会了吗?

-

1.6.9第34天 EGR阀位置传感器

-

1.6.9.1学习目标

-

1.6.9.2基础知识

-

1.6.9.3实际操作

-

1.6.9.4你学会了吗?

-

1.6.10第35天 超声波距离传感器

-

1.6.10.1学习目标

-

1.6.10.2基础知识

-

1.6.10.3实际操作

-

1.6.10.4你学会了吗?

-

1.6.11第36天 其他位置传感器

-

1.6.11.1一、怠速电动机位置传感器

-

1.6.11.2二、制动踏板位置传感器

-

1.6.11.3三、制动行程传感器

-

1.6.11.4四、乘员位置传感器

-

1.6.11.5五、溢流环位置传感器

-

1.6.11.6六、方位传感器

-

1.6.11.7七、氮气惯性式方向传感器

-

1.6.11.8八、离合器踏板位置传感器

-

1.6.11.9九、车轴传感器

-

1.6.11.10十、转向轮角度传感器

-

1.6.11.11十一、车距传感器

-

1.6.11.12十二、增压压力调节位置传感器

-

1.6.11.13十三、进气歧管风门位置传感器

-

1.6.11.14十四、废气再循环电位计

-

1.7第五章 空气流量传感器

-

1.7.1第37天 空气流量传感器基本知识

-

1.7.1.1一、作用

-

1.7.1.2二、安装位置

-

1.7.1.3三、类型

-

1.7.2第38天 热膜式空气流量传感器

-

1.7.2.1学习目标

-

1.7.2.2基础知识

-

1.7.2.3实际操作

-

1.7.2.4你学会了吗?

-

1.7.3第39天 热线式空气流量传感器

-

1.7.3.1一、结构

-

1.7.3.2二、工作原理

-

1.7.3.3三、与ECU连接电路

-

1.7.3.4四、检测

-

1.7.4第40天 叶片式空气流量传感器

-

1.7.4.1一、结构

-

1.7.4.2二、工作原理

-

1.7.4.3三、检测

-

1.7.5第41天 量芯式空气流量传感器

-

1.7.5.1学习目标

-

1.7.5.2基础知识

-

1.7.5.3实际操作

-

1.7.5.4你学会了吗?

-

1.7.6第42天 卡曼涡流式空气流量传感器

-

1.7.6.1一、超声波检测式涡流空气流量传感器

-

1.7.6.2二、光敏检测式涡流空气流量传感器

-

1.8第六章 速度与减速度传感器

-

1.8.1第43天 发动机转速传感器

-

1.8.1.1一、柴油发动机用转速传感器

-

1.8.1.2二、舌簧开关式发动机转速传感器

-

1.8.2第44天 轮速传感器

-

1.8.2.1一、轮速传感器概述

-

1.8.2.2二、电磁感应式轮速传感器

-

1.8.2.3三、励磁式轮速传感器

-

1.8.2.4四、霍尔效应式轮速传感器

-

1.8.2.5五、磁阻式轮速传感器

-

1.8.2.6六、电涡流式轮速传感器

-

1.8.3第45天 车速传感器

-

1.8.3.1一、车速传感器

-

1.8.3.2二、舌簧开关式车速传感器

-

1.8.3.3三、可变磁阻式车速传感器

-

1.8.3.4四、电磁感应式车速传感器

-

1.8.3.5五、光敏式车速传感器

-

1.8.3.6六、霍尔式车速传感器

-

1.9第七章 爆燃与碰撞传感器

-

1.9.1第46天 爆燃传感器

-

1.9.1.1学习目标

-

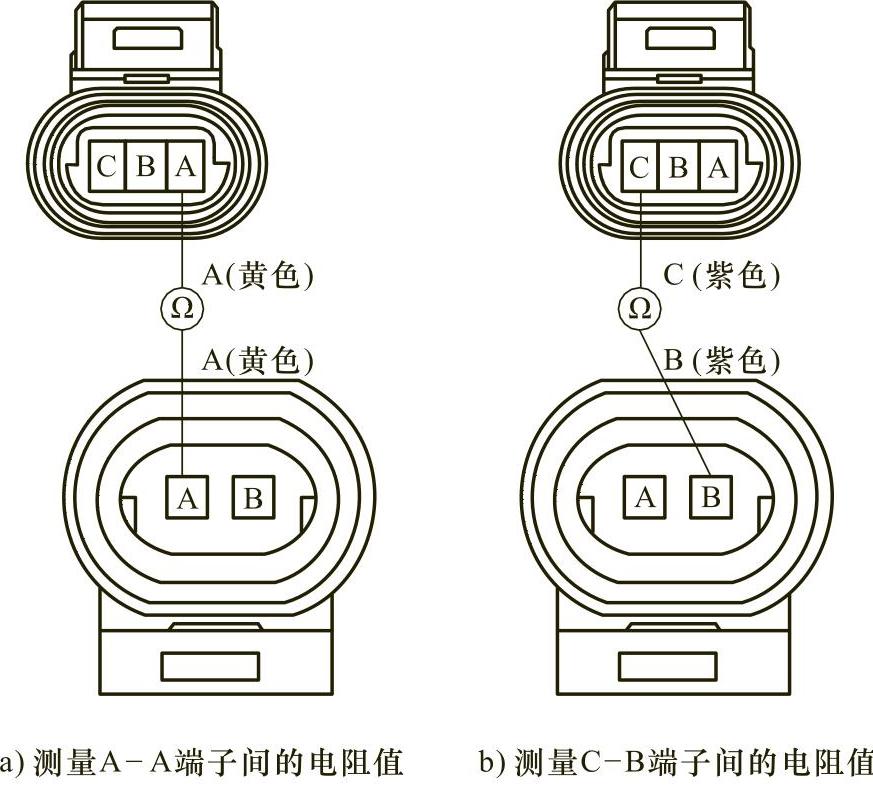

1.9.1.2基础知识

-

1.9.1.3实际操作

-

1.9.1.4你学会了吗?

-

1.9.2第47天 碰撞传感器

-

1.9.2.1学习目标

-

1.9.2.2基础知识

-

1.9.2.3实际操作

-

1.9.2.4你学会了吗?

-

1.10第八章 气体浓度传感器

-

1.10.1第48天 氧传感器

-

1.10.1.1一、氧传感器的作用

-

1.10.1.2二、氧传感器的安装位置

-

1.10.1.3三、二氧化锆氧传感器

-

1.10.1.4四、二氧化钛氧传感器

-

1.10.1.5五、宽域型氧传感器

-

1.10.2第49天 NOx传感器

-

1.10.2.1一、作用

-

1.10.2.2二、安装位置

-

1.10.2.3三、结构

-

1.10.2.4四、工作原理

-

1.10.3第50天 柴油机烟度传感器

-

1.10.3.1一、作用

-

1.10.3.2二、结构

-

1.10.3.3三、工作原理

-

1.10.4第51天 稀薄混合气传感器

-

1.10.4.1一、作用

-

1.10.4.2二、安装位置

-

1.10.4.3三、结构

-

1.10.4.4四、工作原理

-

1.10.5第52天 空气品质传感器

-

1.10.5.1一、作用

-

1.10.5.2二、安装位置

-

1.10.5.3三、结构与工作原理

-

1.10.6第53天 烟雾浓度传感器

-

1.10.6.1学习目标

-

1.10.6.2基础知识

-

1.10.6.3实际操作

-

1.10.6.4你学会了吗?

-

1.11第九章 其他传感器

-

1.11.1第54天 光照传感器

-

1.11.1.1一、日照传感器

-

1.11.1.2二、光电式光照传感器

-

1.11.1.3三、自动控制器用光量传感器

-

1.11.2第55天 雨滴传感器

-

1.11.2.1一、压电式雨滴传感器

-

1.11.2.2二、光电式雨滴传感器

-

1.11.3第56天 湿度传感器

-

1.11.3.1一、热敏电阻式湿度传感器

-

1.11.3.2二、结露传感器

-

1.11.3.3三、空气湿度传感器

-

1.11.4第57天 电流传感器

-

1.11.4.1一、晶体管式电流传感器

-

1.11.4.2二、集成电路式灯泡断丝检测传感器

-

1.11.4.3三、舌簧开关式电流传感器

-

1.11.4.4四、电阻-集成电路式电流传感器

-

1.11.4.5五、HV蓄电池组电流传感器

-

1.11.5第58天 力和转矩传感器

-

1.11.5.1一、光电式转矩传感器

-

1.11.5.2二、磁性转矩传感器

-

1.11.5.3三、扭杆扭矩传感器

-

1.11.6第59天 ION传感器

-

1.11.6.1一、作用

-

1.11.6.2二、位置与结构

-

1.11.6.3三、工作原理

-

1.11.6.4四、离子产生机构

-

1.11.7第60天 侵入传感器

-

1.11.7.1一、作用

-

1.11.7.2二、安装位置

-

1.11.7.3三、工作原理

-

1.12参考文献

1

汽车传感器检测与维修快速人门60天