现代制造技术发展经历大体可分为:

60--70年代:以数控机床、加工中心和工业机器人为代表的柔性制造单元阶段(CAM);

70--80年代:以柔性制造单元与自动与半自动物流输送组合成的柔性制造系统(FMS),具有分布式数控加工(DNC)与生产过程的特点;

80---90年代:以信息、工艺、物流、计算机集成控制为特点的集成阶段(CIMS);

90年代中期起:以设计智能化、单元加工过程智能化和整个系统整体管理智能化为特征的智能集成自动化制造系统阶段,其技术尚在研究探索和发展中。

现代制造技术几个专有名词:

● AMT:先进制造技术 ● CAD:计算机辅助设计

● CAM:计算机辅助制造 ● CAE:计算机辅助工程

● CAPP:计算机辅助加工工艺 ● FMS:柔性制造系统

● PDM:产品数据管理

航空工业是最早采用计算机CAD技术的部门之一。

由于飞机是具有复杂曲面形状的产品,在飞机工厂里,传统上采用人工模线样板法表示和传递自由型曲线曲面的形状,制造周期长,制造精度低,互换协调性差,不能适应现代航空工业的发展。

随着计算机的出现,采用数学方法定义自由型曲线曲面,于是无图纸设计技术便应运而生了。波音公司把表示工程图纸的数据存贮在计算机内;直接传送给制造部门使用,率先实现了无图纸制造过程。

1、无图纸制造技术——无图纸设计

优点:保证数据源的唯一有效性,极大地缩短飞机设计周期,降低设计成本。

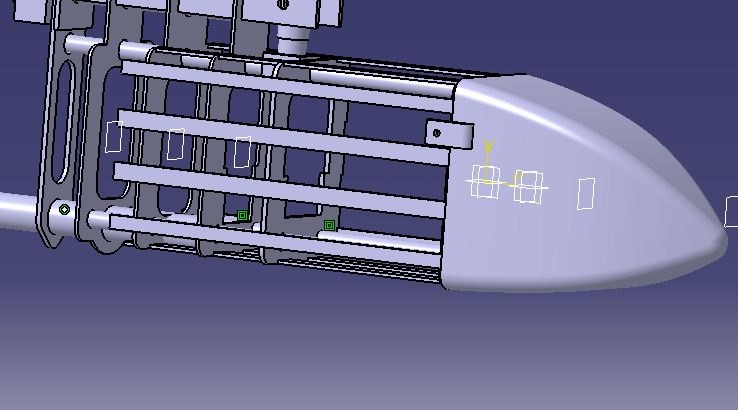

特点:由传统的二维图样设计发展为三维零件设计,工程表达更加直观明了,便于理解零件的结构与制造信息。

2、无图纸制造技术——无图纸制造

特点:由于三维模型是高度面向制造的信息模型,直接应用三维信息模型,不必花大量时间解读零件的几何形状、装配关系及制造信息,直接应用三维信息模型和相关文档便可进行加工工作。

优点:可节约90%以上的找图、查阅的时间,便于工艺审查工作及生产准备工作的开展,大幅度提高劳动生产率,缩短制造周期。

冷加工:机床切削;

热加工:铸造,锻造,焊接,热处理;

去除加工、结合加工和变形加工;

特种加工和先进加工技术;

精密成形技术:包括精密铸造、精密锻造、精密焊接,以及精密超精密机加工;

高速加工技术;

激光加工技术;

快速成型技术。

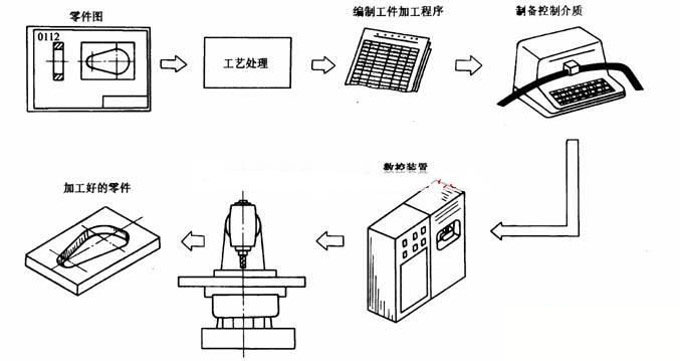

数控加工(numerical controlmachining)是指在数控机床上进行零件加工的一种工艺方法。

用数字信息控制零件和刀具位移的机械加工方法。它是解决零件品种多变、形状复杂、精度高等问题,实现高效化和自动化加工的有效途径。

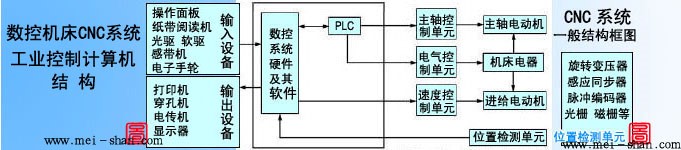

数控机床是一种装有程序控制系统的自动化机床。经运算处理由数控装置发出各种控制信号,控制机床的动作,按图纸要求的形状和尺寸,自动地将零件加工出来。

数控机床用计算机(数控系统)来控制的机床的运动和辅助动作。

数控系统的指令是由程序员根据工件的材质、加工要求、机床的特性和系统所规定的指令格式编制的。数控系统根据程序指令向伺服装置和其它功能部件发出运行或终断信息来控制机床的各种运动。当零件的加工程序结束时,机床便会自动停止。

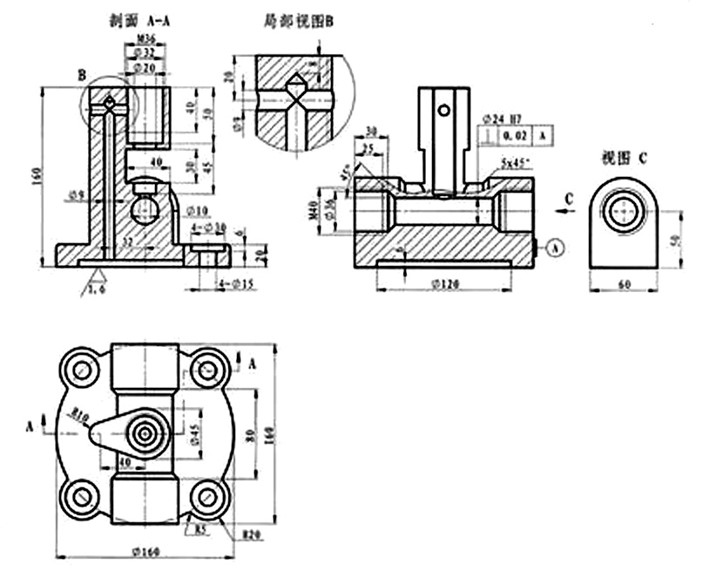

计算机辅助工艺设计(CAPP)是利用计算机技术辅助工艺人员设计零件从毛坯到成品的制造方法。它是以人为中心,根据产品设计数据,人机交互地由计算机自动地生成产品加工法和工艺规程,也即将产品设计信息与制造环境提供的所有可能的加工能力信息进行匹配与优化的过程。

将人工智能技术应用于工艺自动设计中,工艺中的每一道工序/工步都依赖于零部件的特征信息,不同的工序/工步使用哪些的刀、夹具,以生成不同的NC代码 。

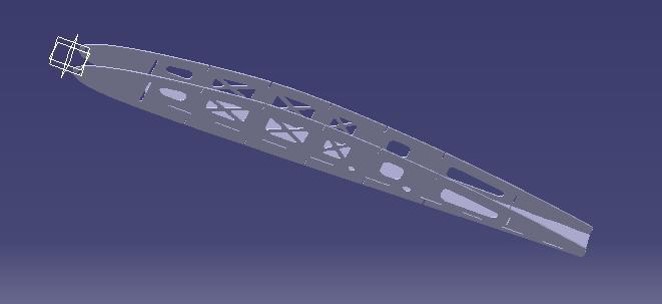

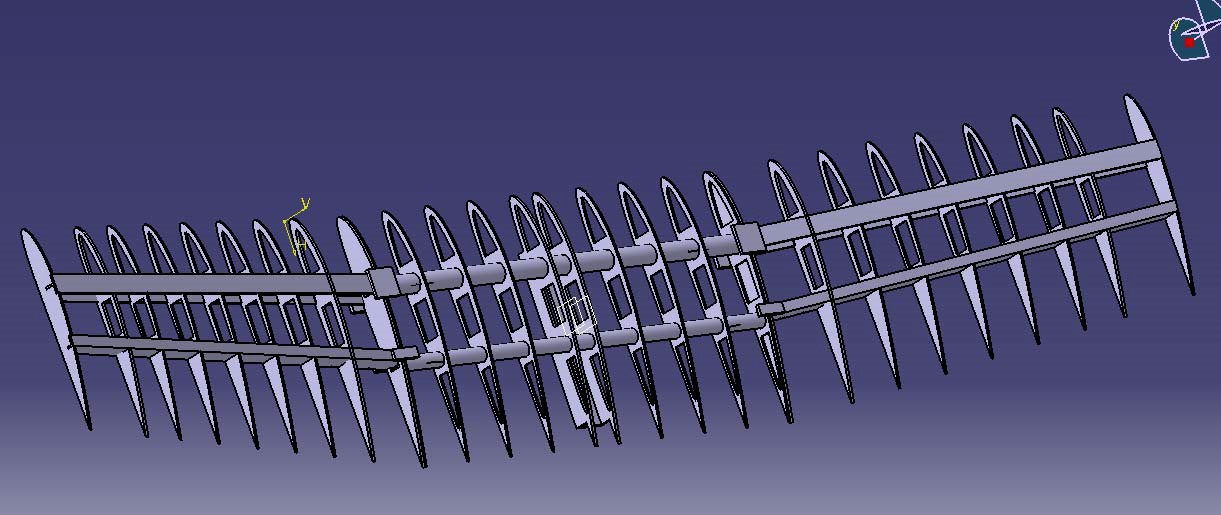

许多由学生创新活动制作的小型无人机试验模型,其结构件往往采用轻质易加工的航空木板材和塑料等非金属材料。

航空木板材和塑料等非金属材料,可以用激光切割机和雕刻机来加工。激光切割机和雕刻机也是一种简易的“数控加工”。可通过图形软件,把要加工的零件图形数据输入到计算机中,然后,通过激光切割或雕刻机刀具切削,把材料板加工成所需要的形状。

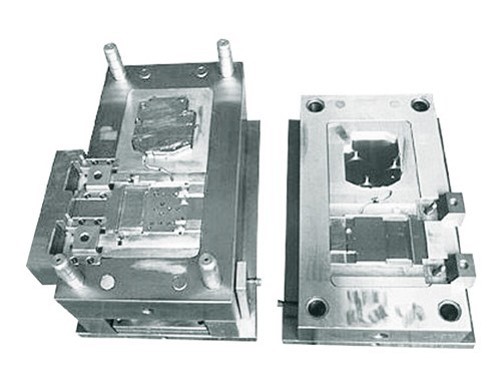

对于一些形状复杂的塑料结构、并批量生产的零部件,通常用模具加工成型。塑料成型是将各种形态(粉料、粒料、溶液和分散体)的塑料制成所需形状的制品或坯件的过程。

加工热塑性塑料常用的方法有挤出、注射成型、压延、吹塑和热成型等,加工热固性塑料一般采用模压、传递模塑,具有流动性的材料通常用注射成型。

注射成形也称注塑成形,是利用注塑机将熔化的塑料快速注入模具中,并固化得到各种塑料制品的方法。注塑成形占塑料件生产的 30%左右,它具有能一次成形形状复杂件、尺寸精确、生产率高等优点;主要用于大批量塑料件的生产。

注塑成形原理:将原料从料斗加入料筒,被推入加热区,继而经过分流梭,通过喷嘴将熔融塑料注入模腔中,冷却后开模即得塑料制品。