第五节 柔印工艺及应用

一、印前准备

1、生产工艺单。

2、正确选择和使用网纹辊。

1)网纹辊是保证短墨路传墨、匀墨质量和印刷质量的关键部件,它是柔印机的心脏。

2)网纹辊的使用:首先根据印刷品的各色图文着墨面积,凭日常经验估计选用每英寸多少线数的网纹辊才能满足印迹的墨量。其次应按照承印材料的吸墨量,在初步校版套印过程中,观察每色印迹的色相,墨量的饱和程度,再来调换不同线数的网纹辊,直到符合印刷墨迹层要求为止。常用陶瓷网纹辊的线数为:实地版(250-400 L/in);文字线条版( 400-600 L/in );网线版(550-800 Lin )。

3、油墨的合理选择。柔印中选择的油墨应具有的性能:

1)采用色标上已定的色彩,用基本色和混合色的印刷来达到所需的印刷结果。

2)应具有承印材料相适应的油墨黏度和表面张力。

3)应具有足够高的油墨固体颜料含量,传墨过程中墨量即使少一点,也不影响色强度。

4)选择合适的油墨溶剂,绝不能使感光树脂印版有扩张现象,并要保证油墨的强度和不褪色性。

5)油墨的干燥速度与印刷速度相适应。

4、承印材料表面张力的检查。

采用柔性版水基油墨在印刷墨膜、铝箔等非吸收性材料上印刷时,要注意水基墨的附着能力。

一般情况下,塑料薄膜的表面张力达到3.8*10-2 N/m,即可用于印刷。达到(4-4.2)*10-2 N/m,则可满足复合的要求。

表面张力测试:可采用达因值测试笔和表面张力测定液。

5、刮墨刀的选择与调节。

为保证供墨效果和提高网纹辊、刮墨刀的使用寿命,必须调整好刮墨刀与网纹辊之间形成的角度,其大小决定网线数的高度和刮墨刀的压力,一般控制在30 °~40 °。

刮墨刀的压力调节以网纹辊表面多余油墨全部清除干净为准,压力不宜过大,以免损伤网纹辊。对于已经磨损的刮墨刀应及时更换,否则无法保证传墨质量。

6、双面胶带的选择。

柔性版需要依靠一种专用双面胶带粘贴在印版滚筒的表面才能形成一个完整的印刷滚筒。目前普遍使用的双面胶带是一种具有弹性的压敏性粘结材料,由聚乙烯发泡基材,两面涂有不同黏性的丙烯酸酯黏合剂,有单面或双面剥离纸保护。在柔性版印刷过程中,所选用的贴版双面胶带会直接影响到印刷品的印迹质量。

柔性版常用的双面胶厚度:0.38 mm、0.5 mm。

按基材密度:1)低密度1115型:适合网线版和细线条印刷;2)中密度1015型:适合文字 、线条和实地印刷;3)高密度411DL型:适合实地印刷。

7、确定印刷色序。

确定印刷色序需考虑的因素:印刷机种类、印刷品上颜色的重要性、套印精度、纸张的性质、油墨的性质、油墨叠印的方式、颜色的深浅、印版上图文面积的大小等。

对四色网线版印刷:常用的色序为YMCK或YKMC 。

专色版印刷:先浅后深。

叠色印刷:先副后主。

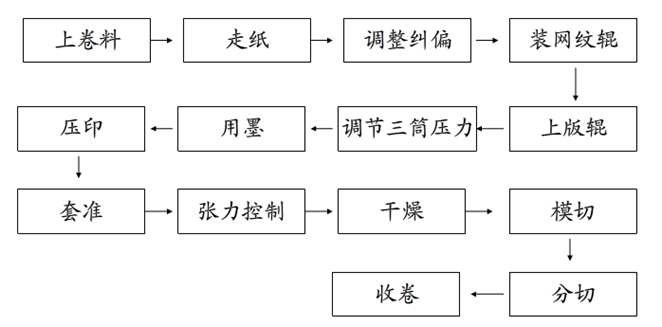

二、印刷操作顺序。

1、走纸

1)卷料的中心位置是印刷的中心轴位置,因为制版、贴版,上卷料,纠偏,模切,分切等都是按中心轴为基准的。

2)纸路:承印材料按印刷走纸线路穿过导纸辊、纠偏器、张力辊、印刷压印滚筒、干燥箱、模切辊、分切辊等,由收卷轴卷料。穿纸后可开动机器。

3)走纸要求:应让承印材料走纸平稳,同时应调整应力,使承印材料承受一定的张力控制。

4)纸张纠偏处理:调整纠偏,让承印材料边缘经过探头传感器的中心部位,调时应该使纠偏器保持其处于左右摆动的中间位置,以确保纠偏动作准确无误。

2、调节三滚筒的压力

1)柔性版印刷压力的调节是保证产品质量的关键步骤。

2)压力调节要求:三滚筒压力调节可达到三滚筒之间的平行度,又可达到三滚筒之间的两端压力相等。

3)压力调节内容:每一次印刷新产品都必须调整三滚筒之间的压力。印刷压力的调节主要包括两个方面:一是调节陶瓷网纹辊与印版滚筒之间的压力调节;二是印版滚筒与压印滚筒之间的压力调节。

3、张力控制

1)意义:承印材料在印刷过程中受到外来的拉力和阻力可称为印刷张力。张力控制的准确,在很大程度上决定印刷品的套印质量。柔性版印刷除需要各色印版制作精确,各印版滚筒机械定位的精确之外,在印刷过程中由张力控制装置来确保印刷张力的恒定,是确保套印准确的关键所在。

2)调节因素:张力控制值的大小应视承印材料的厚薄、质地来决定。承印材料越厚张力值越大,质地偏硬张力值更大。反之,承印材料越薄,张力值要小。如超薄型材料,张力控制要求更高,因为要考虑承印材料起皱、拉伸等问题。

4、油墨的pH值和黏度

有效地控制水性油墨的pH值和黏度是保证印品质量的关键。

水性油墨的pH值在8.5左右。随着温度的上升,及水墨中氨类的挥发,pH值会发生变化,可添加少量稳定剂来控制pH值。