3. 3 路基压实

3. 3. 1 路基压实的意义

路基施工破坏了土体的天然状态ꎬ致使其结构松散ꎬ颗粒重新组合ꎮ 试验研究表明ꎬ土 基压实后ꎬ土体的密实度提高ꎬ透水性降低ꎬ毛细水上升高度减小ꎬ防止了水分积聚和侵蚀而 导致的土基软化ꎬ或因冻胀而引起的不均匀变形ꎬ从而提高了路基的强度和水温稳定性ꎮ 因 此ꎬ路基的压实工作ꎬ既是路基施工过程中的一个重要工序ꎬ也是提高路基强度与稳定性的 根本技术措施之一ꎮ

路基土受压时ꎬ土中的空气大部分被排除土外ꎬ土粒则不断靠拢ꎬ重新排列成密实的新 结构ꎮ 土粒在外力作用下不断地靠拢ꎬ使土的内摩阻力和黏结力也不断地增加ꎬ从而提高了 土的强度ꎮ 同时ꎬ由于土粒不断靠拢ꎬ使水分进入土体的通道减少ꎬ阻力增加ꎬ于是降低了土 的渗透性ꎮ

3. 3. 2 土基压实标准

1. 压实度

土基的压实标准通常用压实度来表示ꎮ

压实度ꎬ即压实的程度ꎬ是指工地上压实达到的干重度 γ 与室内标准击实试验所得的该 路基土的最大干重度 γ0 之比ꎬ用 K 表示ꎬ即

K = γ γ0 × 100% (3 ̄1)

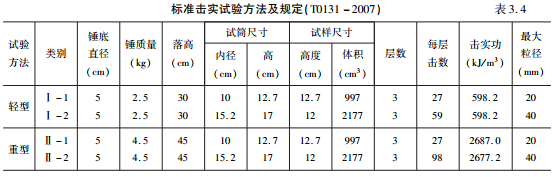

标准击实试验方法及种类规定见表 4. 4ꎮ

2. 压实度标准

现行«公路路基施工技术规范规范»(JTG F10 - 2006)规定的路基压实度 Kꎬ见表 3. 3ꎮ

3. 3. 3 填方路基压实工艺流程

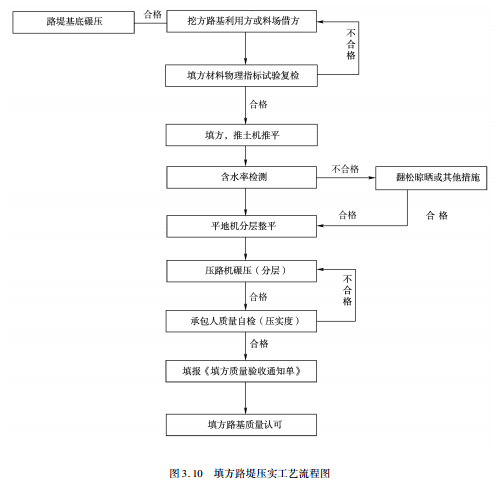

填方路基压实工艺流程图见图 3. 10ꎮ

3. 3. 4 影响压实效果的因素及控制

路基压实的效果受很多因素影响ꎬ对具有塑性的细粒土ꎬ影响压实效果的因素有内因和 外因两方面:内因主要是土质和含水率ꎬ外因主要是压实功能、压实机具和压实方法等ꎮ

(1)含水率对压实效果的影响ꎮ

在路基压实过程中ꎬ如能控制工地含水率为最佳含水率ꎬ就能获得最好的压实效果ꎮ

当填方土的含水率不足ꎬ需要采用人工加水ꎬ以达到最佳含水率时ꎬ所需水量的估算方 法为:

V = (W - W0 ) Q 1 + W0 (3 ̄2)

V——— 所需加水量(kg)ꎻ

W0——— 土原来的含水率(小数计)ꎻ

W——— 土的最佳含水率(小数计)ꎻ

Q——— 需要加水的土的质量(kg)ꎻ

(2)土质对压实效果的影响ꎮ

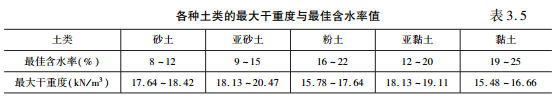

不同的土质具有不同的最佳含水率及最大干重度ꎬ其压实效果也不同ꎮ 分散性(液限、 黏性)较高的土ꎬ其最佳含水率较高而最大干重度较低ꎬ这是由于土粒越细ꎬ比表面积越大ꎬ 土粒表面的水膜越多ꎬ加之黏土中含有亲水性较高的胶体物质所致ꎮ 对砂土ꎬ由于其颗粒 粗ꎬ并且呈松散状ꎬ水分易于散失ꎬ故最佳含水率对其没有更多的实际意义ꎮ 不同性质土ꎬ其 最大干密度和最佳含水率见表 3. 5ꎮ

(3)压实功能对压实效果的影响ꎮ

压实功能是指压实机具重力、辗压次数、作用时间等ꎮ 压实功能是影响压实效果的又一 重要因素ꎮ 通常对同一种土ꎬ随着压实功能的增大ꎬ最佳含水率会随之减小而最大干密度随 之增加ꎮ 因此ꎬ增大压实功是提高土基密实度的又一种方法ꎮ 然而这种方法有一定局限性ꎬ 因为压实功增加到一定程度后ꎬ土的密度增长就不明显了ꎬ因此最经济的办法是严格控制工 地现场含水率ꎬ使碾压在接近最佳含水率时进行ꎬ这样便能容易地达到规定的压实度ꎮ

(4)压实机具和压实方法对压实效果的影响ꎮ

不同的压实机具ꎬ其压力传递作用深度不同ꎬ因而压实效果也不同ꎮ 通常夯击式作用深 度最大ꎬ振动式次之ꎬ静力辗压式最浅ꎮ

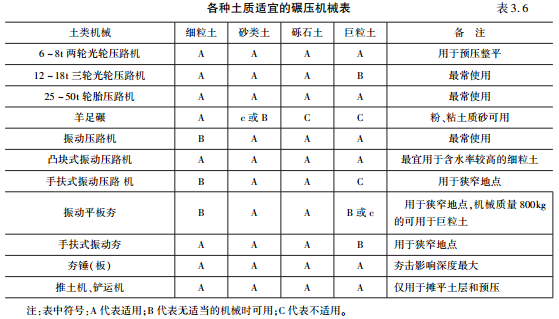

不同的压实厚度其压实效果也不同ꎮ 通常情况下ꎬ夯击不宜超过 20cmꎬ8 ~ 12t 光面碾 不宜超过 20 ~ 30cmꎮ 压实作用时间越长ꎬ土密实度越高ꎬ但随时间进一步加长ꎬ其密实度的 增长幅度会逐渐减小ꎬ故压实时ꎬ要求压实机具以较低速度行驶ꎬ以便达到预期的压实效果ꎮ 各种土类适宜的碾压机械见表 3. 6ꎮ

3. 3. 5 压实度检测与压实质量的评定

1. 检测

路基的压实度以重型击实标准为准ꎮ 对于特殊干旱、潮湿地区或过湿土ꎬ以路基设计施 工规范规定的压实度标准进行评定ꎮ

路基压实度以 1 ~ 3km 长的路段为检验评定单元ꎬ按标准要求的检测频率进行现场压实 度抽样检查ꎬ求算每一测点的压实度 Kiꎮ 细粒土现场压实度检查可以采用灌砂法或环刀法ꎻ 粗粒土压实度检查可以采用灌砂法、水袋法ꎮ 应用核子密度仪时ꎬ须经对比试验检验ꎬ确认 其可靠性ꎮ

2. 压实度代表值计算

检验评定段的压实度代表值 K(算术平均值的下置信界限)为:

K = k- Stα / n ≥ K0 (3 - 3)

式中: k———检验评定段内各测点压实度的平均值ꎻ

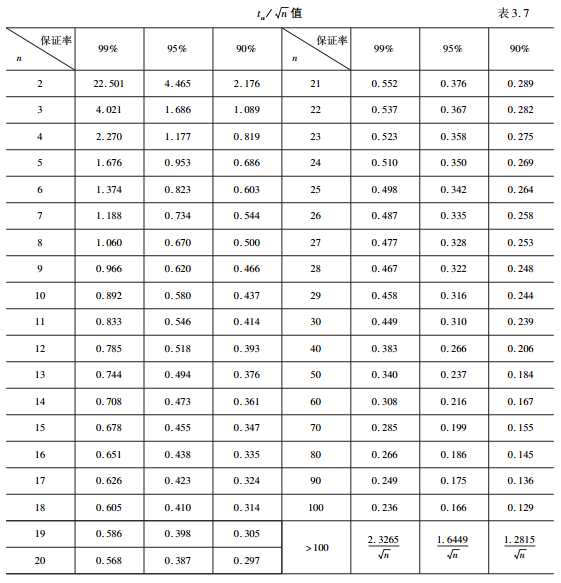

tα / n ———t 分布表中随测点数和保证率(或置信度()而变的系数ꎬ tα / n 见表 3. 7ꎻ 采用的保证率:高速公路、一级公路路基为 95% ꎻ路基为 90% ꎻ

S———检测值的标准差ꎻ n———检测点数ꎻ

K0———压实度标准值ꎮ

3. 压实度评定

路面基层和底基层:K≥K0 ꎬ且单点压实度 Ki 全部大于等于规定值减 2 个百分点时ꎬ评定路段的压实度合格率为 100% ꎻ当 K≥K0 ꎬ且单点压实度全部大于等于规定极值时ꎬ按测定 值不低于规定值减 2 个百分点的测点数计算合格率ꎮ

K < K0 或某一单点压实度 Ki 小于规定极值时ꎬ该评定路段压实度为不合格ꎬ相应分项 工程评为不合格ꎮ

路堤施工段落短时ꎬ分层压实度应点点符合要求ꎬ且样本数不少于 6 个ꎮ

3. 3. 6 碾压原则和方法要求

压路机碾压路基时ꎬ应遵循先轻后重ꎬ先稳后振ꎬ先低后高、先慢后快以及轮迹重叠等原 则ꎮ 具体要求为:

(1)检查填土松铺厚度、平整度、含水率ꎬ符合要求后进行碾压ꎻ

(2)根据现场压实试验提供的松铺厚度和控制压实遍数进行压实ꎮ 若控制压实遍数超 过 10 遍ꎬ应考虑减少填土层厚ꎬ经检验合格后ꎬ方可转入下道工序ꎻ

(3)采用振动压路机碾压时ꎬ第一遍应不振动碾压ꎬ然后由慢到快ꎬ由弱振到强振ꎻ

(4)各种压路机开始碾压ꎬ均应慢速ꎬ最快不宜超过 4km / h(约 66 ~ 67m / min)ꎬ碾压直线 路段由边到中ꎬ小半径曲线段由内侧向外侧ꎬ纵向进退式进行ꎻ

(5)注意纵、横向碾压接头、必须重叠ꎮ 横向接头对振动压路机一般要求重叠 0. 4 ~ 0. 5mꎬ三轮压路机一般重叠后轮的 1 / 2ꎬ前后相邻两区段的纵向接头处重叠 1. 0 ~ 1. 5mꎬ并达 到无漏压ꎬ无死角ꎮ