-

1 内容

-

2 课件

齿轮齿圈径向跳动测量

一、实验目的

理解齿圈径向跳动误差的实质,掌握基本测量方法。

二、实验设备

齿轮齿圈径向跳动检查仪测量

三、实验原理

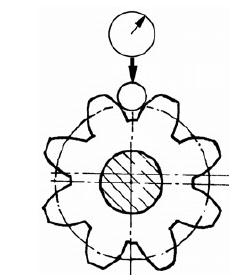

齿圈径向跳动误差△Fr是在齿轮一转范围内,测头在齿槽位于齿高中部与齿廓双面接触,测头相对于齿轮轴线的最大变动量可用齿圈径向跳动检查仪,万能测齿仪或偏摆检查仪测量。本实验采用齿圈径向跳动检查仪测量示意如图2-3。

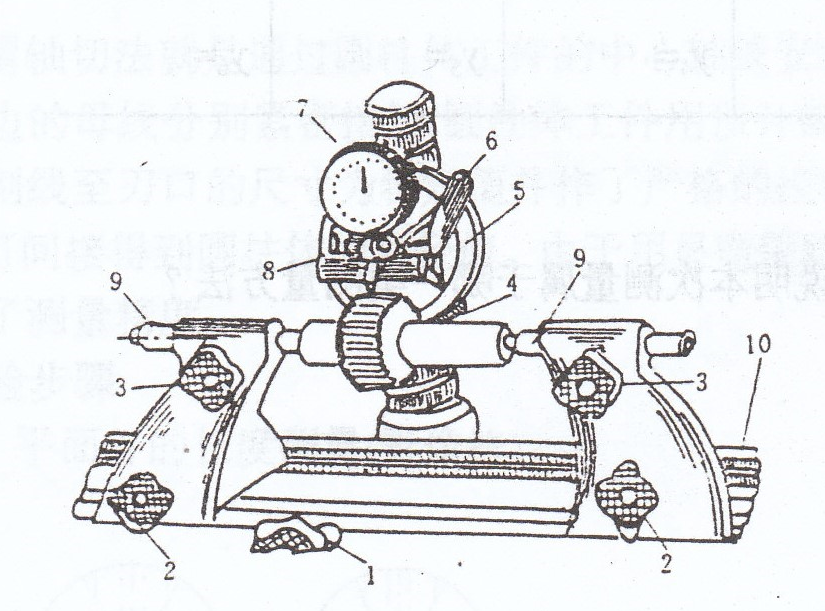

图2-2 齿圈径向跳动检查仪外形图 图2-3 齿圈径向跳动检查仪

1 -手轮 2-固紧螺钉 3-固紧螺钉 4-被测齿轮

5-支架 6-按拨杆 7-指示表 8-升降调节螺母

9-顶尖 10-测量滑板

如图2-2为齿圈径向跳动检查仪外形图。仪器基座上有导轨,转动手轮1可以使测量滑板10在导轨上做纵向移动改变测量位置。被测齿轮4顶在两顶尖9之间,指示表7安装在可转动的支架5上,按拨杆6可使指示表抬起离开齿槽,指示表的分度值为0.001mm。该仪器可以测量模数为0.3~5mm的齿轮。

为了测量各种不同模数的齿轮,仪器备有不同直径的球形测量头。按机标JB179-83规定,为保证测头与被测齿轮在齿高中部接触,球形测头或量棒直径d按下式计算:

d=1.68m

式中:m--齿轮模数(mm)

此外齿圈径向跳动检查仪还备有内接触杠杆和外接触杠杆,前者成直线形,用于测量内齿轮的齿圈径向跳动和孔的径向跳动;后者成直角三角形,用于测量圆锥齿轮的持券径向跳动和端面圆跳动。本实验测量圆柱齿轮的齿圈径向跳动。测量时,将需要的球形测量头装入指示表测量杆的下端进行测量。

四、实验步骤

1.根据齿轮的模数选择合适的球形测头装入指示表7测量杆的下端。

2.将被测齿轮和心轴装在仪器的两顶尖上,拧紧固紧螺钉3。

3.旋转手柄1,调整滑板10的位置,使指示表测量头位于齿宽的中部。旋转升降调节螺母8和提升手把6,使测量头位于齿槽内,调整指示表7的零位,并使其指针压缩1~2圈。

4.每测量一齿,需抬起提升手把6,使指示表的测量头离开齿面,将被测齿轮转过一齿测,头再进入齿槽,读取指针所指示的数据。依次沿齿圈逐齿测量。注意测量数据的正负。在测量列中,最大值与最小值之差即为齿圈径向跳动误差 Fr。

五、实验数据记录及结果处理

| 读数 | 齿序 | 读数 | 齿序 | 读数 | 齿序 | 读数 | |

| 1 | 11 | 21 | 31 | ||||

| 2 | 12 | 22 | 32 | ||||

| 3 | 13 | 23 | 33 | ||||

| 4 | 14 | 24 | 34 | ||||

| 5 | 15 | 25 | 35 | ||||

| 6 | 16 | 26 | 36 | ||||

| 7 | 17 | 27 | 37 | ||||

| 8 | 18 | 28 | 38 | ||||

| 9 | 19 | 29 | 39 | ||||

| 10 | 20 | 30 | 40 |

跳动值=最大值-最小值=

思考题

1.为什么测量Fr要根据齿轮模数m选择球形测头或量棒的直径?

2.齿圈径向跳动误差产生的原因是什么?它对齿轮传动有何影响?