第四章 齿轮加工机床

4.1齿轮加工机床的工作原理和分类

4.1.1齿轮加工机床的工作原理

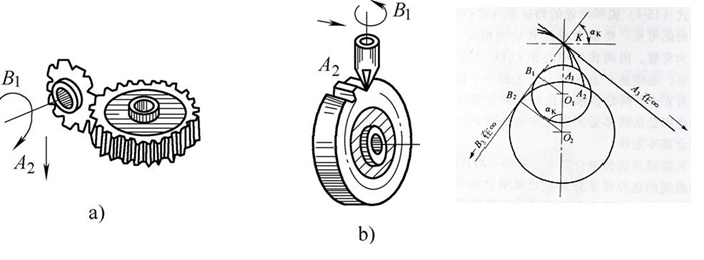

1.成形法

是在通用铣床上用盘状或指状成形铣刀加工,但每铣一齿槽后应分度一次,对于同一模数不同齿数的齿轮,齿廓形状(基圆直径)就不同,需采用不同规格的成形铣刀(每种模数只配8或15把一套的成形铣刀),每把刀具加工一定的齿数范围,因而齿轮的加工精度较低,生产率低,适宜于单件小批生产。

2.展成法

是利用齿轮啮合原理(即展成原理),只需用一把刀具就可加工模数相同、齿数不同的齿轮,加工精度和加工效率都较高,但机床运动和结构复杂。

4.1.2齿轮加工机床的分类

1.圆柱齿轮加工机床

u 滚齿机

u 插齿机

u 剃齿机

u 磨齿机

u 珩齿机

2.圆锥齿轮加工机床

u 刨齿机

u 铣齿机

u 加工曲线齿锥齿轮的铣齿机

4.2滚齿机的运动分析

4.2.1滚齿原理

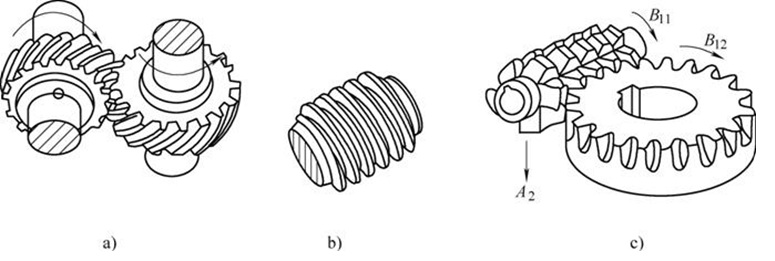

滚齿加工的过程相当于一对交错螺旋齿轮啮合滚动的过程。将其中的一个轮齿的齿数减少到1至4个,增大螺旋角β,便转化为蜗杆,在其轴向开槽形成前面,并铲背形成后刀面,齿部淬硬、经刃磨后即成滚刀。

齿轮滚刀装在刀架主轴上,工件装在工作台上,两者间的相对关系如同一对螺旋齿轮相互啮合,由展成链来保证其两端件(滚刀—工作台)的相对运动关系,通过滚刀连续转动,即可在工件表面加工出共轭的齿面,齿面的形成过程,包含分度过程,因而展成运动又称分度(齿)运动。

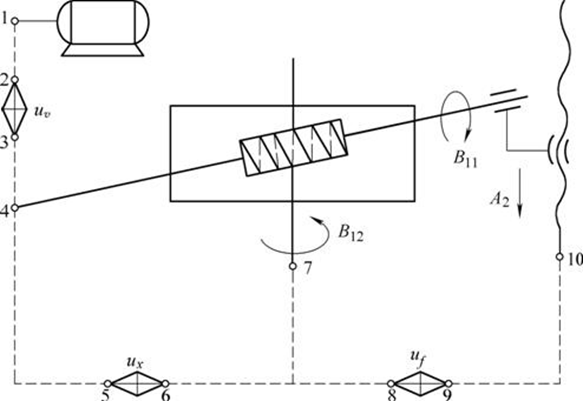

4.2.2加工直齿圆柱齿轮的运动和传动原理

u 滚切直齿圆柱齿轮的成形运动应包括:

u形成渐开线齿廓(母线)的展成运动 (B11+B12)

u形成直线形齿长(导线)的进给运动。(A2)

1.主运动传动链

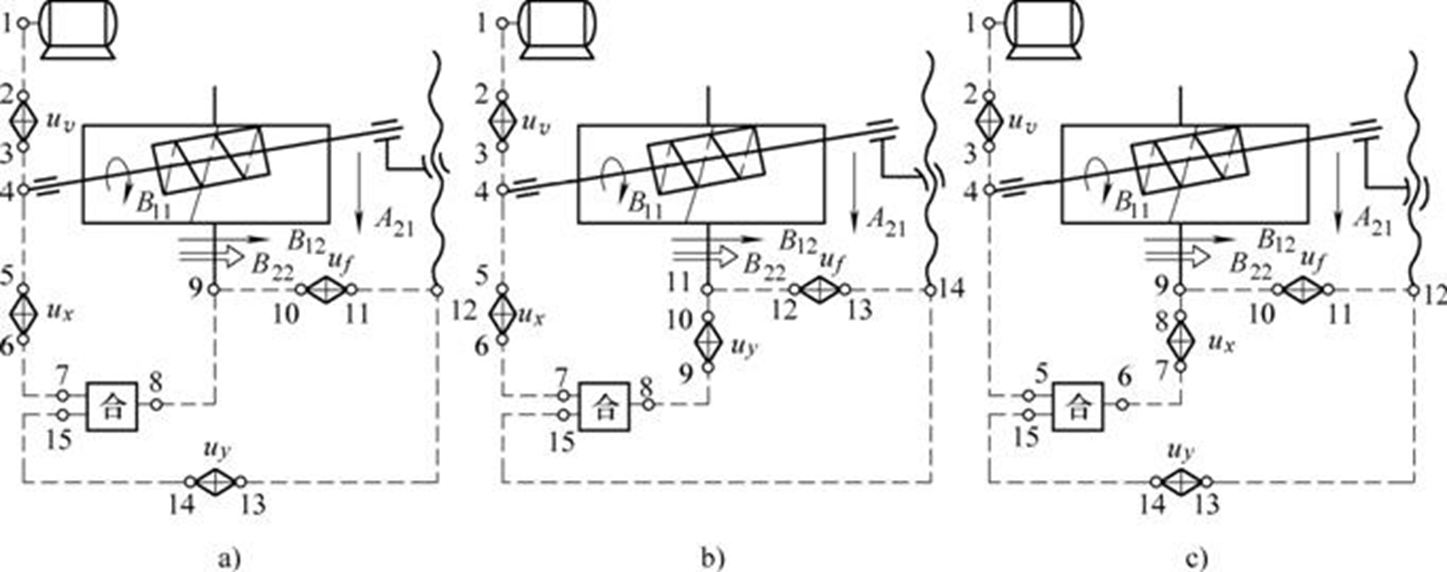

由电动机-1-2-μv-3-4-滚刀组成的一条外传动链。换置机构μv用以调整滚刀的转速。

2.展成运动传动链

由滚刀-4-5-μx-6-7-工作台(工件)组成的一条内传动链,它使滚刀与工件之间保持严格的传动比关系,即当滚刀转过1/k(k为滚刀头数)转,工件转过1/z(z为工件齿数)转:

滚刀(1/k)——工件(1/z )

其中换置机构ux用于适应工件齿数和滚刀头数的变化,要加工出准确的齿形,ux值的计算及挂轮配置应很准确。ux的调整还包括方向的变更。工件的转动B12方向决定于滚刀的转动方向B11及螺旋方向。

3.轴向进给传动链

由工件-7-8-uf-9-10-刀架组成的外传动链(A2),实现直线(齿长)形齿形的运动。

工件(1r)—![]() (mm)

(mm)

置换机构uf用于调整滚刀刀架轴向进给量的大小和进给方向,以适应不同加工表面的粗糙度要求。该传动链可以采用独立的动力源,为简化结构,故直接用工作台作为间接动源。

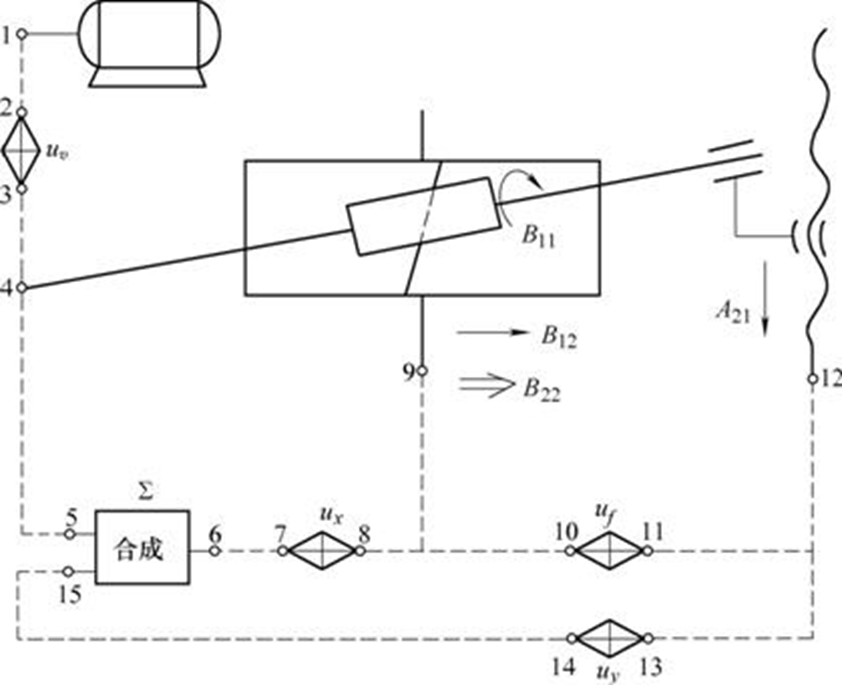

4.2.3加工斜齿圆柱齿轮的运动和传动原理

斜齿圆柱齿轮和直齿圆柱齿轮其端面线都是渐开线,但前者的齿槽为螺旋线而后者的齿槽是直线。

因此,滚切斜齿圆柱齿轮时除需要主运动链、展成运动链和轴向进给传动链外,还应在滚刀作直线进给运动A21的同时附加一个转动B22以复合成为螺旋线轨迹的运动,即称为附加运动(A21+B22),A21与B22之间必须满足工件转一转,滚刀轴向移动一个工件螺旋线的导程。因此,差动传动链是内传动链。

换置机构uy用于适应不同的工件螺旋线导程S,并设换向介轮以适应不同的螺旋方向。

合成机构布置在何处最好呢!!!

资料学习: