-

1 内容

-

2 PPT

-

3 视频

交变应力与疲劳失效

交变载荷

随时间作周期性变化的载荷。

变交应力

机器零部件受到交变载荷或由于本身的旋转而产生的随时间周期性变化的应力称为交变应力。

疲劳失效

当物件长期在交变应力下工作时,往往在应力低于屈服极限或强度极限的情况而突然发生断裂,即是塑性材料在断裂前也无明显的塑性变形,这种现象称为疲劳失效。

破坏机理

金属中位置最不利或者较弱的晶体沿最大切应力作用面形成滑移带开裂形成微裂纹。在交变应力作用下,微观裂纹集结沟通形成宏观裂纹,使物件截面削弱,削弱到一定极限时,物件突然断裂。裂纹的形成、扩展和失稳是导致破坏的根源。

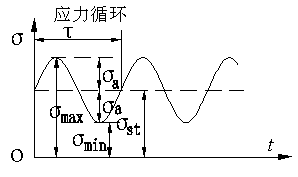

交变应力的循环特征

应力循环

应力重复出现一次称为一个应力循环,重复出现的次数称为循环数。

循环周期

完成一个应力循环所需要的时间称为一个周期。

循环特征(应力比)

![]()

平均应力

![]()

应力幅

![]()

持久极限

持久极限(疲劳极限)

试样经历无限次循环而不发生疲劳,交变应力这一极限值称持久极限。

常温下用光滑小试样测定的对称循环下的持久极限用表示。构件的持久极限为:

式中:kσ——有效应力集中因数;——尺寸因数;β——表面质量因数。

影响持久极限的因素

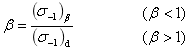

(1)构件外形的影响。

![]()

(σ-1)d——无应力集中的光滑试件

(σ-1)K——有应力集中同尺寸的光滑试件

(2)构件尺寸的影响

持久极限一般只用直径为7~10mm的小试样测定的,随着试样横截面尺寸的增大,测得的持久极限相应降低。因为大试样处于高应力状态的晶粒要比小试样多,所以形成裂纹的机会就多。

![]()

(σ-1)d——光滑大试样的持久极限

(σ-1)——光滑小试样的持久极限

(3)构件表面质量的影响

一般情况下,构件的最大应力发生于表层,疲劳裂纹也多于表层生成。表面加工的刀痕、擦伤会引起应力集中降低持久极限,表面加工质量有明显影响表现在表面粗糙度。如构件淬火,渗碳,氮化等热处理或化学处理使表层强化;或者滚压、喷丸等机械处理,使表层形成预压应力,减弱引起裂纹的工作抗应力,这些明显提高构件的持久极限。

(σ-1)β——表面为其它加工情况下构件的持久极限

(σ-1)d——表面磨光的试样的持久极限

构件扭转持久极限

![]()

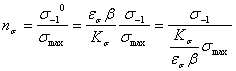

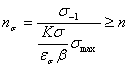

对称循环下构件的疲劳强度计算

σmax—构件危险点的最大工作应力;nσ—工作安全因数。

n—规定的安全因数。

扭转交变应力

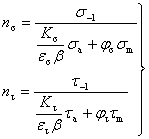

非对称循环下构件的疲劳强度计算

—平均应力影响系数。

![]()