-

1 内容

-

2 PPT

-

3 视频

一、实验目的

1.学习全数字化电子万能材料试验机的操作方法。

2.测定低碳钢拉伸时的屈服强度ss、抗拉强度sb、断后伸长率d、断面收缩率y。

3.测定铸铁的抗拉强度sb。

4.观察低碳钢、铸铁在拉伸过程中的各种现象,并比较两种材料拉伸时力学性能。

二、实验设备

1.电子万能材料试验机

2.计算机

3.游标卡尺

三、实验原理

拉伸实验是材料力学性能实验中最基本最重要的实验,是工程上广泛使用的测定力学性能的方法之一,可用以测定材料的屈服强度ss、抗拉强度sb、断后伸长率d、断面收缩率y等力学性能,这些力学性能指标都是工程设计的重要依据。

由于试样的形状和尺寸对实验结果有一定影响,为消除试件形状、尺寸对试验结果的影响,同时为了便于对各种材料的力学性能进行比较,试验前应按国家标准规定,将材料加工成标准试样,对于金属材料,通常采用圆柱形试样,如图所示。在试件等直部分的中段取一长为L0的部分称作标距,此段用来测量拉伸变形,两端较粗部分称作头部,是为装入试验机夹头中传递拉力用。

根据国家标准,拉伸试件分为比例试件及非比例试件。比例试件的横截面A0和标距L0有下列关系:

L0= k A01/2

k值通常取5.65和11.3,因此直径为d0的圆试件其标距L0与d0关系相应为L0=5d0和L0=10d0,分别称为短试样和长试样。

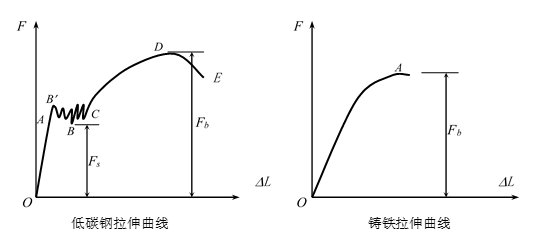

试验时,利用试验机的测量系统可绘出低碳钢拉伸曲线和铸铁拉伸曲线。对于低碳钢,拉伸曲线在屈服阶段常呈水平锯齿状,上屈服点影响因素较多而不稳定,一般常用较稳定的下屈服点B对应的载荷作屈服载荷Fs。到达屈服点以后,变形较明显。试件在到达最大载荷Fb以前,变形是均匀的。从最大载荷D点处开始,在试件局部区段,迅速伸长,并出现颈缩。之后,由于局部部位直径减少,拉伸所需载荷也相应减小,直到E点断裂,最大载荷可从拉伸曲线上读到。断面呈凹凸状。

铸铁试件拉伸变形极小,试件在达到最大载荷时即突然断裂,其抗拉强度远小于低碳钢的sb,断面是平整的。

四、实验步骤

1. 试件准备:取标准试件,用刻线机划出标距,用游标卡尺测量原始标距长度、标距两端及中间位置三处的试件直径尺寸,每处测取相互垂直方向的两数值,取平均值作为该处直径值,最后以三处直径中最小者计算试件横截面积。

2. 安装试件:将试样装在上夹头中,用控制盒调节下夹头位置使试样夹持部分进入下夹头,然后拧紧。

3. 进行实验:双击计算机屏幕上的试验机图标,启动主程序,点击“系统配置”→“运行参数”,调节横坐标为50mm。点击通讯→联机。负荷清零、位移清零。点击“RUN”开始试验。仔细观察拉伸过程中试件的变形情况及特点。

4. 听到断裂声音后,操作控制盒上升取出试样。第一根试样做完后,不要保存,直接装夹第二根试样,清零后运行。两个试样均做完后保存数据。

5. 调出所存数据,点击“打印”→打印一组曲线。点击读点图标,记录低碳钢的屈服力、最大力和铸铁的最大力。

6. 测量低碳钢拉断后的标距长度和最小横截面直径(互相垂直方向各一次,取平均值)。

7. 试验完成后,关闭程序。

五、实验结果的处理

1.计算材料的力学性能指标:ss、sb、d、y

2.填写试验报告:将各有关数据填入试验报告中,并按要求进行分析讨论。

六、分析讨论题

1. 比较低碳钢、铸铁拉伸时力学性能、断口破坏形式有何不同,并分析其破坏原因。

2. 材料相同、直径相等的长试样和短试样,其断后伸长率是否相同?试说明原因。

虚拟仿真实验网址:力学实验