微丸的制备方法

上一节

下一节

研究最多和最充分的一种制丸过程,亦是最早的机械制丸工艺。

研究最多和最充分的一种制丸过程,亦是最早的机械制丸工艺。

●主要设备:旋转式金属容器,容器的形状有鼓形、盆形、碟形等。

●形成机理:成核、聚结和层结过程。

旋转式制丸影响因素:

●旋转底板有规则的刻痕和特定的旋转速度以及离心筒直径。一般而言,旋转速度一定时,容器直径越大,则旋转底板面积越大,湿颗粒在板面上的成丸距离及和筒壁的接触面积越大,微丸硬度及球形化越好,容器直径、旋转板条件一定时,旋转速度愈快则成丸性愈佳。

●挤出制粒机筛板的孔径影响到微丸的直径。在优化的处方及工艺条件下,微丸直径大致与筛孔大小一致。

●处方条件。若混合物软材太干(粘合剂量不足)可能产生过量的细粉;若太潮湿,则可粘附在制粒机的模板上,或使通过模板的丸粒相互粘连,从而聚集成团块状;若物料无足够的可塑性,则难形成球状,而呈现橄榄状颗粒。

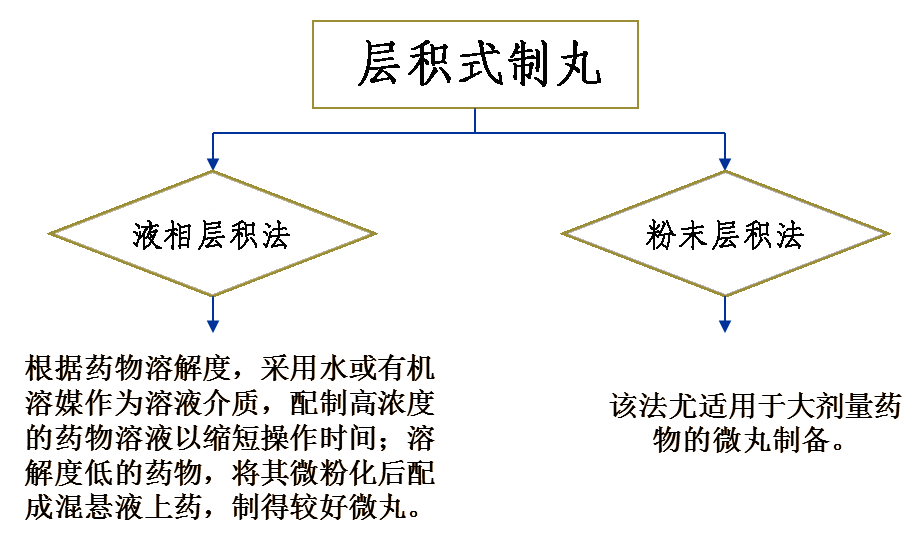

层积式制丸:药物以溶液、混悬液或干燥粉末的形式沉积在预制成型的丸核表面。

流化床制备微丸是目前常用的方法之一,主要通过层积过程完成。该法集制粒、干燥、包衣在同一容器完成,原辅料无损失,得到的微丸大小均匀、形状较好,生产过程劳动强度小,质量易控制。

流化床制备微丸是目前常用的方法之一,主要通过层积过程完成。该法集制粒、干燥、包衣在同一容器完成,原辅料无损失,得到的微丸大小均匀、形状较好,生产过程劳动强度小,质量易控制。