-

1 理论知识

-

2 视频

1963年,飞利浦公司生产出第一片表面组装集成电路 --- 小外形集成电路SOIC。基于电子表对小型化的需求,表面贴装技术应运而生。

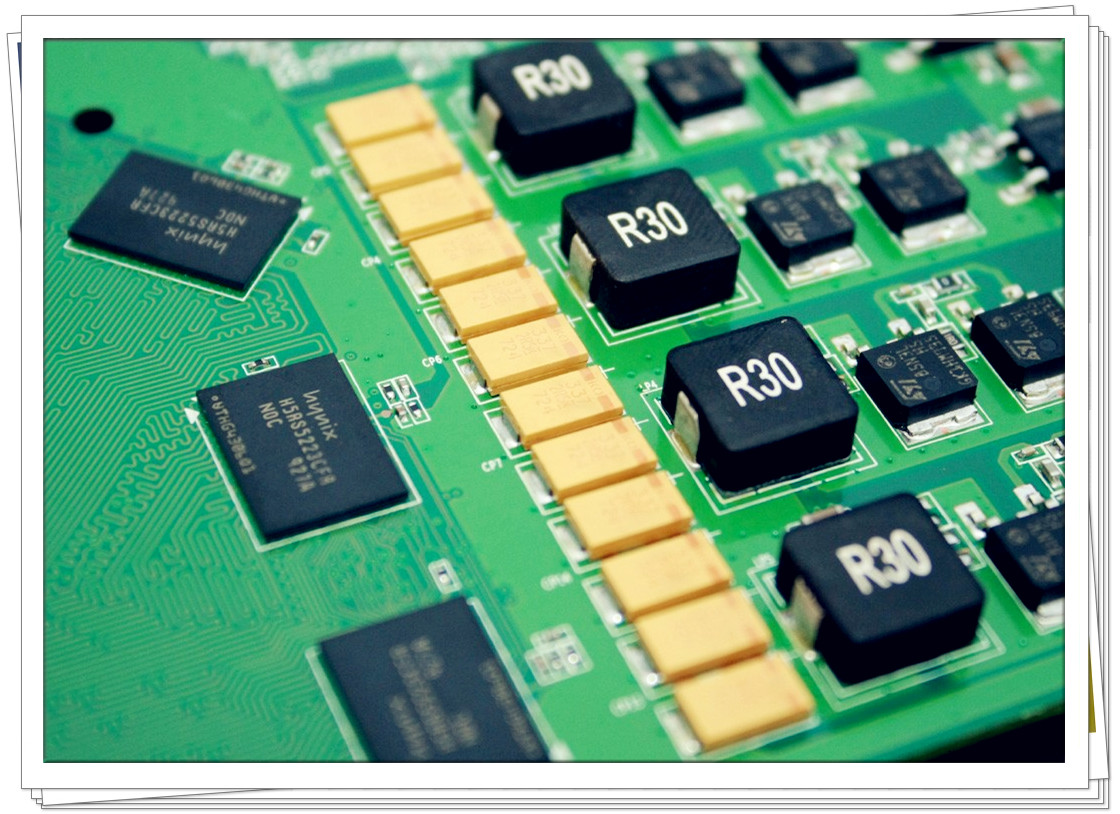

相对于传统的通孔插件安装技术而言,这种安装技术是将无引脚或短引脚的电子元器件直接安装在PCB表面的焊盘上,所以将这种新的组装技术称之为表面贴装技术,简称SMT,英文全称是Surface Mounting Technology。

20世纪70年代,消费类电子的迅猛发展,对电子产品的自动化生产提出了新的要求,针对SMT的电子元器件和生产设备得到了很快的发展,各种片式元件和半导体器件大量出现;丝网印刷机、自动贴片机、回流焊系统装备到生产线。

到了20世纪80年代,表面贴装元件SMC和表面贴装器件SMD的数量和品种剧增、价格大幅下调;SMT渗透到了航空航天、通信与计算机、汽车和医疗电子、办公自动化和家用电子等领域,同时SMT落户中国大陆。

SMT技术的优越性

第一个优越性是组装密度高,由于SMT元器件的引脚间距大大减小,片式元器件比传统插件式元件所占面积和质量大为减少,因此采用SMT可使电子产品体积缩小60%,质量减轻75%。例如一个64引脚的DIP集成电路,它的组装面积为25mm×75mm,而采用引线间距为0.63mm的QFP,同样引线数量的组装面积为12mm×l2mm,仅为通孔技术的1/12。

第2个优越性是可靠性高,片式元器件小而轻,故抗震能力强;采用自动化生产,贴装与焊接可靠性高,一般不良焊点率小于百万分之十,比通孔插装元件波峰焊接技术低一个数量级,用SMT组装的电子产品平均无故障时间为25万小时,目前几乎有90%的电子产品采用SMT工艺。

第3个优越性是高频特性好,片式元器件贴装牢固,器件通常为无引线或短引线,降低了寄生电感和寄生电容的影响,提高了电路的高频特性,采用片式元器件设计的电路最高频率达3GHz,而采用通孔元件仅为500MHz。同时采用SMT也可缩短传输延迟时间,可用于时钟频率为16MHz以上的电路。

第4个优越性是便于自动化生产,降低成本由于SMT元器件引线无需成形、剪短,缩短了生产过程,提高了生产效率;同时SMT技术采用自动贴片机,其真空吸嘴小于元件外形,有利于安装密度的提高。

SMT技术与THT技术的比较

SMT工艺技术的特点可以通过其与传统通孔插装技术(THT)的,SMT技术极大地缩小了电路板面积,提高了组装的自动化程度。

SMT技术的组成

SMT技术通常包括SMT元器件、SMT电路板及设计、SMT工艺材料——焊锡膏及贴片胶、SMT设备、SMT焊接技术(包括波峰焊、再流焊、气相焊、激光焊)、SMT测试技术、清洗技术以及SMT大生产管理等多方面内容。

这些内容可以归纳为三个方面:一是设备,人们称它为SMT的硬件;二是装联工艺,人们称它为SMT的软件;三是电子元器件,它既是SMT的基础,又是SMT发展的动力,它推动着SMT专用设备和装联工艺不断更新和深化。

SMT技术的工艺流程

由于目前还存在一些电子产品的元器件无法全部采用全表面组装元器件,比如接插件,因此目前SMT技术的工艺流程大体上可以分为单面混装、双面混装、单面全表面组装和双面全表面组装四种类型。所谓“混装”,即是电路板的双面有THT插件式元器件和SMT表贴式元器件,“全表面组装”即电路板双面的元器件均为SMT表贴式元器件。

单面混合组装价格低廉,但要求设备多,难以实现高密度组装。单面混装采用“波峰焊接工艺”,对SMT元器件进行点胶固化后,翻板插入THT插件式元器件,然后统一进行波峰焊街,最后清洗。

单面全表面组装的特点和适用场合如下:所有元器件均放在PCB的一面,组装密度高。主要用于元器件数量多,但种类不多的电路中。可以减少印刷焊锡膏和回流焊的次数,缩短生产周期,降低成本。