-

1 理论知识

-

2 视频

“焊锡膏涂敷”是将焊锡膏涂敷在PCB的焊盘图形上,为SMT表面组装元器件的贴装与焊接提供黏附和焊接材料的流程。通常有三种方法:点涂、丝网印刷和金属模板印刷三种方法,其中金属模板印刷法是目前应用最普遍的方法。

使用手工模板印刷法所需的设备与工具主要有:手工丝印台、铜质模板、焊锡膏搅拌刀和涂敷刮刀等。

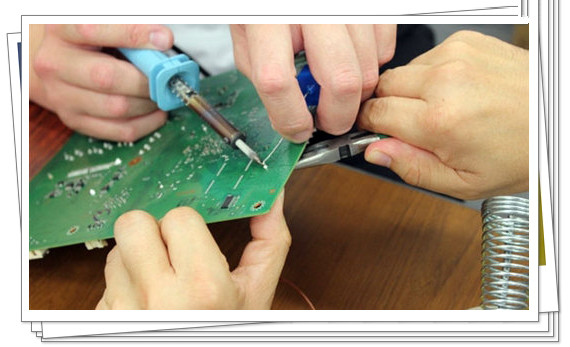

手工模板印刷焊锡膏一般应用在企业研发部制作样机、维修部返修产品,或者是一些小规模的生产条件下。它的操作流程主要有“模板与PCB板的对准”、“焊锡膏印刷”、“模板清理”。

模板与PCB板的对准调整两个立柱上的螺母和模板支架紧固螺栓;调整平衡舵;调整机座两侧与前侧的调节旋钮。

焊锡膏印刷:

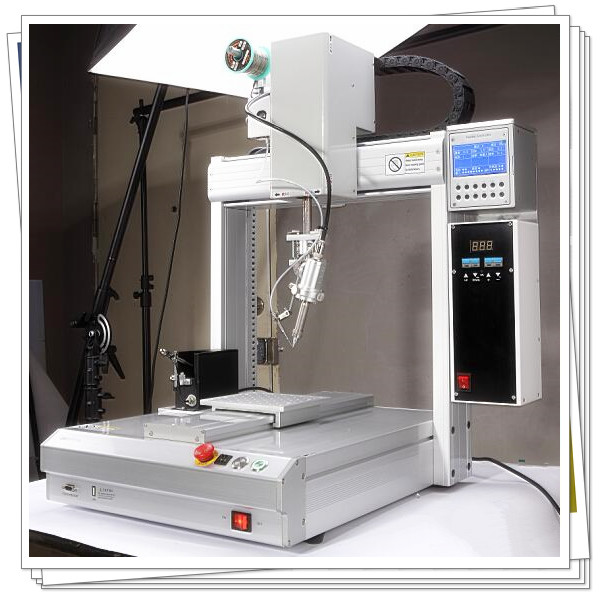

确保模板上的网孔与焊盘准确定位;提前6小时从冷藏中取出焊锡膏,均匀地搅拌;使用刮刀刮焊锡膏;分离模板与PCB板;使用镊子取出PCB板,放入玻璃托盘。机器半自动模板印刷法所需的设备和工具主要有半自动焊锡膏印刷机、钢质模板、钢质刮刀、焊锡膏搅拌机等。

模板印刷是最基本的焊锡膏印刷方式,虽然目前市面上的焊锡膏印刷设备有很多种,但是其操作的流程是差不多的,一般包括:印刷前的准备、安装模板和刮刀、PCB定位与图形对中、设置工艺参数、添加焊锡膏、首件试印并检验。

印刷前的准备

治具准备:

模板、刮刀、工具;材料准备:搅拌好的焊锡膏、周转箱装好的PCB、酒精、擦拭纸;文件准备:焊锡膏印刷工艺卡、注意事项等。

安装模板:

插入模板轨道推到最后位置卡紧,拧下气压制动开关;

安装刮刀:

根据待组装的电子产品生产工艺的需要选择合适的刮刀,在高密度组装时,选用拖尾刮刀。刮刀的宽度应比PCB宽50mm左右(每边宽25mm),这样可以使钢板受到的力最小,以保持模板的弹性;同时应注意调节好刮刀的浮动机构,使刮刀底面略高于模板。

PCB定位的目的是将PCB初步调整到与模板图形相对应的位置上,定位方式有孔定位、边定位、真空定位。其中半自动化设备使用的是孔定位方式。

根据模板上网孔的位置,通过“定位销”大致定位PCB;图形对中:通过细微调整工作台的x轴与y轴,直到PCB的焊盘图形与模板上的网孔图形完全重合。

在焊锡膏印刷过程中,焊锡膏组成成分复杂,而且具有流变特性。在表面组装细间距的要求下,印刷过程涉及的工艺参数很多,每个参数调整不当都会对印刷质量产生很大的影响。需要设置的参数主要有印刷行程、刮刀速度、刮刀压力、分离速度、刮刀角度、印刷间隙、模板清洗频率。

印刷行程的设置是为了避免焊锡膏的浪费及节省印刷时间。一般前极限定在模板网孔图形前20mm处,后极限定在模板网孔图形后20mm处,行程间距太大容易延长整体印刷时间,太短则易造成印刷“少锡”的缺陷。半自动印刷机通过红外光电开关来限定。

印刷速度一般设置为15-100 mm/s。速度过慢,焊锡膏粘度大,不易漏印,而且影响印刷效率;反之速度过快,刮刀经过模板开口的时间太短,焊锡膏不能充分渗入开口中,容易造成焊锡膏图形不饱满或漏印的缺陷。一般有细间距、高密度焊盘图形时,速度设置慢一些。

刮刀压力一般设置为2-6kg/cm2;压力太小:向下的分力太小,造成漏印量不足;刮刀不能紧贴模板表面,增加印刷厚度;使模板表面有焊膏,造成图形粘连等印刷缺陷。压力太大:导致焊锡膏印得太薄,甚至损坏模板。理想的刮刀压力应该恰好将焊锡膏从模板表面刮干净。

印刷间隙是指模板装夹后模板底面与PCB表面之间的距离。根据印刷间隙的存在与否,分为接触式与非接触式印刷两类,目前一般使用接触式印刷。印刷间隙设置为0-1.27mm,一般以刮刀在模板上可以运行自如为标准。

当刮刀完成一个印刷行程后,模板离开PCB的瞬时速度称为分离速度。理想情况下,模板离开焊锡膏图形时应该有一个微小的停留过程,这样可以让焊锡膏从模板的开口中完整地释放出来,以获得最佳的焊锡膏图形。若有细间隙、高密度图形时,分离速度要慢一些。

刮刀角度一般为45度-60度,保证焊锡膏具有良好的滚动性。刮刀的角度大小影响刮刀对焊锡膏垂直方向的分力。角度太小:垂直方向分力太大,造成焊锡膏塌陷、填充量不足;角度太大:垂直方向分力太小,焊锡膏只能在模板上滑动而不滚动,不能被压入模板开口。

半自动化印刷机的模板清洗由人工完成,经常清洗模板底面也是保证印刷质量的重要因素。印刷过程中对模板底部进行清洗,消除其底部的附着物,以防止对PCB的污染,清洗通常采用无水乙醇作为清洗液。清洗的频率一般为印刷5块清洗一次,根据实际情况进行调整。

使用焊锡膏搅拌刀将焊锡膏均匀地沿刮刀宽度方向施加在模板的漏印图形后面,不能将焊锡膏直接施加到模板的网孔上。注意:一次性不要添加太多,印刷时沿刮刀宽度方向形成Φ10的圆柱状即可,在印刷过程中随时补充。

在做好前述工作后,在正式批量印刷焊锡膏前,应进行首件试印。如果首件检验不符合要求,需根据缺陷检验报告重新调整印刷参数,甚至需要重新对准图形,然后再试印,直到符合印刷质量标准后才能进行连续批量印刷。