金属的热处理是利用加热、保温和冷却的方法来使金属材料获得所需性能的工艺过程。

金属的热处理是机械产品制造中的重要工艺。许多机器零件和工具、模具在制造过程中,往往需要经过多次热处理。例如,车床尾座上的顶尖必须具有高的硬度和耐磨性,才能保证其顺利工作和具有较高的使用寿命,但是在加工制作顶尖零件时,其材料的硬度却应该低一些,以便具有较好的加工性能,这也必须通过适当的热处理来实现。

金属热处理工艺与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部显微组织或工件表面的化学性能,从而改善工件的内在质量和力学性能。例如,齿轮采用正确的热处理工艺,使用寿命可以比不经热处理的齿轮明显提高;普通碳钢通过渗入某些合金元素就具有某些合金钢性能,可以代替某些耐热钢、不锈钢等;工模具则几乎全部需要经过热处理后方可使用。

热处理的工艺方法很多,按照国家标准,可以将它们分为三大类:①整体热处理,如退火、正火、淬火、回火等;②表面热处理,如表面淬火、表面气相沉积等;③化学热处理,如渗碳、渗氮、氮碳共渗等。

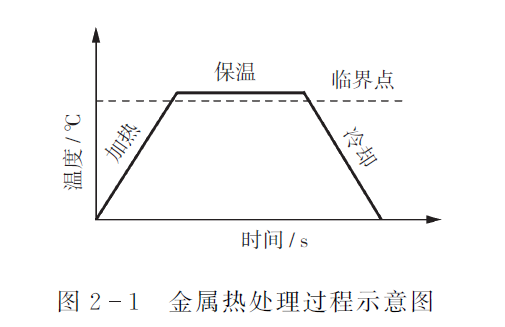

热处理工艺一般包括加热、保温、冷却三个过程,特殊的只有加热和冷却两个过程。这些过程互相衔接,连续而不可间断,如下图所示。

钢的热处理工艺有:

1. 钢的整体热处理

整体热处理是指通过加热使工件在达到加热温度时里外透热,经冷却后实现改善工件整体组织和性能的目的。常用的钢的整体热处理包括退火、正火、淬火和回火等。

2. 钢的表面热处理和化学热处理

表面热处理是指仅对工件的表层进行热处理,以改变其组织和性能。化学热处理是将工件置于含有待渗元素的介质中加热和保温,使这种或这些元素的活性原子渗入工件表层,从而改变其表面的化学成分、组织与性能的热处理方法。表面热处理和化学热处理都是仅对工件表层进行的热处理,其作用主要是强化零件的表面。按照表面处理的用途,可将其分为三类,即表面强化处理、表面防护处理和表面装饰加工。

2.2.4 常用热处理设备

常用的热处理设备主要包括热处理加热设备、冷却设备、辅助设备和质量检测设备。

1. 热处理的加热设备

加热炉是热处理的主要设备,按工作温度分为高温炉(>1000℃)、中温炉(650℃~1000℃)、低温炉(<650℃);按形状结构分为箱式炉、井式炉等。常用的热处理加热炉有电阻炉和盐浴炉。箱式电阻炉是由耐火砖砌成的炉膛及侧面和底面布置的电热元件组成。通电后,电能转化为热能,通过热传导、热对流、热辐射等方式对工件加热。中温箱式电常用于碳素钢、合金钢零件的退火、正火、淬火及渗碳等。井式电阻炉的特点是炉身如井状置于地面以下,特别适宜于长轴类零件的垂直悬挂加热,可以减少弯曲变形。另外,井式炉可用吊车装卸工件,故应用较为广泛。盐浴炉是用液态的熔盐作为加热介质对工件进行加热,特点是加热速度快而均匀,工件氧化、脱碳少,适宜于细长工件悬挂加热或局部加热,可以减少变形。

2. 冷却设备

退火时的工件是随炉冷却,正火和回火的工件一般都是在空气中冷却,所以热处理冷却设备主要是指用于淬火的水槽和油槽等。其结构一般为上口敞开的箱形或圆筒形槽体,内盛水或油等淬火冷却介质,常附有冷却系统或搅拌装置,以保持槽内淬火冷却介质温度的稳定和均匀。

3. 辅助设备

热处理辅助设备主要包括:用于清除工件表面氧化皮的清理设备,如清理滚筒、喷砂机、酸洗槽等;用于清洗工件表面黏附的盐、油等污物的清洗设备,如清洗槽、精洗机等;用于校正热处理工件变形的校正设备,如手动压力机、液压校正机等;用于搬运工件的起重运输设备等。

4. 质量检验设备

热处理质量检验设备通常有检验硬度的硬度试验机、检验裂纹的磁粉无损检测机、检验材料内部组织的金相检验设备等。