物料需求计划制订

-

1 MRP制订

-

2 基本MRP记录

-

3 知识测评

-

4 技能训练

上一节

下一节

物料需求计划流程

物料清单中的每个部件都是由物料需求计划系统来加以计划的。为方便起见,假设每个部件都进入库存(物料需求计划系统)并作记录,部件是否真正进入实际的库存并不重要。然而,认识到物料清单中每个部件都必须加以计划和控制是重要的。

原材料在进行加工或用于组装前,或许经过了几个作业流程,或者在部件和母件之间进行多次组装作业。这些作业是由生产作业控制而不是物料需求计划进行计划和控制的。

物料需求计划的目的是决定所需要的部件、数量及交货期,以便主生产计划安排的产品能够按时生产。本单元将从以下几个方面学习物料需求计划制订。

展开和提前期补偿:基础物料需求计划(MRP)制定

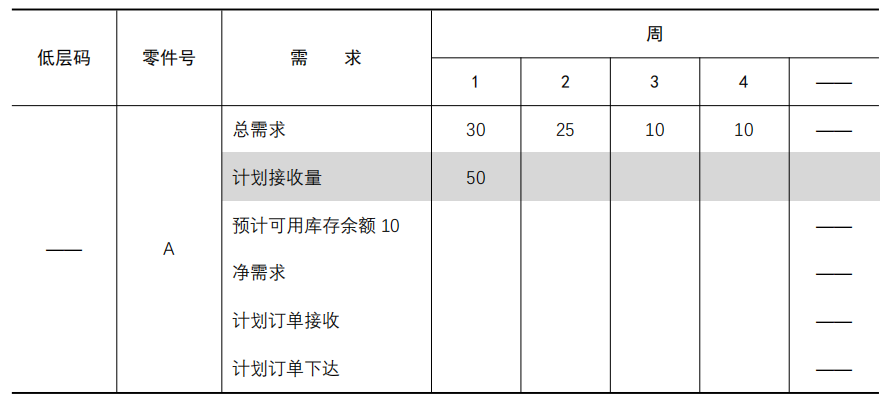

总需求和净需求:考虑库存/净需求的物料需求计划(MRP)制定

订单下达:考虑订单下达/计划接收量的物料需求计划(MRP)制定

低层次编码与净需求计算:基于低层码净需求计算的物料需求计划(MRP)制定

多个物料清单:基于多个物料清单的物料需求计划(MRP)制定

采购/生产批量:考虑订购批量的物料需求计划(MRP)制定