这种回路的功能是使液压执行元件获得所需的高速,以提高系统的工作效率或充分利用效率。

增速的方法通常有以下几种:

(V=q/A n=q/v)

减小执行元件的有效工作面积(或排量);

增大进入执行元件流量的方法;

联合使用上述两种方法。

几种常用的快速运动回路:

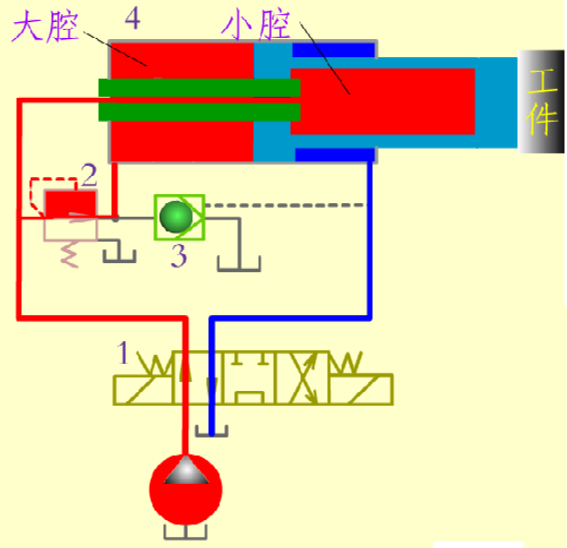

液压缸差动连接增速回路

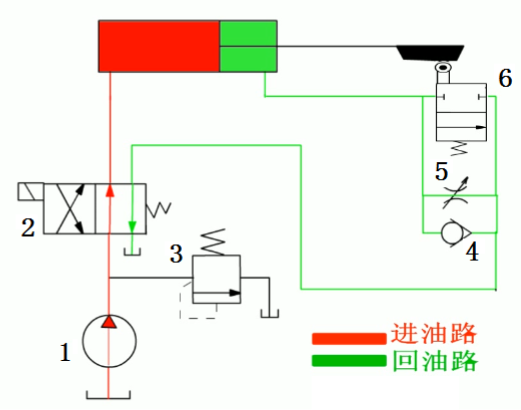

双泵供油增速回路

用快速柱塞缸与变量泵组合的增速回路

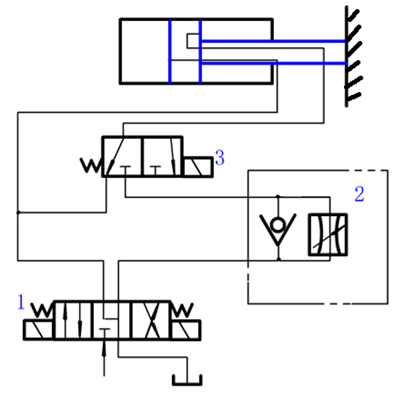

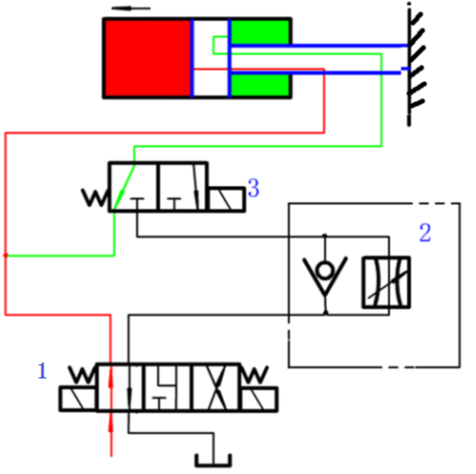

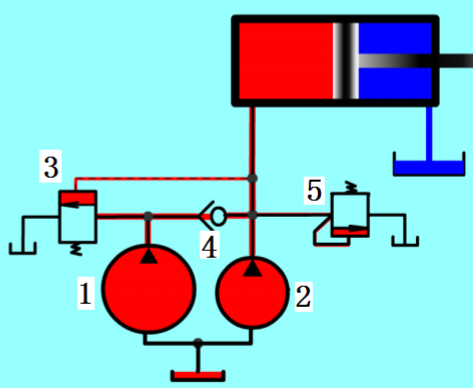

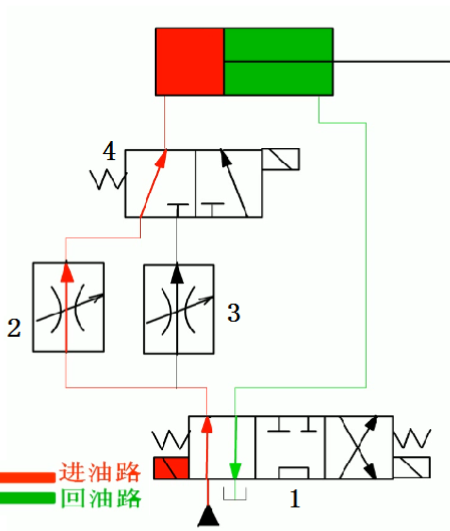

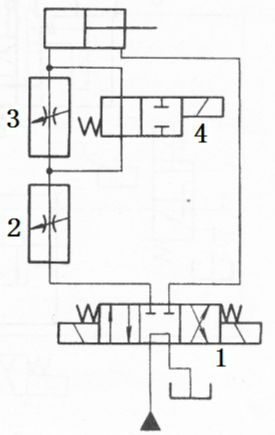

组成:

1-三位四通电磁换向阀

2-单向调速阀

3-两位三通电磁换向阀

以及液压缸组成,液压缸活塞杆固定。

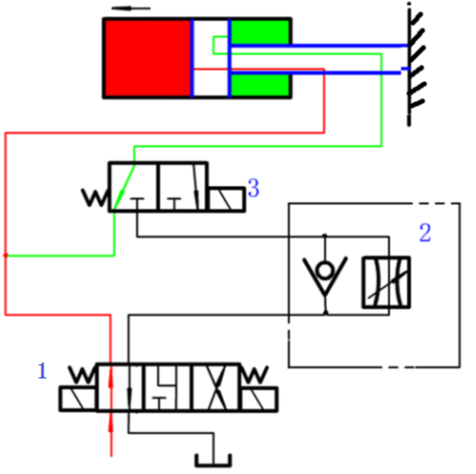

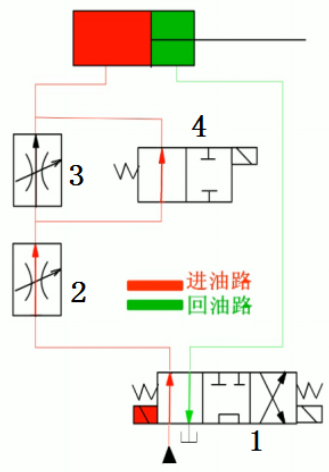

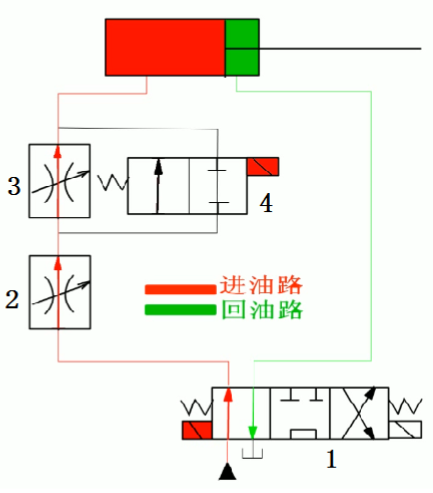

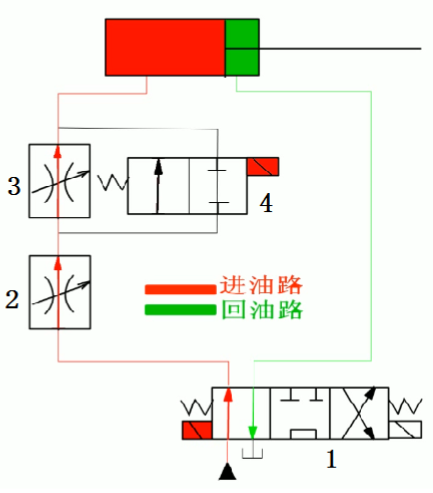

当阀1和阀3在左位工作时,液压缸差动连接,液压缸作快进运动,由于活塞杆固定,所以运动方向如箭头所示。

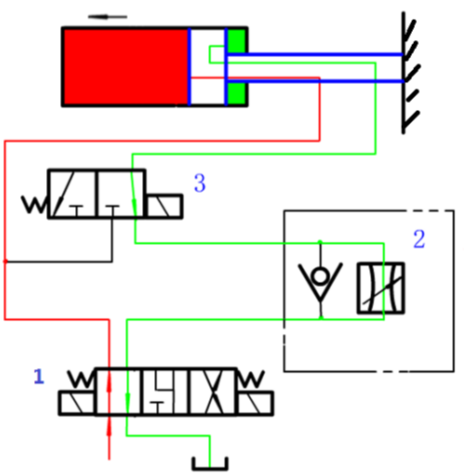

当阀3通电,其右位工作时,差动连接就被切断,液压缸回油经过调速阀2实现工进。

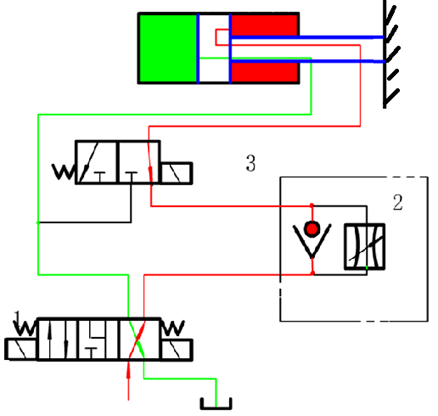

阀1切换至右位后,如图所示,缸快退。

这种连接方式,可在不增加液压泵流量的情况下提高液压执行元件的运动速度。

但是,泵的流量和有杆腔排出的流量合在一起流过的阀和管路(如图所示)应按合成流量来选择,否则会使压力损失过大,泵的供油压力过高,致使泵的部分压力油从溢流阀溢回油箱而达不到差动快进的目的。

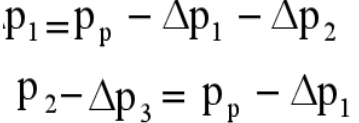

泵的供油压力Pp与快进负载F之间的关系

如图所示,若设液压缸无杆腔的面积为A1,油液压力P1,有杆腔的面积为A2,油液压力P2,由力平衡方程可得:

![]()

若设液压泵的出口至差动后合成管路前的压力损失为△p1,液压缸出口至合成管路前的压力损失为△p3,合成管路的压力损失为△p2,

则:

所以:

将P1、P2带入方程1中,

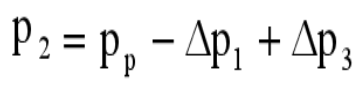

![]()

得到方程(2)

![]()

—(2)

则液压泵差动快进时的供油压力Pp为:

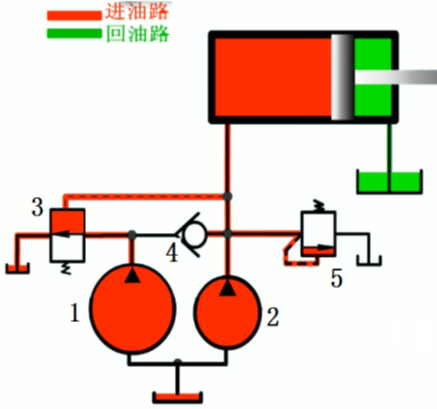

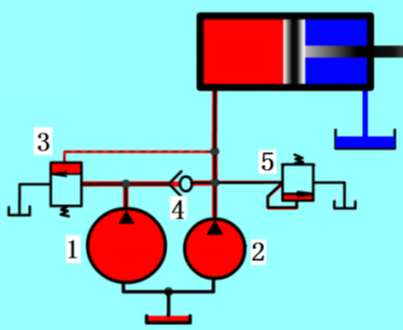

该回路靠增大进入执行元件流量来增速。

泵1为低压大流量泵用以实现快速运动。

泵2为高压小流量泵用以实现工作进给。

在快速运动时,泵1输出的油液经单向阀4与泵2输出的油液共同向系统供油。

工作行程时,系统压力升高,打开卸荷阀3使大流量泵1卸荷,由泵2向系统单独供油,单向阀4在系统压力油作用下关闭,系统的压力由溢流阀5调整。

这种回路功率损耗小,系统效率高,在快慢速相差很大的系统中应用广泛。

条件是:溢流阀5应根据最大负载调定压力,卸荷阀3的调定压力应比溢流阀5低,但又高于快进时的工作压力。

如将这种回路与用差动连接增速回路相组合,将能达到更好的增速效果。

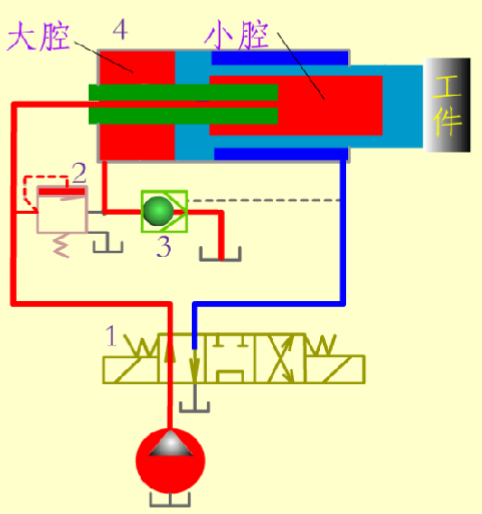

当系统没有负载快进时,换向阀1左位接入,油经增速缸4的通孔进入小腔,使活塞快速伸出,大腔所需的油经液控单向阀3从油箱中吸入。

当活塞推动工件时,由于负载加大,压力升高,打开顺序阀2,高压油进入大腔同时关闭单向阀3,此时活塞杆在压力油作用下继续外伸,但因有效面积增大,速度变慢而使推力增加。

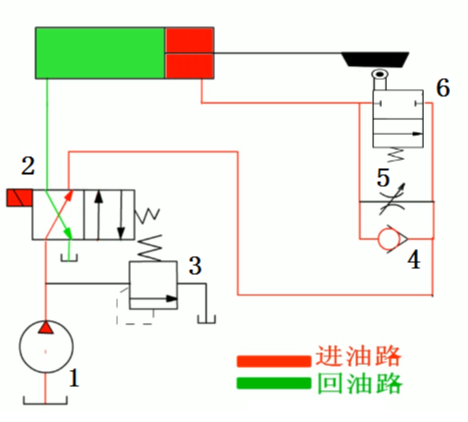

如图所示,为用行程阀来实现快慢速换接的回路。

在图示状态下,换向阀2右位工作,液压缸快进,液压缸有杆腔的油液经过行程阀6的下位流回油箱。

当活塞所连接的挡块压下行程阀6时,如图所示,行程阀关闭,液压缸有杆腔的油液必须通过节流阀5才能流回油箱,活塞运动速度转变为慢速工进。

当换向阀左位接入回路时,压力油经单向阀4进入液压缸有杆腔,活塞快速回退。

这种回路的快慢速换接过程比较平稳,换接点的位置比较准确。

缺点是行程阀的安装位置不能任意布置,管路连接较为复杂。

若将行程阀改为电磁阀,安装连接比较方便,但速度换接的平稳性、可靠性以及换向精度都较差。

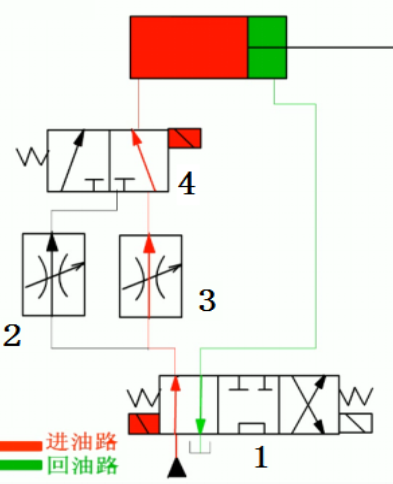

两个调速阀并联的速度换接回路

如图所示,调速阀2和调速阀3并联,由换向阀1实现换接。

当换向阀1和换向阀4左位工作时,油液经调速阀2进入液压缸无杆腔,活塞在油液压力作用下前行。

当换向阀4右位工作时,如图所示,油液经调速阀3进入液压缸无杆腔,活塞在油液压力作用下继续前行。

在这个回路中,两个调速阀可以独立地调节各自的流量,互不影响。

但是一个调速阀工作时,另一个调速阀内无油液通过,如图所示,此时它的进口端与出口端压力相同,因此它的减压阀处于最大开口位置,速度换接时大量油液经过该处将使机床工作部件产生突然前冲现象。因此它不宜用于工作过程中的速度换接,只可用在速度选择的场合。

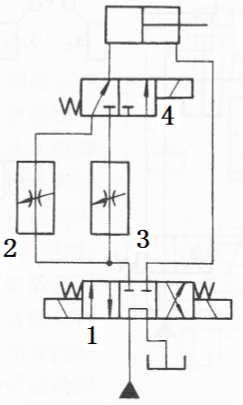

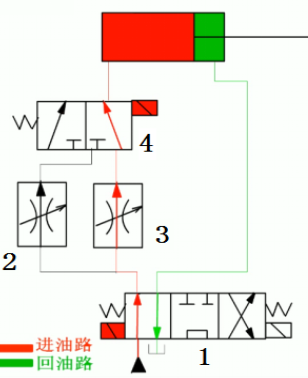

两个调速阀串联的速度换接回路

当换向阀1和换向4左位接入系统时,调速阀3被换向阀4短接;输入液压缸的流量由调速阀2控制。

当阀4右位接入回路时,油液通过调速阀2、3进入液压缸,由于通过调速阀3的流量调得比调速阀2小,所以输入液压缸的流量由调速阀3控制。

在这种回路中调速阀2一直处于工作状态,它在速度换接时限制着进入调速阀3的流量,因此它的速度换接平稳性较好。但是由于油液经过两个调速阀,所以能量损失较大。