调速是为了满足液压执行元件对工作速度的要求

在不考虑液压油的压缩性和泄漏的情况下:

对液压缸 v=q/A

对液压马达 n=q/vm

(q:输入液压执行元件的流量;A:液压缸的有效面积;vm:液压马达的排量)

由以上两式可知,改变输入液压执行元件的流量q或改变液压缸的有效面积A(或液压马达的排量Vm)均可以达到改变速度的目的。

但改变液压缸工作面积的方法在实际中是不现实的,因此,只能用改变进入液压执行元件的流量q或用改变变量液压马达排量vm的方法来调速。为了改变进入液压执行元件的流量,可采用变量液压泵来供油,也可采用定量泵和流量控制阀,以改变通过流量阀流量的方法。

节流调速:用定量泵供油,采用流量控制阀调节进入执行元件的流量实现调速。

容积调速:改变变量泵的排量或改变变量马达的排量实现调速。

容积节流调速:用自动改变排量的变量泵与流量控制阀联合调速。

通过改变回路中流量控制元件(节流阀和调速阀)阀口通流面积的方法来控制流体流量,从而控制执行元件的运动速度。

根据流量阀在回路中的位置不同分为:

进油节流调速回路、旁路节流调速回路、回油节流调速回路

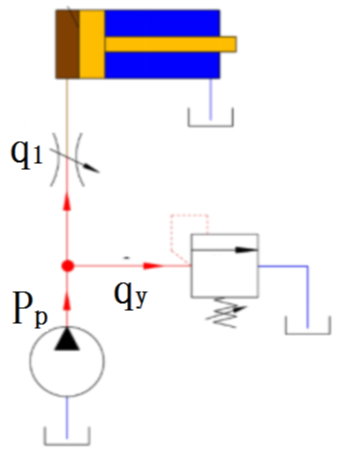

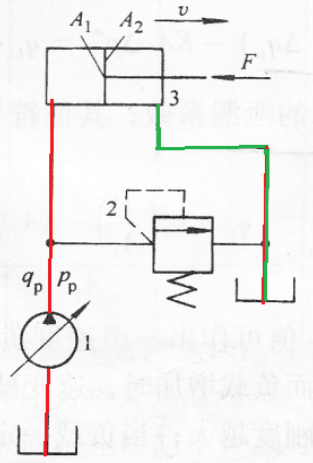

节流阀串联在液压泵和液压缸之间。液压泵输出的油液一部分经节流阀进入液压缸工作腔,推动活塞运动,液压泵多余的油液经溢流阀排回油箱,此为调速回路能够正常工作的必要条件。

由于溢流阀有溢流,泵的出口压力Pp就是溢流阀的调整压力并基本保持恒定(定压)。

调节节流阀的通流面积,即可调节通过节流阀的流量,从而调节液压缸的运动速度。

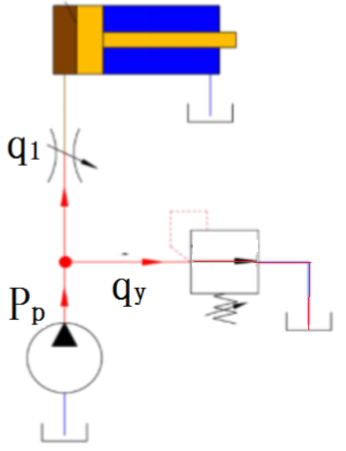

把节流阀串联在液压缸的回油路上,借助于节流阀控制液压缸的排油量q2来实现速度调节。

由于进入液压缸的流量q1受到回油路上排出流量q2的限制。因此用节流阀来调节液压缸的排油量q2也就调节了进油量q1,定量泵多余的油液仍经溢流阀流回油箱,泵的出口压力Pp基本稳定(定压)。

进油节流调速回路和回油节流调速回路又被称为定压式调速回路。

不同之处:

承受负值负载的能力:

所谓负值负载就是与图中F相反方向的负载。回油节流调速回路的节流阀使液压缸回油腔形成一定的背压,在负值负载时,背压能阻止工作部件的前冲,即能在负值负载下工作,而进油节流调速由于回油腔没有背压力,因而不能在负值负载下工作。

停车后的启动性能:

长期停车后液压缸油腔内的油液会流回油箱,当液压泵重新向液压缸供油时,在回油节流调速回路中,由于进油路上没有节流阀控制流量,会使活塞前冲;而在进油节流调速回路中,由于进油路上有节流阀控制流量,因此,活塞前冲很小,甚至没有前冲。

实现压力控制的方便性 :

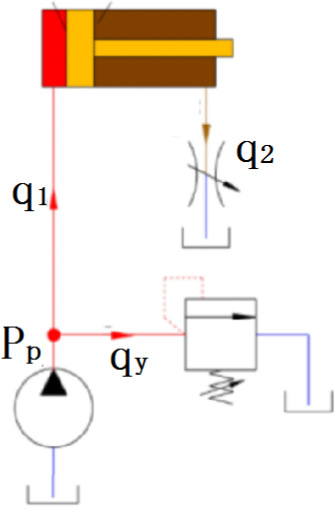

进油节流调速回路中,进油腔的压力P1将随负载而变化,即:

当工作部件碰到止挡块而停止后(F增大),其压力P1将升到溢流阀的调定压力,利用这一压力变化来实现压力控制很方便。

但在回油节流调速回路中,进油腔的压力P1始终为Pp,由力平衡方程可知:

![]()

由于PpA1为常数,所以只有回油腔的压力P2才会随负载F而变化。

当工作部件碰到止挡块后(F增大),由力平衡方程可知:

![]()

当F增大到PpA1时,压力P2将降至零,虽然可以利用这一压力变化来实现压力控制,但其可靠性差,一般均不采用。

发热及泄漏的影响:

在进油节流调速回路中,经过节流阀发热后的液压油将直接进入液压缸的进油腔。

而在回油节流调速回路中,经过节流阀发热后的液压油将直接流回油箱冷却。

因此,发热和泄漏对进油节流调速的影响均大于对回油节流调速的影响。

运动平稳性:

在回油节流调速回路中,由于回油腔有背压力存在,它可以起到阻尼作用,同时空气也不易渗入,而在进油节流调速回路中则没有背压力存在,因此,可以认为回油节流调速回路的运动平稳性好一些。

但是,从另一个方面讲,在使用单出杆液压缸的场合,无杆腔的进油量大于有杆腔的回油量。因此,在缸径、缸速均相同的情况下,进油节流调速回路的节流阀通流面积较大,低速时不易堵塞。因此,进油节流调速回路能获得更低的稳定速度。

为了提高回路的综合性能,一般采用进油节流调速,并在回油路上加背压阀的回路,使其兼具两者的优点。

节流阀安装在与液压缸并联的支路上。节流阀调节液压泵溢回油箱的流量,从而控制进入液压缸的流量,调节节流阀的通流面积,即可实现调速。

由于溢流已由节流阀承担,所以,溢流阀实际上是安全阀,常态时关闭,过载时打开,其调定压力为最大工作压力的1.1~1.2倍,因此,液压泵工作过程中的压力完全取决于负载而不恒定,所以这种调速方式又称变压式节流调速。

容积调速回路是用改变液压泵或液压马达的排量来实现调速的。

主要优点是没有节流损失和溢流损失,因而效率高,油液温升小,适用于高速、大功率调速系统。缺点是变量泵和变量马达的结构较复杂,成本较高。

根据油路的循环方式,容积调速回路可以分为开式回路和闭式回路。

在开式回路中液压泵从油箱吸油,液压执行元件的回油直接回油箱,这种回路结构简单,油液在油箱中能得到充分冷却,但油箱体积较大,空气和脏物易进入回路。

在闭式回路中,执行元件的回油直接与泵的吸油腔相连,结构紧凑,只需很小的补油箱,空气和脏物不易进入回路,但油液的冷却条件差,需附设辅助泵补油、冷却和换油。补油泵的流量一般为主泵流量的10%~15%,压力通常为0.3~1.0MPa左右。

容积调速回路通常有三种基本形式:

变量泵和定量液压执行元件组成的容积调速回路;

定量泵和变量马达组成的容积调速回路;

变量泵和变量马达组成的容积调速回路。

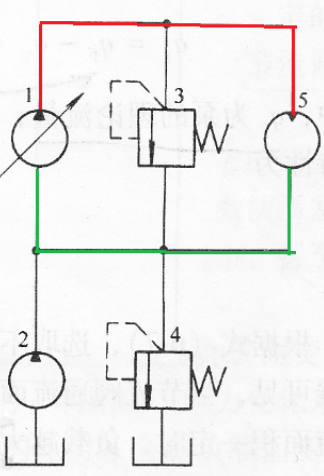

图中的执行元件为液压缸,因为v=q/A ,所以改变变量泵1的排量q即可调节活塞的运动速度v,2为安全阀,限制回路中的最大压力,该回路为开式回路。

如图所示,该回路中执行元件为液压马达5,这个回路是闭式回路,溢流阀3起安全作用,用以防止系统过载,为了补充泵和液压马达的泄漏,增加了补油泵2和溢流阀4,溢流阀4用来调节补油泵的补油压力,同时置换部分已发热的油液,降低系统的温升。

若不计损失,液压马达5的转速为:n=q/vm

因液压马达排量vm为定值,因此,调节变量泵1的流量q即可对马达的转速n进行调节。

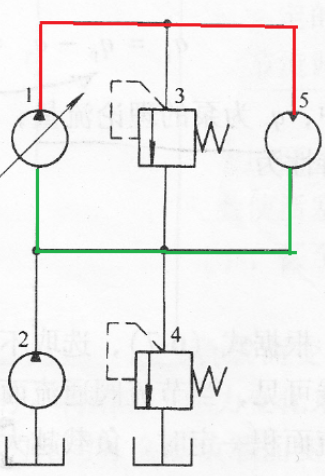

定量泵1输出流量q不变,根据公式n=q/vm可知,改变变量马达3的排量vm就可以改变液压马达的转速。(2是安全阀,4是用以向系统补油的辅助泵,5为调节补油压力的溢流阀。)

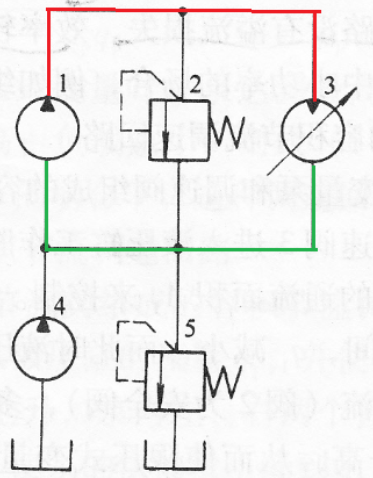

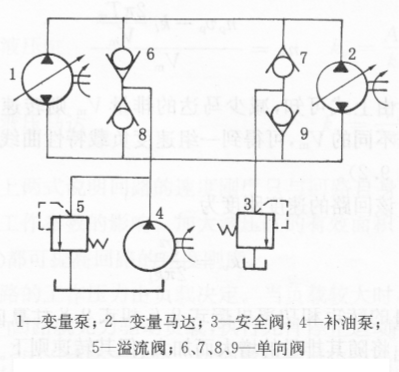

变量泵1正向或反向供油,液压马达2即正向或反向旋转。

单向阀6和8用于使辅助泵4能双向补油,单向阀7和9使安全阀3在两个方向都能起过载保护作用。

这种调速回路是上述两种调速回路的组合,由于液压泵和液压马达的排量均可改变,因此。扩大了调速范围,并扩大了液压马达转矩和功率输出的选择余地。

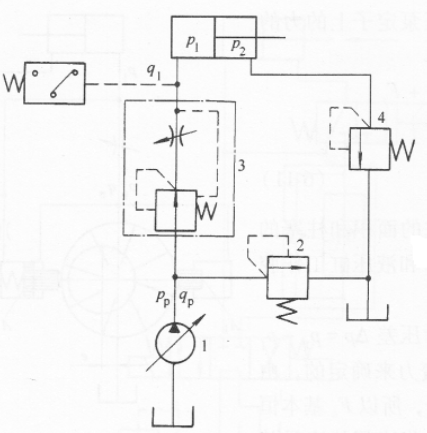

回路的工作原理是采用压力补偿型变量泵1供油,用流量控制阀3调定进入液压缸或由液压缸流出的流量来调节液压缸的运动速度,并使变量泵的输油量自动地与液压缸所需的流量相适应。

这种调速回路没有溢流损失,效率较高,速度稳定性也比单纯的容积调速回路好。

常用在速度范围大,中小功率的场合,例如组合机床的进给系统等。