压力控制回路是利用压力控制阀来控制系统整体或一部分的压力,以满足液压执行元件对力或转矩要求的回路。包括:

调压回路

减压回路

卸荷回路

平衡回路

功用:使液压系统整体或部分的压力保持恒定或不超过某个数值。

在定量泵系统中,液压泵的供油压力可以通过溢流阀来调节。在变量泵系统中,用安全阀来限定系统的最高压力,防止系统过载。

若系统中需要二种以上的压力,则可采用多级调压回路。

常用的调压回路:

单级调压回路

二级调压回路

多级调压回路

远程调压回路

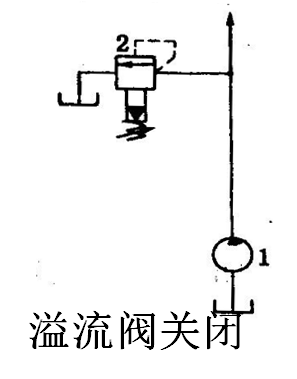

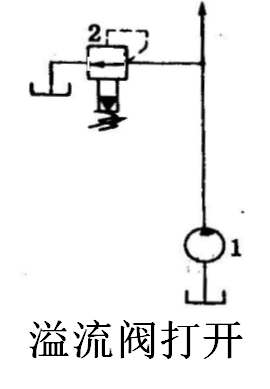

如图所示,在液压泵1出口处设置并联溢流阀2,即可组成单级调压回路。

当泵的出口压力达到了溢流阀2的调定压力时溢流阀2打开溢流,系统压力降低,当泵的出口压力低于溢流阀2的调定压力时,溢流阀关闭,从而控制了液压系统的最高工作压力。

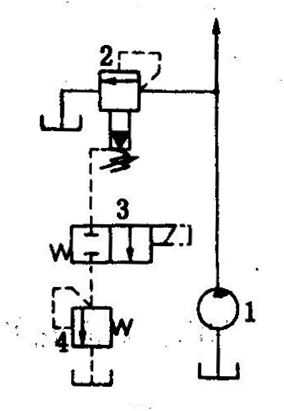

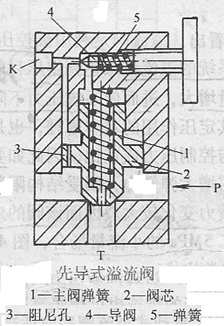

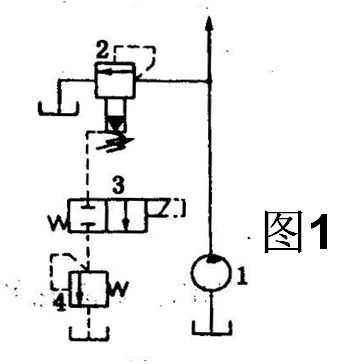

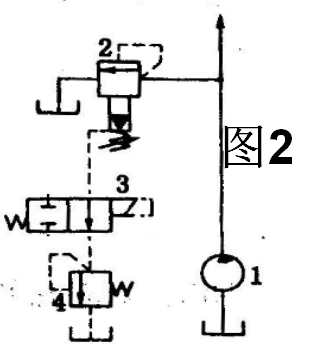

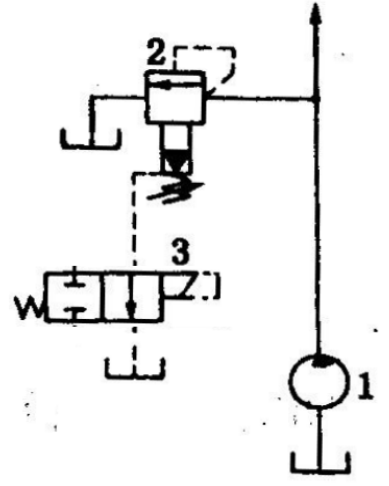

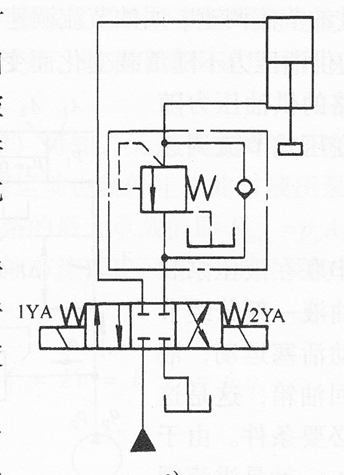

由泵1、先导式溢流阀2、两位两通电磁换向阀3以及直动式溢流阀4组成。阀3通过油管与阀2 远程控制口相连。

工作原理:

当两位两通换向阀3处于图1位置时,因为阀3关闭,所以,系统的压力由阀2决定。

当阀3得电后处于右位时,如图2所示,系统压力由阀4调定。

注意:

阀4的调定压力一定要小于阀2的调定压力,否则不能实现二级调压。

当系统压力由阀4调定时,阀2的先导阀口关闭,但主阀开启,液压泵的溢流流量经主阀回油箱。

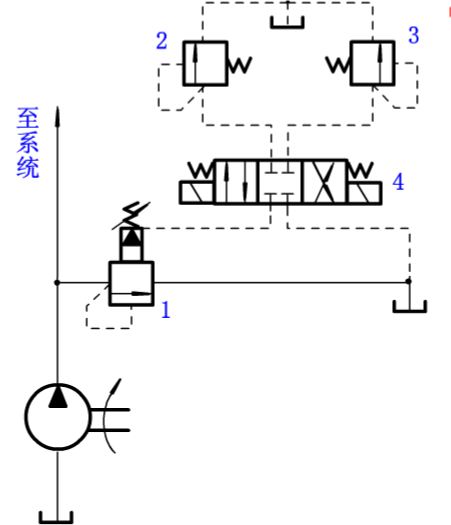

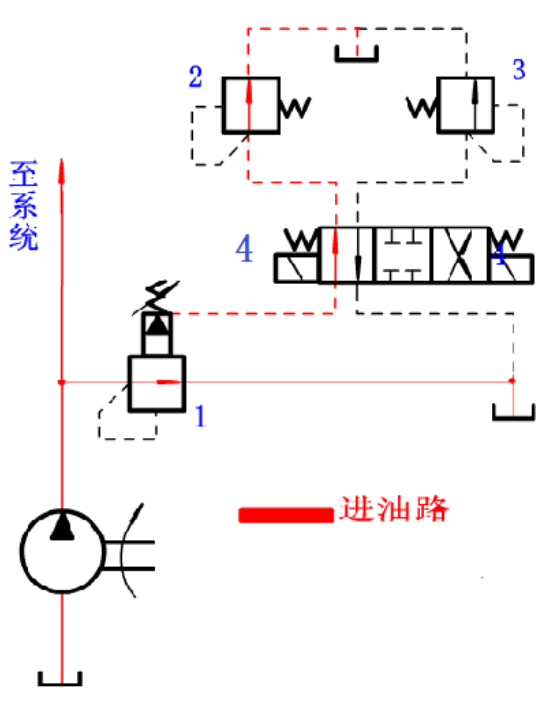

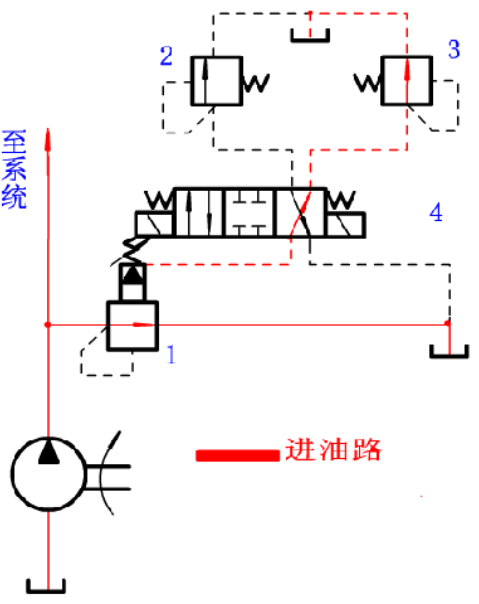

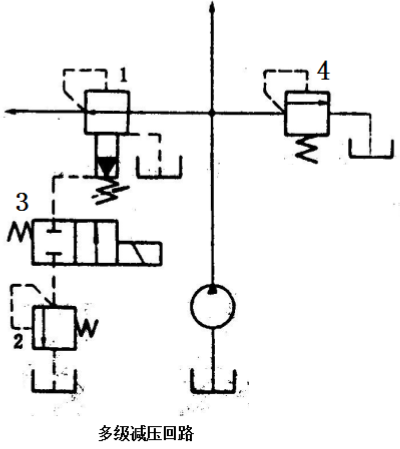

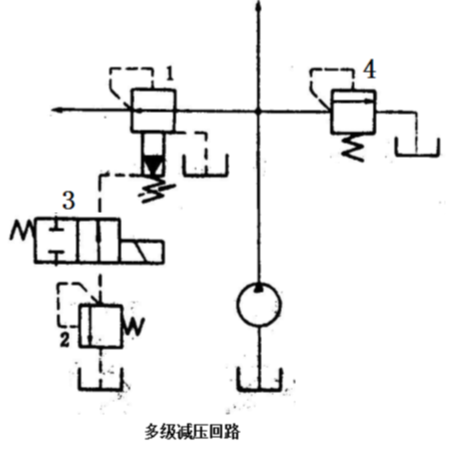

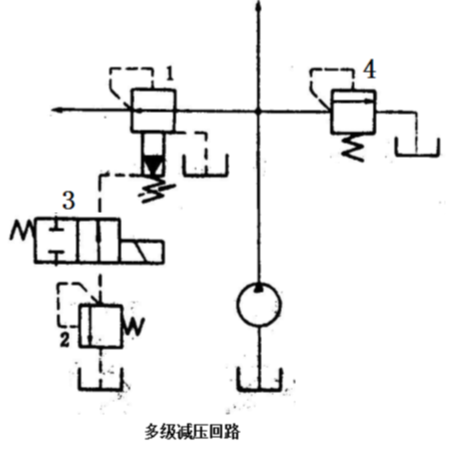

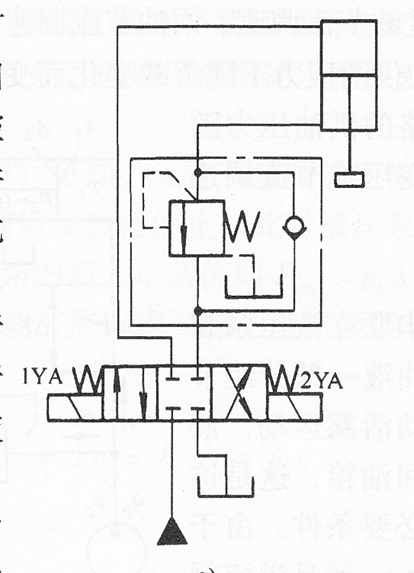

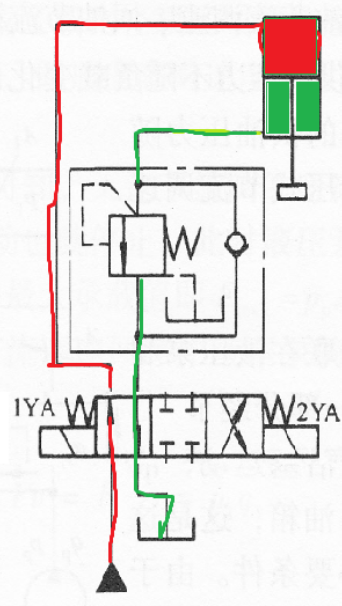

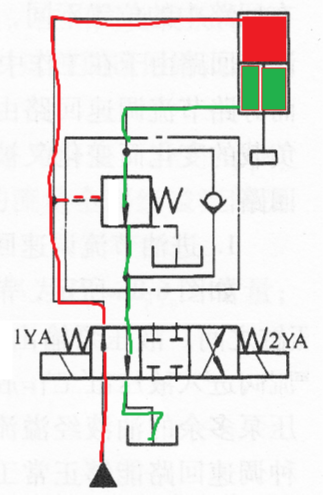

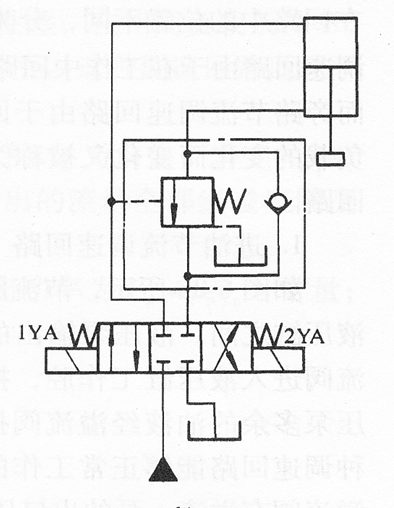

该回路由定量泵、先导式溢流阀1、两个直动式溢流阀2和3、以及三位四通电磁换向阀4组成,阀4通过油管与阀1的远程控制口相连。

当阀4的两电磁铁均不带电时,如图所示,阀4的中位接入回路,即阀4关闭不通,系统压力由阀1调定。

当阀4左位接入回路时,阀2与阀1的远程控制口相通,由阀2调定系统压力。

当阀4的右位接入回路时,阀3与阀1的远程控制口相通,系统压力由阀3调定。

经过分析可知:回路由溢流阀1、2、3分别控制系统的压力,可以实现三级调压。

注意:

阀2、阀3的调定压力一定要小于阀1的调定压力。

阀2和阀3的调定压力之间没有什么一定的关系。

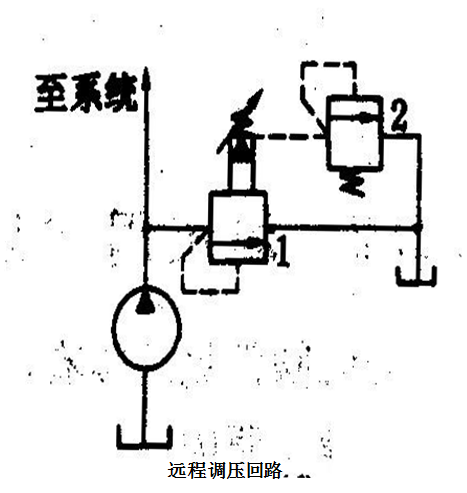

该回路由先导式溢流阀1和调压阀2组成。

将远程调压阀2(或小流量溢流阀)接在先导式溢流阀1的远程控制口上,液压系统的压力即可由阀2作远程调节。

在回路中远程调压阀仅作调节系统压力用,绝大部分油液仍从主溢流阀1溢走。回路中远程调压阀2调节的最高压力应低于主溢流阀的调定压力。

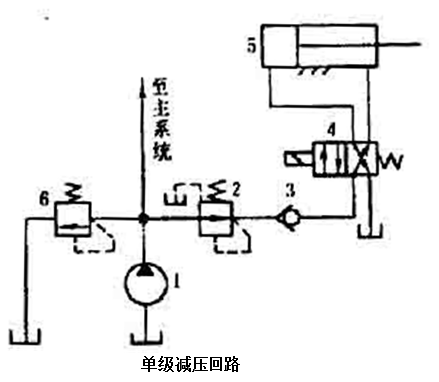

功用:使系统中的某一部分油路具有较低的稳定压力。

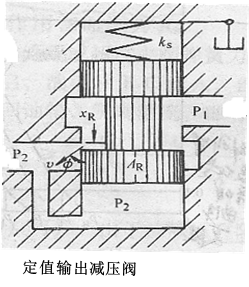

最常见的减压回路是通过定值减压阀与主油路相连,如图所示,回路中的阀2。

回路中单向阀3的作用是在主油路的压力降低到小于减压阀2调定压力时,(此时减压阀2阀芯处于最下端位置,进出油口相通)防止油液倒流,实现短时间保压。

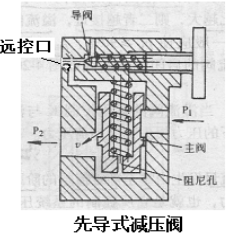

如图所示,先导式减压阀1的远程控制口通过油管与阀3相连,当阀3的左位接入回路时,阀1的出口压力由阀1自身控制。

当阀3的右位接入回路时,如图所示,阀1的出口压力由阀2控制。此回路由阀1和阀2各调得一种低压。

注意:阀2的调定压力值一定要低于阀1的调定压力值;

为使减压回路工作可靠起见:

减压阀的调定压力:

[0.5Mpa, 系统压力-0.5Mpa];

当减压回路中的执行元件需调速时,调速元件应放在减压阀的后面,以免减压阀泄漏(指由减压阀泄油口流回油箱的油液)对执行元件的速度发生影响。

功用:在液压泵驱动电动机不频繁启闭的情况下,使液压泵在功率损耗接近零的情况下运转,以减少功率损耗,降低系统发热,延长泵和电动机的寿命。

因为液压泵的输出功率=流量*压力

液压泵卸荷方法有:

流量卸荷:主要是使用变量泵(泵依然在高压下工作,磨损严重)

压力卸荷:是使泵在接近零压力下运转。

常见的压力卸荷回路有以下几种:

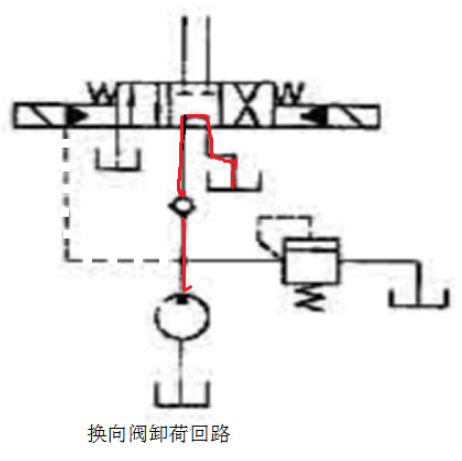

当换向阀处于中位时,泵输出的油液经单向阀直接流回油箱,此时泵的工作压力很低。

说明:

M、H和K型中位机能的三位换向阀处于中位时,液压泵即卸荷。

回路中必须设置单向阀:以使系统能保持0.3MPa左右的压力,供操纵控制油路之用。

这种回路切换时压力冲击小。

先导式溢流阀卸荷的卸荷回路:

回路中先导式溢流阀2的远控口直接与两位两通电磁阀3相连,即远控口直接接通油箱,此时,泵输出的油液在低压下经溢流阀2流回油箱,实现卸荷。

该回路特点是卸荷压力小,切换时冲击也小。

功用:在于防止垂直或倾斜放置的液压缸及其工作部件在悬空停止期间因自重而自行下滑,或在下行运动中由于自重而造成失控超速的不稳定运动。

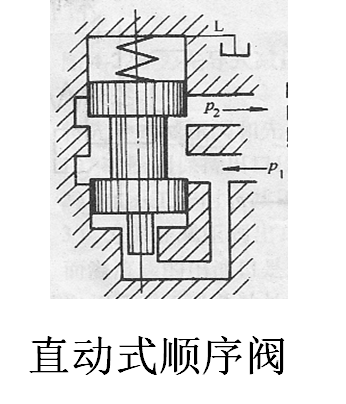

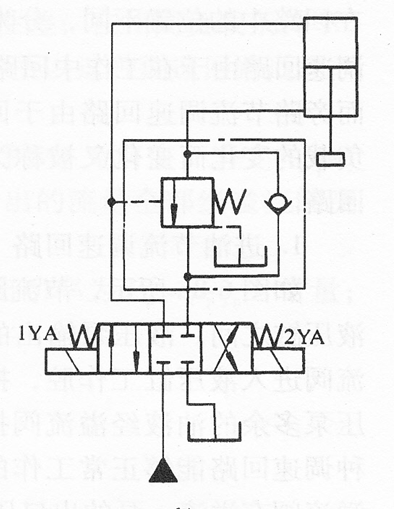

当1YA得电三位四通电磁换向阀左位工作时,液压油进入液压缸的上腔,活塞下行,回油路由于有单向顺序阀,因此就存在着一定的背压;

只要将这个背压调得能支承住活塞和与之相连的工作部件的自重,活塞就可以平稳地下落。

当换向阀处于中位时,如图所示,活塞就停止运动,不再继续下移。

这种回路当活塞向下快速运动时功率损失大,锁住时活塞和与之相连的工作部件会因单向顺序阀和换向阀的泄漏而缓慢下落;

因此它只适用于工作部件重量不大、活塞锁住时定位要求不高的场合。

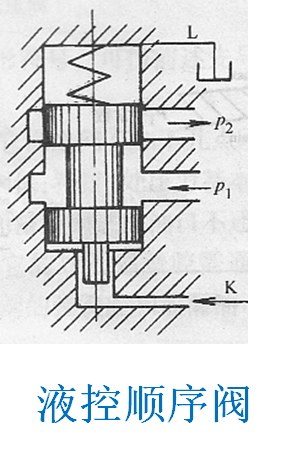

如图所示,当1YA得电,三位四通电磁换向阀左位工作时,液压油进入液压缸的上腔,同时打开液控顺序阀,活塞下行,由于此时液压缸下腔直通油箱,因此背压消失,因而回路效率较高。

当停止工作时,液控顺序阀关闭以防止活塞和工作部件因自重而下降。

这种平衡回路的优点是只有上腔进油时活塞才下行,因此,比较安全可靠;缺点是,活塞下行时平稳性较差。

这是因为活塞下行时,液压缸上腔油压降低,将使液控顺序阀关闭。当顺序阀关闭时,因活塞停止下行,使液压缸上腔油压升高,又打开液控顺序阀。因此液控顺序阀始终工作于启闭的过渡状态,因而影响工作的平稳性,这种回路适用于运动部件重量不很大、停留时间较短的液压系统中。