由于特种加工与传统机械加工的工艺特点不同,对机械制造工艺技术产生了显著的影响,主要有以下几个方面:

1.提高了材料的可加工性

一般情况下,认为金刚石、硬质合金、淬火钢、石英、玻璃、陶瓷等是很难加工的,但是现在已经广泛采用的利用金刚石、聚晶金刚石、聚晶立方氮化硼等制造的刀具、工具、拉丝模具等都可以采用电火花、电解、激光等多种方法来加工。工件材料的可加工性不再与其硬度、强度、韧性、脆性等有直接的关系。对于电火花、线切割等加工技术而言,淬火钢比未淬火钢更容易加工。

特种加工方法使材料的可加工范围从普通材料发展到硬质合金、超硬材料和特殊材料。

2.改变了零件的典型工艺路线

在传统的加工领域,除磨削加工以外,其他的切削加工、成形加工等都必须安排在淬火热处理工序之前,这是工艺人员不可违反的工艺准则。特种加工技术的出现,改变了这种一成不变的程序格式。由于特种加工基本上不受工件材料硬度的影响,而且为了免除加工后再淬火引起热处理变形,一般都是先淬火处理而后加工,最为典型的是电火花线切割加工、电火花成形加工、电解加工等。

3.改变了新产品的试制周期

以往试制新产品的关键零部件时,必须先设计、制造相应的刀、夹、量具、模具及二次工装,现在试制新产品时,采用精密与特种加工技术就可以直接加工出各种标准和非标准直齿轮,微型电动机定子、转子硅钢片,各种变压器铁芯,各种特殊及复杂的二次曲面体零件,可以不用设计和制造相应的刀具、夹具、量具、模具及二次工装,大大缩短了新产品的试制周期。而快速成形技术更是试制新产品的必要手段,改变了过去传统的产品试制模式。

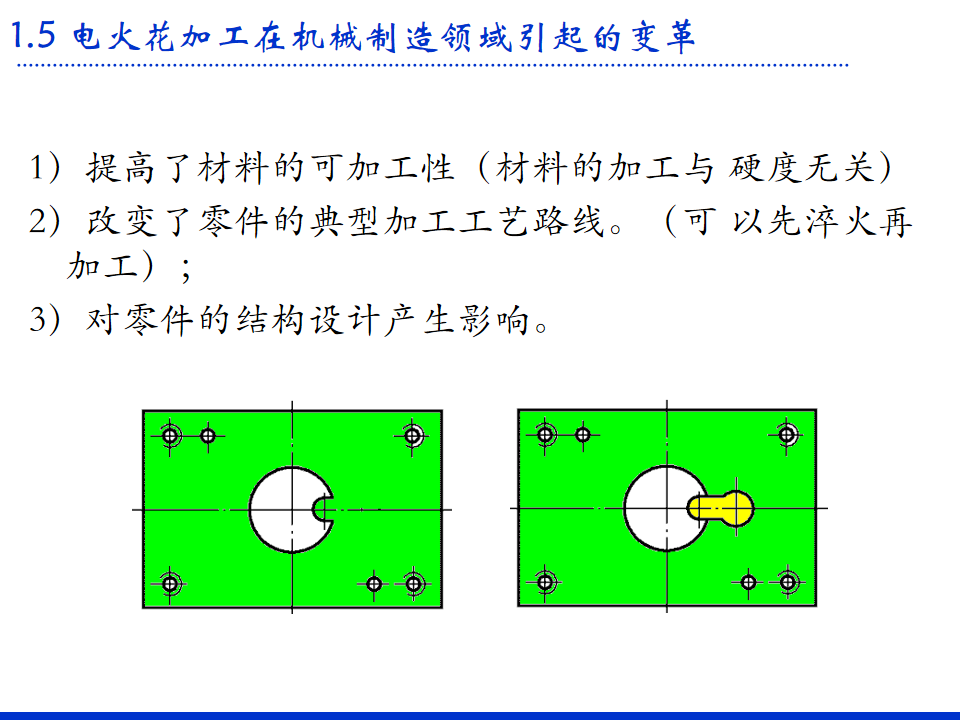

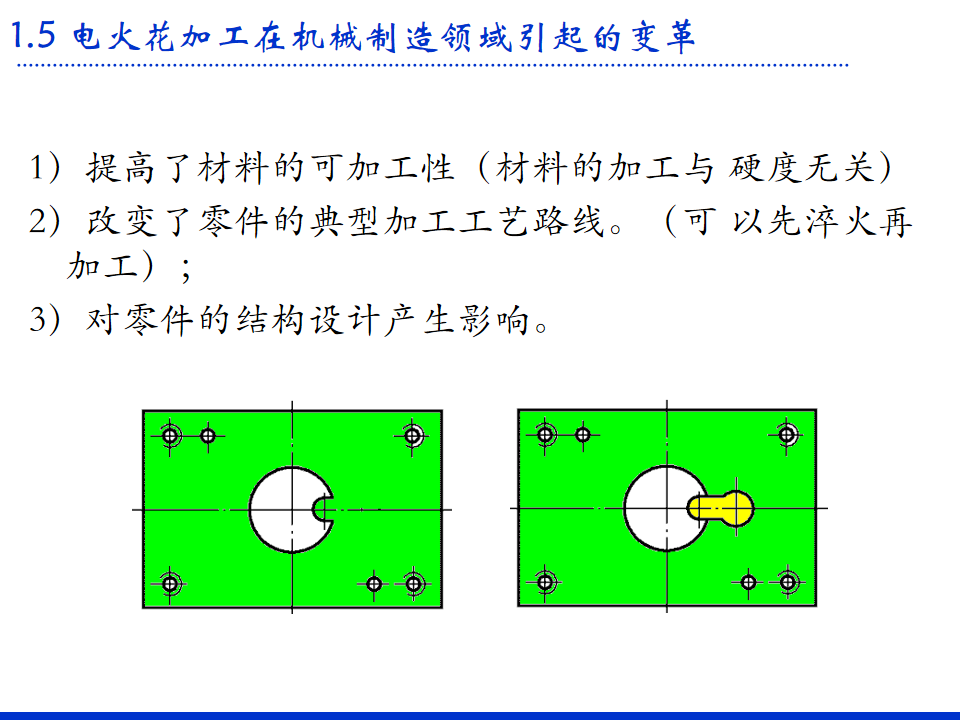

4.对产品零件的结构设计产生了很大的影响

特种加工对产品零件的结构设计的影响主要有零件上尖角与圆角、零件与部件拼镶结构或整体结构的选定。例如,为了减少应力集中,花键孔、轴及枪炮膛线的齿根部分最好做成小圆角,但由于拉削加工时刀齿做成圆角对排屑不利,容易磨损,因此刀齿只能设计与制造成无棱角的齿根,而采用电解加工技术时,由于存在尖角变圆的现象,因此必须采用小圆角的齿根。各种复杂冲模,如山形硅钢片冲模,以往由于难以制造,经常采用镶拼式结构,现在采用电火花、线切割加工技术后,即使是硬质合金的模具或刀具,也可以制成整体式结构。喷气发动机涡轮也由于电解加工技术的出现而可以采用整体式结构。

5.对传统的结构工艺性好与坏的衡量标准产生了重要影响

以往普遍认为方孔、小孔、弯孔、窄缝等是工艺性差的典型,是设计人员和工艺人员非常“忌讳”的,有的甚至是机械结构的“禁区”。而对于电火花穿孔加工、电火花线切割加工来说,加工方孔和加工圆孔的难易程度是一样的。喷油嘴小孔,喷丝头小异形孔,涡轮叶片上大量的小冷却深孔、窄缝,静压轴承和静压导轨的内油囊型腔等的加工,在采用电火花加工技术以后都变难为易了。过去,若淬火处理以前忘了钻定位销孔、铣槽等工艺,那么淬火处理后这种工件只能报废,现在则可以用电火花打孔、切槽等进行补救。

相反,现在有时为了避免淬火处理产生开裂、变形等缺陷,故意把钻孔、开槽等工艺安排在淬火处理之后,使工艺路线安排更为灵活。

6.特种加工已经成为微细加工和纳米加工的主要手段

近年来出现并快速发展的微细加工和纳米加工技术,主要是电子束、离子束、激光、电火花、电化学等电物理、电化学特种加工技术,学习和掌握这种加工技术后,可以使设计和工艺技术人员采用更小的结构,甚至微细结构。