3.3.1 操作前准备

电火花线切割机床在操作前要做如下准备工作:

(1)将工作台移动到中间位置。

(2)摇动储丝筒,检验拖板的往复运动是否灵活,调整左右撞块,控制拖板行程。

(3)开启总电源,启动走丝电动机,检验其运转是否正常,检查拖板的换向动作是否可靠,以及换向时高频电源是否自行切断,并检查限位开关是否起到停止走丝电动机的作用。

(4)使工作台做纵横向移动,检查输入信号与移动动作是否一致。

3.3.2 机床的操作程序

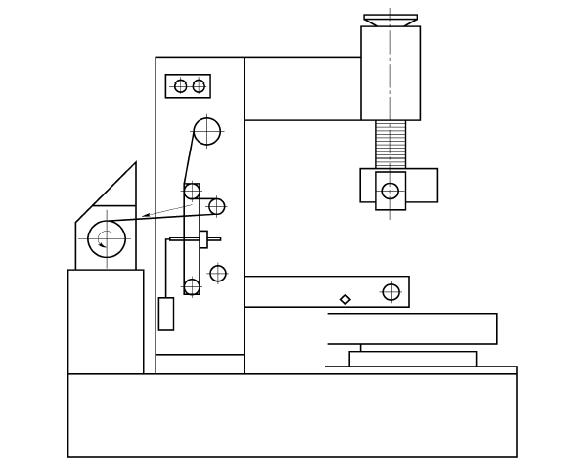

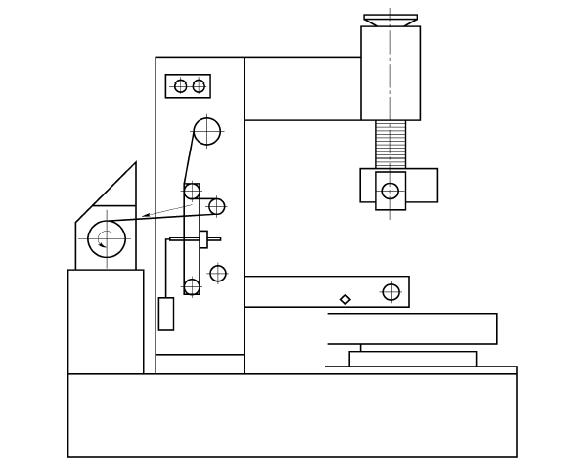

慢走丝线切割机床的穿丝较简单,本书以快走丝线切割机床为例讨论电极丝的上丝、穿丝及调节行程的方法。

1.上丝操作

上丝的过程是将电极丝从丝盘绕到快走丝线切割机床储丝筒上的过程。

(1)上丝以前,要先移开左、右行程开关,再启动丝筒,将其移到行程左端或右端极限位置(目的是将电极丝上满,如果不需要上满,则需与极限位置有一段距离)。

(2)上丝过程中要打开上丝电动机起停开关,并旋转上丝电动机电压调节按钮以调节上丝电动机的反向力矩(目的是保证上丝过程中电极丝有均匀的张力,避免电极丝打折)。

(3)按照机床的操作说明书中上丝示意图的提示将电极丝从丝盘上到储丝筒上。

2.穿丝操作

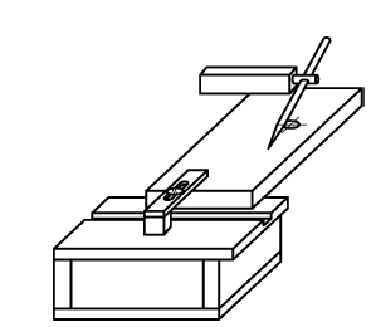

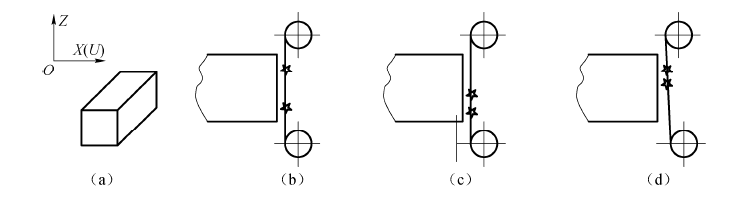

(1)拉动电极丝头,按照操作说明书说明依次绕接各导轮、导电块至储丝筒,如图3-13所示。在操作中要注意手的力度,防止电极丝打折。

(2)穿丝开始时,首先要保证储丝筒上的电极丝与辅助导轮、张紧导轮、主导轮在同一个平面上,否则在运丝过程中,储丝筒上的电极丝会重叠,从而导致断丝。

(3)穿丝中要注意控制左右行程挡杆,使储丝筒左右往返换向时,储丝筒左右两端留有3~5 mm 的余量。

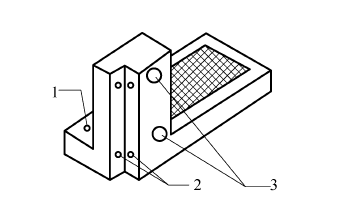

3.电极丝垂直找正

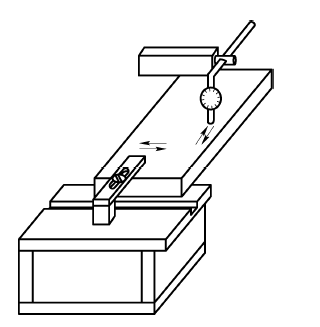

在进行精密零件加工或切割锥度等情况下需要重新校正电极丝对工作台平面的垂直度。电极丝垂直度找正的常见方法有两种,一种是利用找正块,一种是利用校正器。

1)利用找正块进行火花法找正

2)用校正器进行校正

校正器是一个触点与指示灯构成的光电校正装置,电极丝与触点接触时指示灯亮。

4.工件装夹

线切割加工属于较精密加工,工件的装夹对加工零件的定位精度有直接影响,特别是在模具制造等加工中,需要认真、仔细地装夹工件。

1)线切割加工工件装夹注意事项

(1)确认工件的设计基准或加工基准面,尽可能使设计或加工的基准面与X、Y 轴平行。

(2)工件的基准面应清洁、无飞边。经过热处理的工件,在穿丝孔内及扩孔的台阶处,要清理热处理残物及氧化皮。

(3)工件装夹的位置应有利于工件找正,并应与机床行程相适应。

(4)工件的装夹应确保加工中电极丝不会过分靠近或误切割机床工作台。

(5)工件的夹紧力大小要适中、均匀,不得使工件变形或翘起。

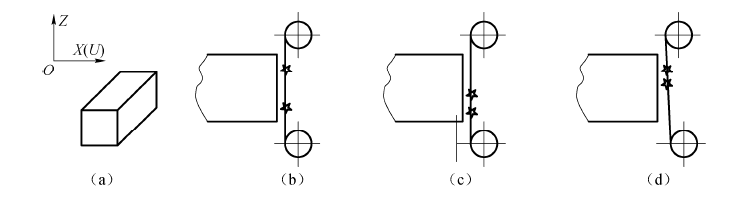

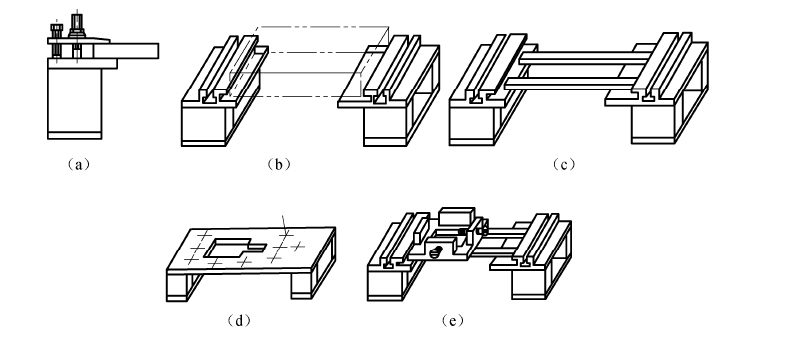

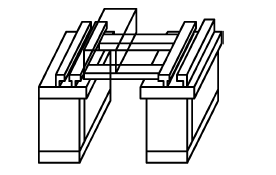

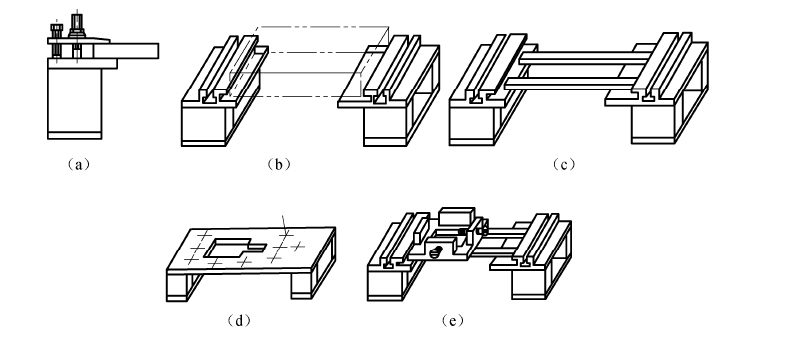

2)线切割装夹方法

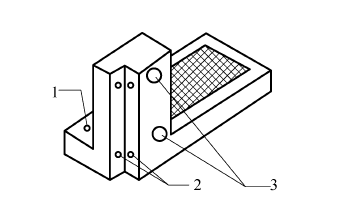

(1)悬臂支撑方式装夹工件。

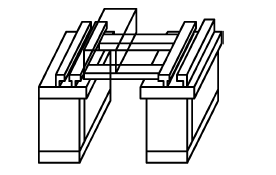

(2)两端支撑方式装夹工件。

(3)桥式支撑方式装夹工件。

(4)板式支撑方式装夹工件。

(5)复式支撑方式装夹工件。

5.工件找正

工件安装到机床工作台上后,在进行装夹和夹紧之前,应先对工件进行平行度的找正,即将工件的水平方向调整到指定角度,一般为工件的某个侧面与机床运动的坐标轴(X、Y轴)平行。工件的找正精度关系到线切割加工零件的位置精度。

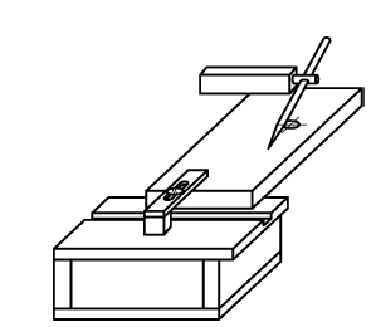

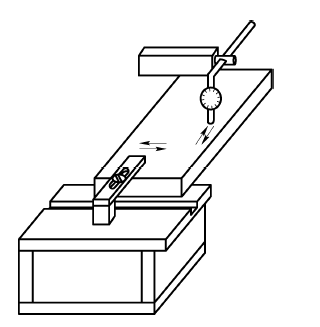

在实际生产中,根据加工零件的重要性,往往采用按划线找正、拉表法、固定基准面靠定法等方法。其中按划线找正用于零件要求不严的情况下。

1)画线法找正

2)拉表法

3)固定基面靠定法

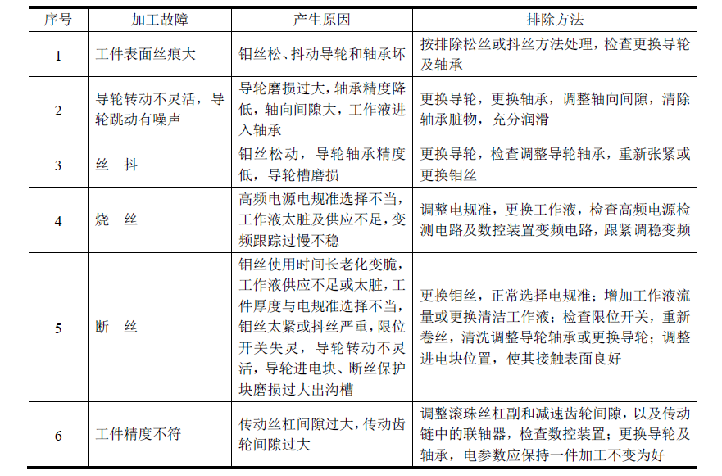

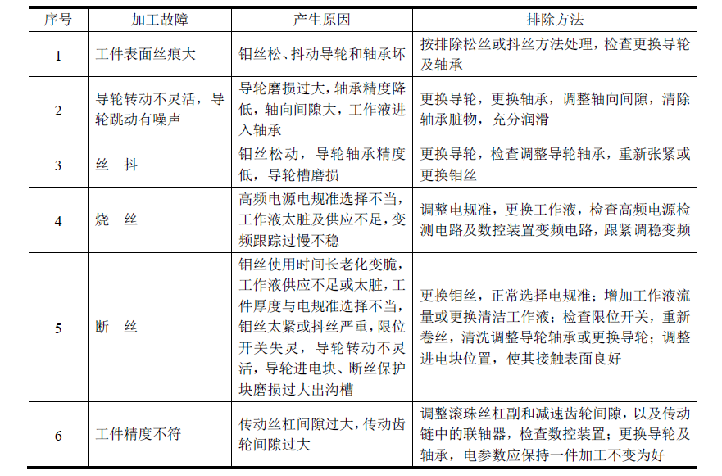

3.3.3 电火花线切割机床常见的故障与排除方法

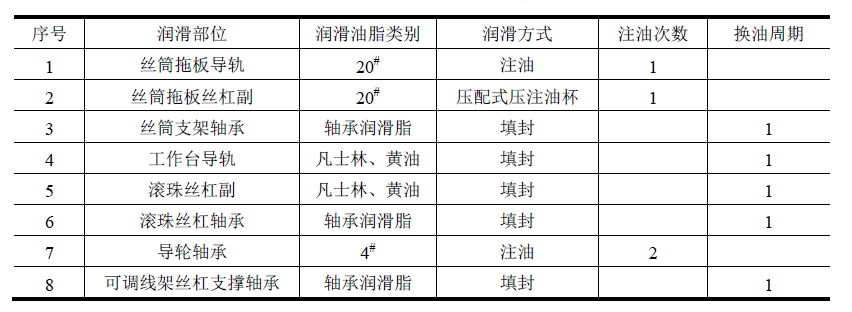

3.3.4 机床的润滑系统

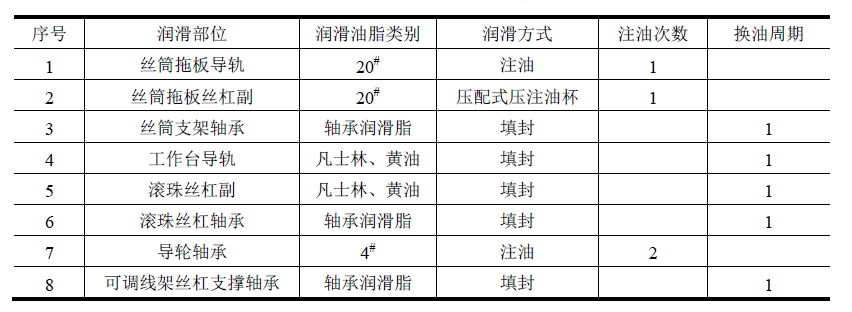

为了保证电火花线切割机床的各部件运动灵活,减少零件磨损,机床上凡有相对运动的表面之间都必须用润滑剂进行润滑。润滑剂分润滑油和润滑脂两类。对于运动速度高、配合间隙小的部位,用润滑油润滑;反之,对于运动速度低、配合间隙大的部位用润滑脂润滑。

线切割机床结构简单,运动速度较低,无须设置专门的自动润滑系统,只需定期进行人工润滑即可,详见表3-4。

3.3.5 电火花线切割机床的使用

1.电火花线切割加工的安全技术规程

电火花线切割加工的安全技术规程,可从两个方面考虑,一方面是人身安全,另一方面是设备安全,主要包括以下几点。

(1)操作者必须熟悉线切割机床的操作技术,开机前应按设备的润滑要求对机床有关部位进行注油润滑。

(2)操作者必须熟悉线切割加工工艺,能够适当地选取加工参数,按规定的操作顺序合理操作,防止断丝、短路等故障的发生。

(3)上丝用的套筒手柄使用后,必须立即取下,以免伤人。废丝要放在规定的容器中,防止混入电路和走丝系统中,造成短路、触电和断丝事故。停机时,要在储丝筒刚换向后尽快按下停止按钮,防止因储丝筒惯性造成断丝及传动件碰撞。

(4)正式加工工件之前,应确认工件位置是否安装正确,防止碰撞丝架和因超程撞坏丝杠、螺母等传动部件。对于无超程限位的工作台,要防止超程坠落事故。

(5)在加工工件之前应对工件进行热处理,尽量消除工件的残余应力,防止切割过程中工件爆裂伤人。加工时要将防护罩装上,机床运行时,严禁打开护罩,严禁手触电极丝。

(6)检修之前,应注意切断电源,防止损坏电路元件和触电事故发生。

(7)禁止用湿手按开关、电气部分。

(8)合理配置工作液,确保工作液包住电极丝,并注意防止工作液飞溅,防止工作介质等导电物进入电气部分。一旦电气短路造成火灾时,应先切断电源,用四氯化碳等合适的灭火器灭火,禁止使用水灭火。

(9)放电加工时,工作台不允许放置杂物,以免影响切割精度。机床周围禁止放置易燃、易爆物品,防止加工过程中因工作介质供应不足而产生放电火花,引起火灾。

(10)定期检查机床电气部分的绝缘情况,特别是机床床身应该具有良好的接地,检查机床时,不可带电操作。

(11)切割加工时不可随意走动,要随时观察加工情况,排除事故隐患。

(12)穿丝、紧丝时,务必注意电极丝不要从导轮槽脱出,并与导电块有良好接触。装夹工件时,要充分考虑装夹部分和电极丝的进刀位置与进刀方向,确保切割路线通畅。

(13)停机时,应先停高频脉冲电源,再停工作液,让电极丝运行一段时间,并等储丝筒反向再停走丝。工作结束后,关闭总电源,擦净工作台及夹具,并润滑机床。使用机床前,必须经过严格的培训,取得合格的操作证后才能上机工作。

2.线切割机床的日常维护和保养

线切割机床是技术密集型产品,属于精密加工设备,必须对机床机械进行日常的维护和保养,才能安全、合理、有效地使用机床。

(1)严格遵守机床安全操作规程使用机床。

(2)定期检查机床电源线、行程开关、换向开关等是否可靠。

(3)定期按机床说明书对机床各个零部件润滑。

(4)定期调整机床丝杠螺母、导轨、电极换丝挡和导电块。

(5)定期检查机床导轨、馈电电刷、挡丝块、导轮轴承等易损件,磨损应该更换。

(6)定期清洁和更换工作液,加工前检查工作液箱的工作液是否足够,同时检查水管和喷嘴是否通畅。

(7)必须在机床允许的规格范围内进行加工,严禁超重或超行程工作。

(8)突发故障,应立即切断电源,校专业维修人员进行检修。

(9)每天工作结束清洁机床,清理工作区域,擦净夹具及附件等。