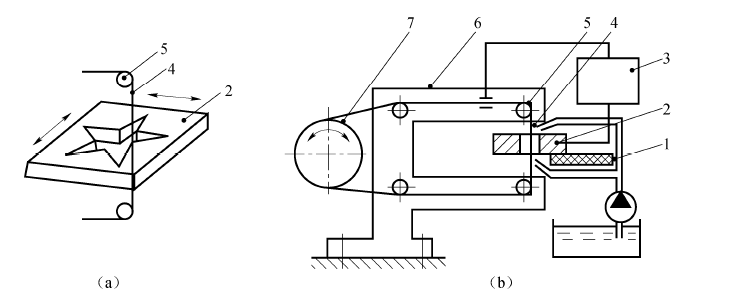

3.1.1 电火花线切割加工的原理

电火花线切割加工的基本原理是利用移动的金属线(黄铜丝或钼丝)作为电极(负极),工作台作为正极,在线电极和工件之间施加高频的脉冲电压,并置于乳化液或者去离子水等工作液中,使其不断产生火花放电,工件不断被电蚀,从而达到对工件进行加工的目的。它具有“以不变应万变”切割成形的特点,可切割各种二维、三维和多维表面。

电火花线切割加工与电火花成形加工一样,都是基于电极间脉冲放电时的电蚀现象

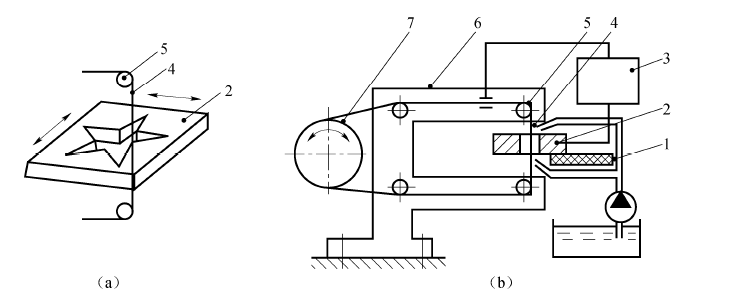

如图3-2 往复高速走丝电火花线切割工艺及机床示意图

利用钼丝4 作为工具电极进行切割,储丝筒7 使钼丝做正反向交替移动,加工能源由脉冲电源3 供给。在电极丝和工件之间浇注工作液,工作台在水平面两个坐标方向各自按规定的控制程序,根据火花间隙的状态做伺服进给移动,从而合成各种曲线轨迹,把工件切割成形。

3.1.2 电火花线切割加工的特点

数控电火花线切割加工具有以下特点:

(1)工件必须是导电材料,能加工传统方法难加工或无法加工的高硬度、高强度、高脆性、高韧性等导电材料及半导体材料。

(2)由于电极丝细小,因此可以加工细微异形孔、窄缝和复杂形状零件。

(3)由于工件被加工表面受热影响小,因此,适合于加工热敏感性材料;同时,由于脉冲能量集中在很小的范围内,因此加工精度较高。

(4)在加工过程中,电极丝与工件不直接接触,没有宏观切削力,有利于加工低刚度工件。

(5)由于加工产生的切缝窄,实际金属蚀除量很少,因此材料利用率高。

(6)与电火花成形相比,以电极丝代替成形电极,省去了成形工具电极的设计和制造费用,用简单的电极丝,靠数控技术实现复杂的切割轨迹,缩短了生产准备时间,同时加工周期也短,这不仅对新产品的试制很有意义,也提高了大批量生产的快速性和柔性。

(7)一般采用水基工作液,不会引燃起火,容易实现安全无人运转,安全可靠。

(8)直接利用电能进行加工,电参数容易调节,便于实现加工过程自动控制。

(9)由于采用移动的长电极丝进行加工,因此单位长度的电极丝的损耗较少,从而对加工精度的影响比较小,特别是在低速走丝线切割加工时,电极丝一次性使用,其损耗对加工精度的影响更小。

数控电火花线切割加工的缺点如下:

(1)因为使用电极丝进行贯通加工,所以不能加工盲孔类零件和具有阶梯表面的零件。

(2)因为使用一根很细的电极丝电蚀金属,能量有限,所以生产效率相对较低。

3.1.3 电火花线切割加工的应用范围

电火花线切割加工为新产品试制、精密零件加工及模具制造开辟了一条新的工艺途径。它主要应用于以下几个方面:

1.加工模具

适用于各种形状的冲模。调整不同的间隙补偿量,只需一次编程就可以切割凸模、凸模固定板、凹模及卸料板等。模具配合间隙、加工精度通常能达到0.01~0.02mm(往复高速走丝线切割机床)和0.002~0.005mm(单向低速走丝线切割机床)的要求。此外,还可以加工挤压模、粉末冶金模、弯曲模、塑压模等,也可以加工带锥度的模具。

2.切割电火花穿孔成形加工用的电极

一般穿孔加工用的电极和带锥度型腔加工用的电极,以及钨铜、银钨合金之类的电极材料,用电火花线切割加工特别经济,同时也适用于加工微细、形状复杂的电极。

3.加工零件

在试制新产品时,用线切割的方法在坯料上直接切割出零件,如试制切割特殊微型电动机硅钢片定子、转子铁芯,由于不需另行制造模具,可大大缩短制造周期、降低成本。另外修改设计、变更加工程序比较方便,加工薄件时还可以多片叠在一起加工。

在零件制造方面,可用于加工品种多、数量少的零件,特殊难加工材料的零件,材料试验样件,以及各种型孔、型面、特殊齿轮、凸轮、样板和成形刀具。有些具有锥度切割功能的线切割机床,可以加工出上下异形面的零件。线切割还可以进行微细加工及异形槽和“标准缺陷”的加工等。

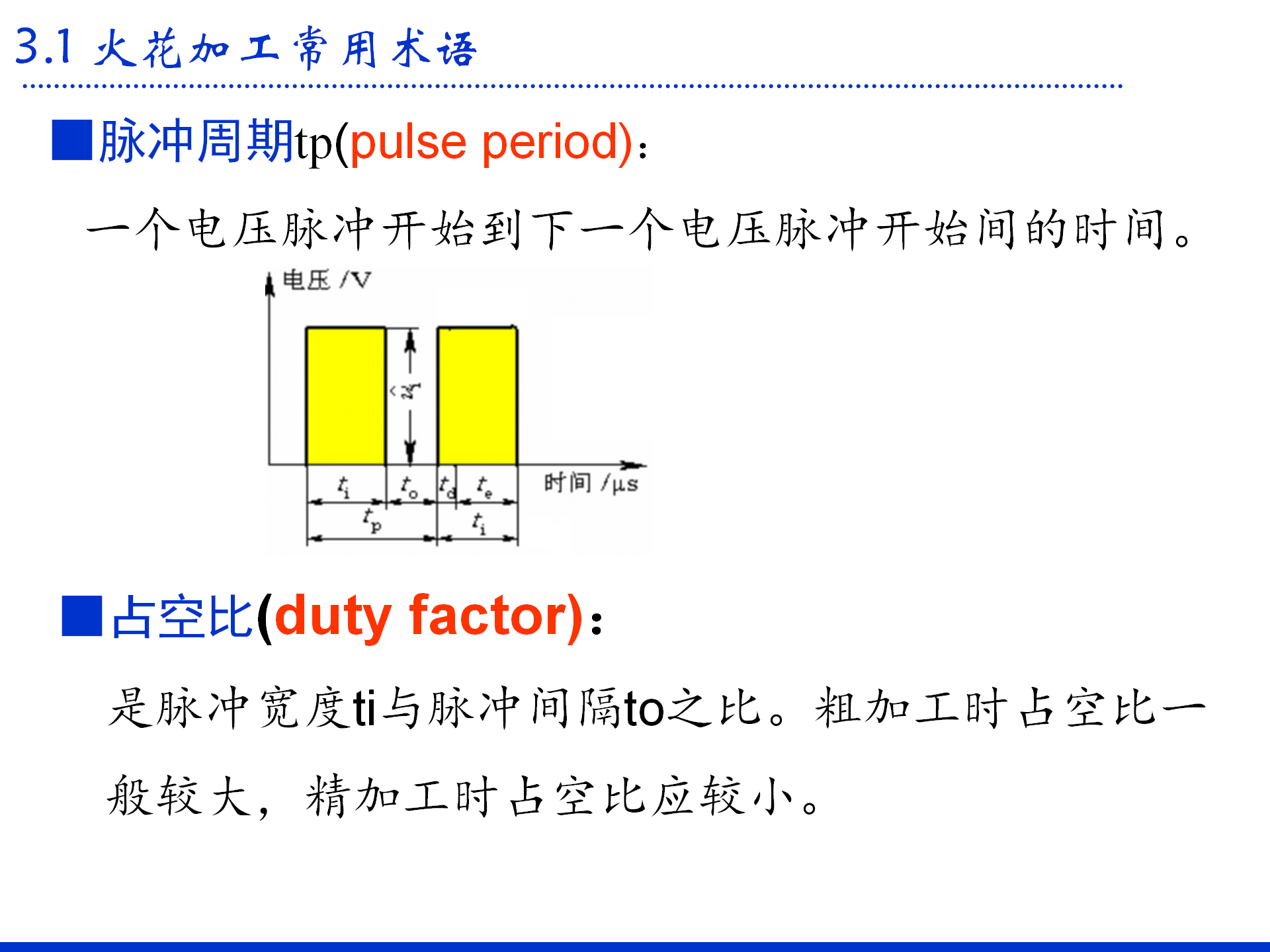

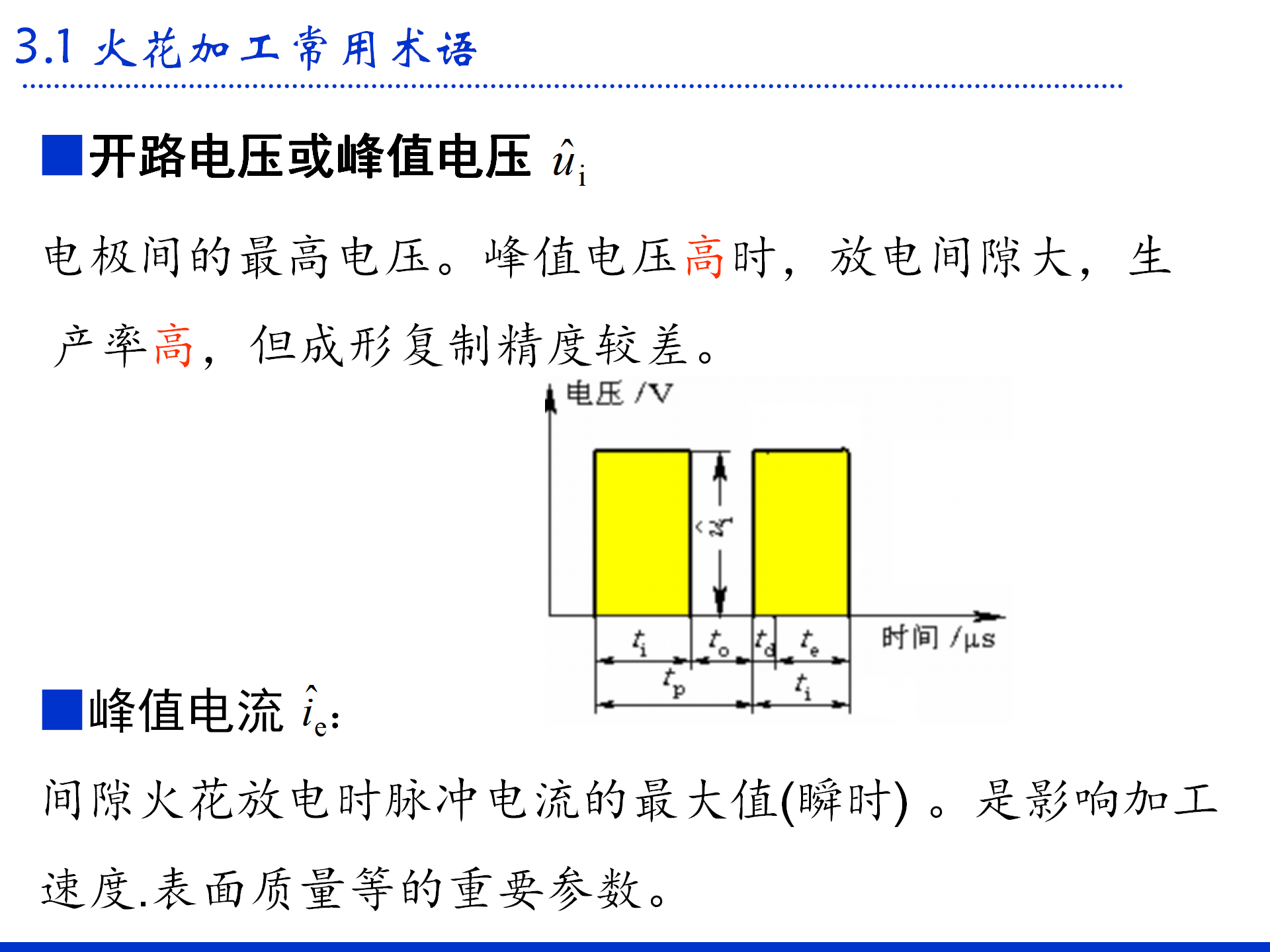

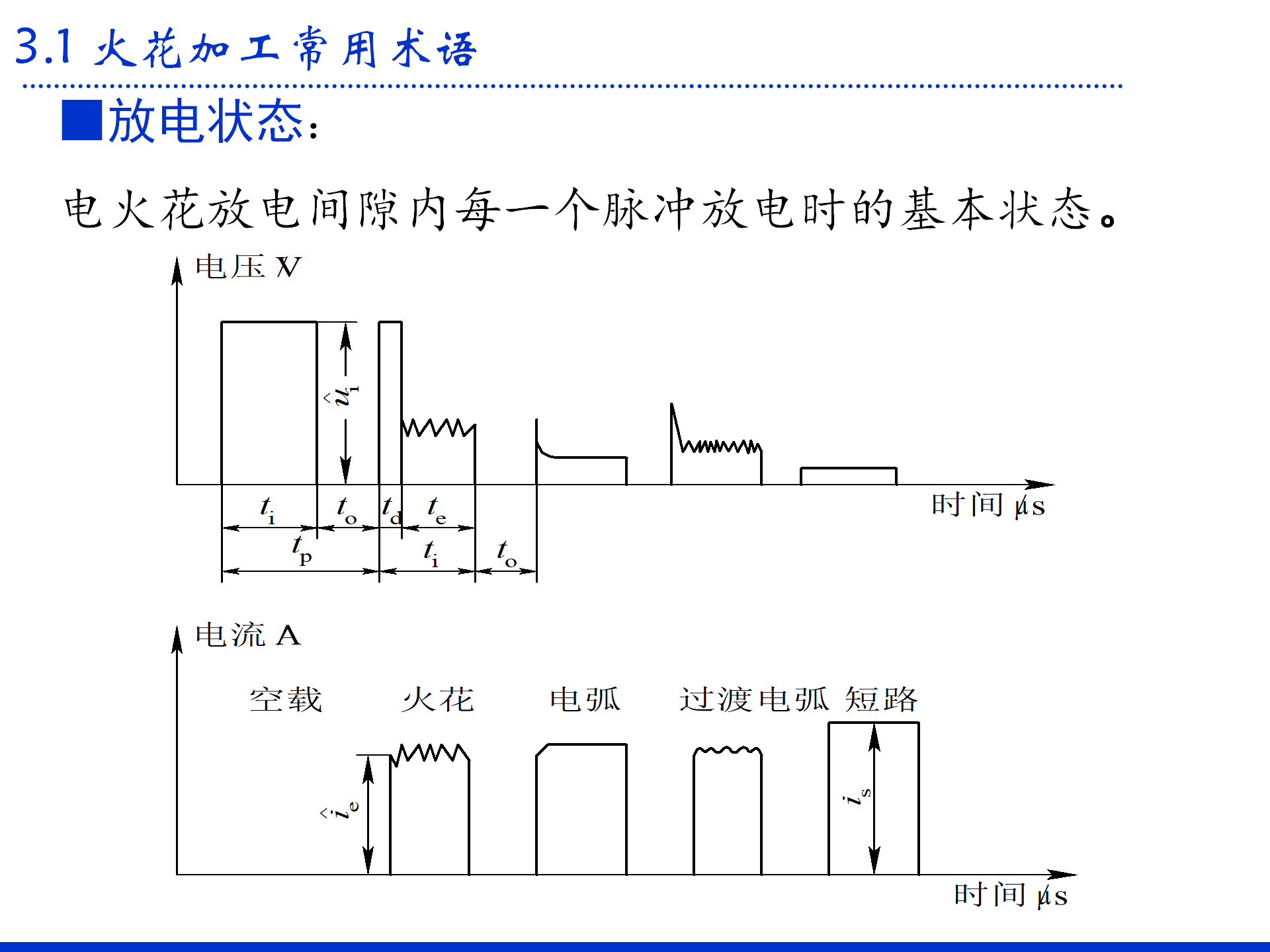

3.1.4 电火花线切割加工常用术语

(1)切割速度:在保持一定的表面质量的切割过程中,单位时间内电极丝中心线在工件上扫过的面积的总和(mm2/min)。

(2)快速走丝线切割(WEDM-HS):电极丝高速往复运动的电火花线切割加工,一般走丝速度为8~10m/s。

(3)低速走丝线切割(WEDM-HS):电极丝低速单向运动的电火花线切割加工,一般走丝速度为10~15m/min 范围内。

(4)线径补偿:又称间隙补偿或钼丝偏移。为获得所要求的加工轮廓尺寸,数控系统通过对电极丝运动轨迹轮廓进行扩大或缩小来进行偏移补偿。

(5)进给速度:加工过程中电极丝中心沿切割方向相对于工件的移动速度(mm/min)。

(6)多次切割:同一表面先后进行两次或两次以上的切割,以改善表面质量及加工精度的切割方法。

(7)锥度切割:钼丝以一定的倾斜角进行切割的方法。