产品成本核算

一、产品成本核算的意义和原则

(一)、产品成本与产品成本核算

1、产品成本:是指企业在生产某种产品过程中发生的各种费用总和。

2、产品成本核算:是指按确定的成本计算对象,通过对生产费用的汇集和分配,将生产费用在完工产品和在产品之间进行分配之后,计算出各种产品完工产品成本的过程。

(二)成本核算的意义

1、通过产品成本核算,计算出产品实际成本,可以作为生产耗费的补偿尺度,也是确定企业盈利的依据

2、通过产品成本核算,反映和监督各项消耗定额及成本计划的执行情况,可以控制生产过程中人力、物力和财力的

耗费

3、通过在产品成本的核算,反映和监督在产品占用资金的增减变动和结存情况

4、通过产品实际成本的核算,可与产品的计划成本、定额成本或标准成本等指标进行对比

(三)成本核算的原则

成本核算原则:是指在成本核算过程中应该遵循的基本规范。

应遵守的原则:

1. 实际成本计价基础原则 (以实际耗费为基础)

2. 合理配比原则 (本期成本负担)

3. 合法性原则 (管理费用不计入成品成本)

4. 重要性原则

5. 一贯性原则 (成本核算采用的方法前后各期必须一致)

6. 及时性原则

7. 权责发生制原则

二、产品成本核算要求

(一)严格执行国家规定的成本开支范围和费用开支标准

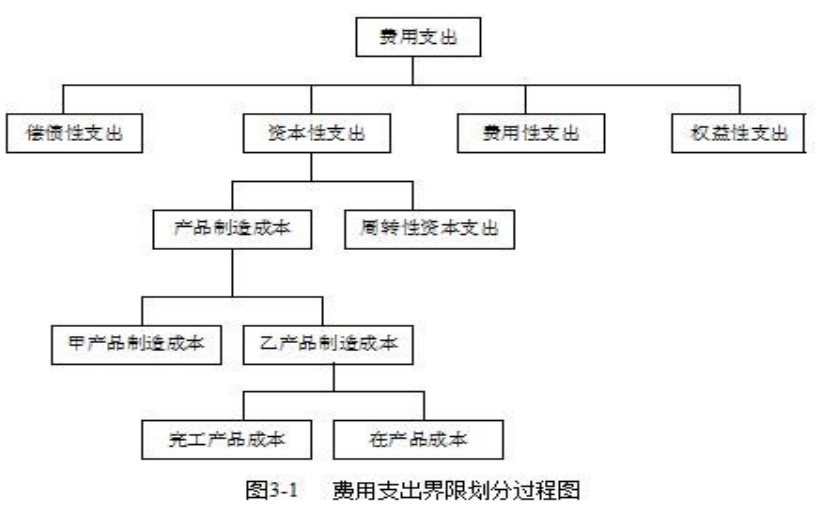

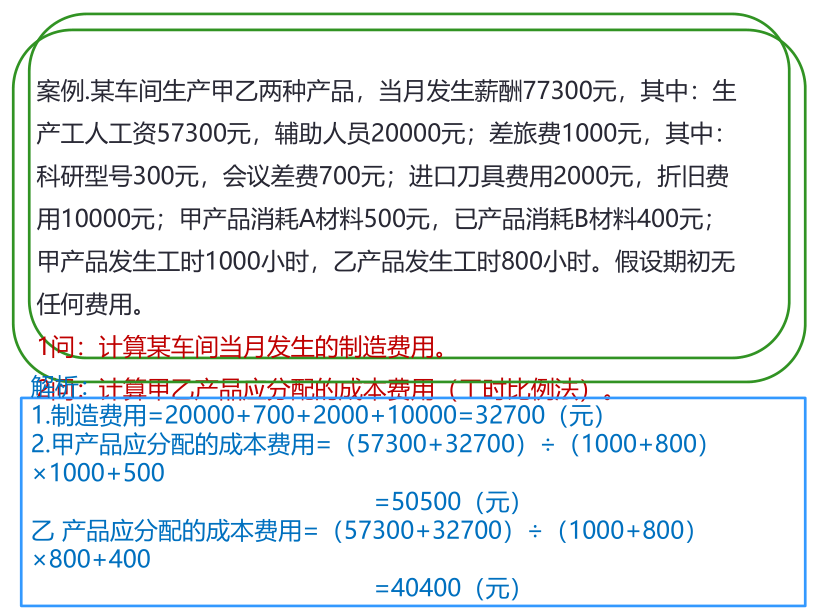

(二)正确划分各种费用界限

1.分清各个期间的费用支出界限

支出是企业生产经营活动的经常性业务,是为了达到特定的目的而由经济主体的支付行为而导致的资源减少。

(1)偿还债务的偿债性支出

(2)构成资产价值的资本性支出

(3)为获取当期收益的费用性支出

(4)为获取权益资本使用权的权益性支出

由于支出是有特定目的,这个特定目的可能是过去的,现在的,也可能是未来的。所以,费用支出发生首先应分清各个期间的费用支出界限。

2.分清资本性支出与费用性支出的界限

(1)资本性支出是以获取某项资产为目的,并构成该项资产价值的支出。

构成资产价值→在资产负债表中反映

(2)费用性支出是以获取当期收益为目的,并从当期收益中获得补偿的支出。

不构成资产价值→在利润表中反映

资本性支出只有在出售后才能全额转为费用性支出,并一次性从当期收益中获得补偿,或者在使用过程中采用摊销形式转为费用性支出,逐渐从当期收益中获得补偿。

3.分清计入产品成本和不应计入产品成本的资本支出界限

企业在生产经营过程中发生的各种资本性支出,不是全部都计入产品成本的。对于企业在生产经营过程中发生的一些周转性资本性支出,如购建固定资产、构成无形资产的支出,不应列入产品成本,而应计入固定资产、无形资产的价值中。

产品成本是指企业为生产产品在生产过程中所消耗的材料、工资和制造费用。所以,只有那些在生产过程中,为生产产品为目的的支出才能计入产品成本。

4.分清各种产品成本的界限

属于哪一种产品成本负担的费用,就应计入哪一种产品成本;对于不能直接计入各种产品成本的费用,应采用合理的分配标准,在有关产品之间进行分配。

5.分清在产品成本和产成品成本的界限

对需要计算在产品成本的某些产品,要采用适当的方法,将生产费用在产成品和在产品之间进行分配,不得人为地任意压低或提高在产品的成本,保证成本计算的真实性。

(三)选择适当的成本计算方法

1、生产特点:

(1)生产工艺特点

简单生产(单步骤生产)

复杂生产(多步骤生产)

(2)生产组织特点

单件生产 批量生产 大量生产

2、成本计算方法

品种法 分批法 分步法

品种法

是以产品的品种作为计算对象,归集生产费用、计算产品成本的一种方法。

不需要按步骤来计算成本,也不需要按步骤来计算半成品成本,因而这种成本计算方法比较简单。

主要适用于大批量单步骤生产的企业。

具有连续加工式多步骤工艺过程,大量或大批生产组织特点的产品,当管理上不需要分步骤计算产品成本,仅需要掌握完工产品的成本时,也可以采用品种法。

分批法

是以产品的批别或者订单作为成本计算对象,计算产品成本的方法。

具有装配式多步骤工艺过程、成批或单件生产组织特点的产品,由于其生产工艺过程是先将材料分别加工成各种零件、部件,然后将零件、部件装配成产品。生产车间是按照生产部门下达的生产批号或订货方的订单来组织产品生产的,在管理上需要掌握各批投产产品的成本,其成本计算,通常采用分批法。

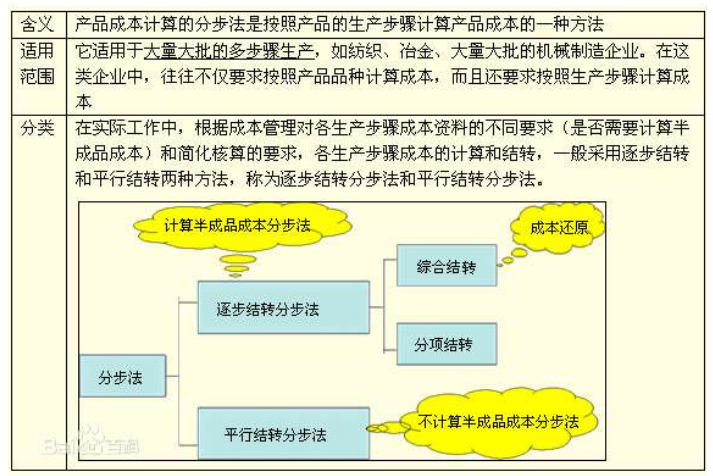

分步法

是按产品的生产步骤归集生产费用、计算产品成本的一种方法。

适用于大量或大批的多步骤生产。如机械、纺织、造纸等。

分步法由于生产的数量大,在某一时间上往往即有已完工的产成品,又有未完工的在产品和半成品,不可能等全部产品完工后再计算成本。因而分步法一般按月定期计算成本,并且要把生产费用在产成品和半成本之间进行分配。

分步法由于生产的数量大,在某一时间上往往即有已完工的产成品,又有未完工的在产品和半成品,不可能等全部产品完工后再计算成本。因而分步法一般按月定期计算成本,并且要把生产费用在产成品和半成本之间进行分配。

三、产品成本核算的一般程序

(一)确定成本核算对象

1、定义:成本计算对象是确定分配和归集生产费用的具体

对象,即生产费用承担的客体。成本计算对象表现为两个方面:

(1)成本计算实体,表现为产品或半成品。

(2)成本计算空间,表现为生产步骤或整个生产过程。

2、成本核算对象

(1)产品品种

(2)产品生产批别

(3)产品生产步骤

(二)确定成本计算期

1、定义:按成本计算对象归集费用计算成本的期限。

2、确定:

(1)按会计期间作为成本计算期

(2)按服务期间作为成本计算期

(三)日常费用的分配和归集核算

1、直接费用:发生时直接计入相关成本计算对象。

2、共同费用:发生后采用一定标准分配计入相关成本计算对象。