加工中心工艺设计

加工中心是配备大型刀库和自动换刀装置的数控机床。以不同类型数控机床为基础扩展成的加工中心也是不同类型的,可以有车削加工中心、镗铣削加工中心等不同分类。不同类型加工中心的工艺也有不同的特点。例如,车削加工中心的加工工艺与数控车床的加工工艺有较多的共同点。

本章所讲的加工中心特指数控镗铣加工中心。它是最早出现的加工中心,是一种以镗削和铣削加工为主,功能更为丰富的数控机床。它能够完成镗削、铣削、钻削、铰削、攻螺纹、切螺纹等多种加工,具备更强的加工能力、更大加工柔性和更高的生产率。

一、适合加工表面

与普通机床加工的表面相比,加工中心加工的表面具有如下特点。

(1)尺寸精度高,特别是形状精度和位置精度高 工件在加工中心上进行一次安装即可完成孔、平面、螺纹等多种型面的加工。加工过程由数控系统控制完成,采用了先进的刀具,因而加工尺寸精度高和形状精度高。如果加工过程中工件没有重新装夹,各个加工表面之间的相互位置精度较高。

(2)加工精度的一致性好 加工中心的切削加工过程都是在数控系统控制下完成,避免了人带入的不确定因素。加工中心往往配备了先进的加工刀具,减少了刀具磨损引起的加工误差。因此,加工中心加工一批工件,工件加工精度的一致性好。

(3)可加工工件结构复杂 加工中心上可加工工件的加工表面包括多种型面,例如轴颈孔、光孔、螺纹孔、平面、端面、斜面、曲面、槽等,以及它们的组合。并且这些加工表面之间可以有位置精度要求。

(4)生产率高 工件在加工中心上装夹一次即可完成多种型面加工,大幅度减少了时间定额。

与普通机床相比,加工中心设备复杂、刀具和设备投入成本都比较高,加工中心一般用于普通机床较难完成的加工。适合加工中心的零件通常有下面几类。

(1)既有平面加工,也有孔系加工的零件 既需要铣削加工,又需要镗削、钻削加工,特别是加工表面之间位置精度要求高,这类零件中典型的是箱体类零件。

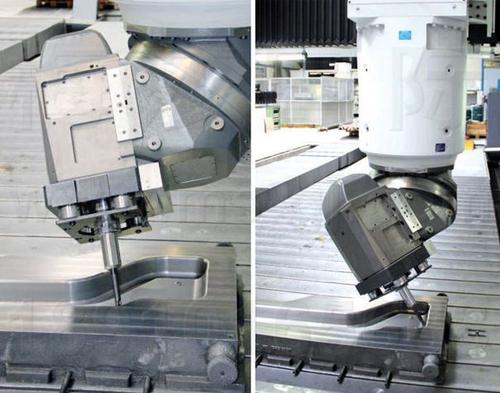

(2)结构复杂,普通机床难加工的零件 零件表面主要由复杂曲线、曲面构成,加工时需要多轴联动,普通机床上无法实现。这类零件主要包括模具、整体叶轮和凸轮等。

模具需要加工平滑过渡曲面。整体叶轮的叶面是复杂曲面,往往需要多轴联动加工。盘形凸轮、圆柱凸轮、端面凸轮等往往都可以用数学函数描述刀具轨迹,在加工中心上进行加工。

(3)不规则表面需要机械加工的异型零件 异型零件的不规则表面往往采用铸造、锻造等方法制造,不需要机械加工。若在新产品试制和关键设备修配时,制作单件异型零件,这种情况异型零件的不规则表面往往需要采用机械加工方法加工,可以采用多轴联动加工。

二、加工中心的选择

加工中心的选择从加工中心类型、规格和精度等三个方面进行,需要将经济因素与功能、性能等综合考虑。

1. 加工中心类型

通常,加工中心分为卧式、立式两种类型。

卧式加工中心适用于多工位加工,适用于位置精度要求高的零件(如箱体、阀体等)加工。规格相近的卧式加工中心价格比立式加工中心高许多。

立式加工中心适合于单工位加工的零件(如箱盖、泵盖、平面凸轮等)。显然,立式加工中心的工艺范围较卧式加工中心窄。

2. 加工中心的规格

加工中心的规格参数主要包括工作台大小、坐标行程、坐标数量、主电机功率等。

3. 加工中心的精度

依据机床精密程度不同,国产加工中心分为普通型和精密型两种。表3.3 给出了几项关键精度参数。

表3.3 加工中心精度等级

| 精度项目 | 普通型 | 精密型 |

| 精磨单轴精度 | ±0.01mm/300mm全长 | ±0.005mm全长 |

| 单轴重复定位精度 | ±0.006mm | ±0.003mm |

| 铣圆精度 | 0.03~0.04mm | 0.02mm |

4. 加工中心的功能

加工中心的功能包括数控加工功能、坐标轴联动控制功能、工作台自动分度功能等。

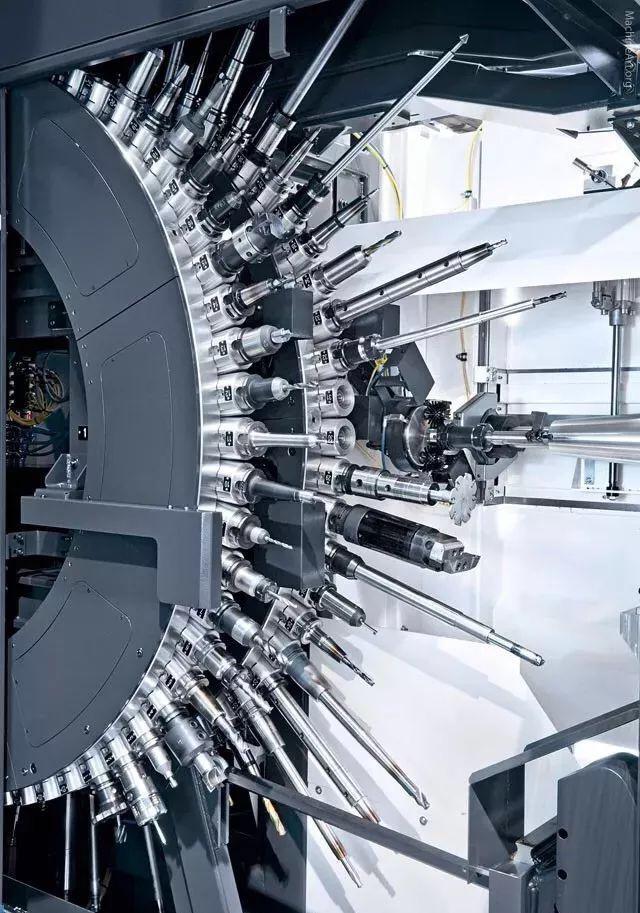

5. 刀库容量

依据加工零件的复杂程度计算出工件一次装夹能够完成的加工和所需的刀具数量。

6. 刀柄和工具的选择

刀柄是机床主轴与工(刀)具之间的连接工具。加工中心上一般采用7:24圆锥刀柄,是标准化和系列化产品。

数控铣削刀具广泛采用可换刀片设计,可换刀片参见附录E。

数控加工工具系统参见附录G。

7. 刀具预调仪

刀具预调仪也称对刀仪,是用来调整或测量刀具尺寸的。多台机床共用一台刀具预调仪可以提高对刀仪的利用率。

三、加工方案设计

1. 平面、平面轮廓、斜面、曲面加工

在加工中心上,平面、平面轮廓、斜面、曲面的加工只能采用铣削方式。

2. 孔与内圆表面加工

孔加工表面直径大于Ф30mm,并且已经有孔的内圆表面加工往往采用粗镗→半精镗→倒角→精镗的加工方案。若没有孔,则先锪平端面,打中心孔,然后采用钻孔→扩孔(倒角)→精镗(或铰)的加工方案。

3.螺纹加工

在加工中心上,螺纹(孔)加工方案依据孔径大小确定。孔径大于M20mm的螺纹可采用镗削加工。孔径在M6~M20之间的螺纹通常采用攻螺纹方式加工。小直径丝锥容易折断,孔径小于M6的螺纹通常只在加工中心上完成底孔加工。螺纹采用其他设备或手工进行攻丝。

四、 加工顺序

加工中心功能十分丰富,往往具有数控铣床的全部功能,并且加工轴数较数控铣床还可能多,还可以完成镗床与钻床功能。

在加工中心上加工的零件一般都有多种表面需要加工,加工工序划分为多个工步,使用多把刀具加工,因此加工顺序设计是否合理会影响工件的加工精度、加工效率、经济效益等。

与普通机械加工类似,数控加工中心的加工顺序也要遵循“先粗后精”“先主后次”“基准先行”“先面后孔”的一般原则。除此之外,还要考虑以下事项:

(1)减少换刀次数 不换刀而用同一把刀具加工,可以获得更好的加工面之间相对位置关系。增加换刀次数,还会降低加工效率。

(2)减少走刀路线的空行程 按照最短路线的目标设计加工表面的加工次序。

加工中心常采用的加工方案:粗铣大平面→粗镗大孔、半精镗大孔→立铣刀加工→加工中心孔→钻孔→攻螺纹→平面和孔精加工(精铣、铰、镗等)。

加工中心的加工工艺设计应注意避免如下情况产生的精度降低:加工中心的刀具多采用悬臂梁结构,结构刚度较差。加工中心的加工能力较强,一次加工多个加工表面,材料内部应力来不及充分释放,没有充分的时效过程,因而加工后零件可能发生应力形变。

加工中心工艺设计需注意切削加工过程的断屑措施设计,避免切屑缠绕刀具或工件。

五、 定位基准与工件装夹

加工中心的加工能力强,加工零件种类较多,几乎包括所有类型工件。加工中心上加工工件的定位基准因工件类型和工件结构不同而不同。工件在加工中心上的装夹也因定位基准不同和工件结构形状差异有多种方式。工件在加工中心上的定位基准通常需要考虑如下事宜:

(1)工件上应该有一个或几个共同的基准,采用该基准作定位基准可以确保工件多处装夹后,其加工表面的相互位置关系能更高精度保证。

(2)工件一次装夹后可以完成更多的表面加工。

(3)定位基准优先选用已经存在的表面或孔。

生产线上的加工中心多配备液压专用夹具安装工件。选用或设计加工中心的夹具需要考虑以下两点:

(1)夹具不能妨碍进给运动,或者夹具不能与刀具的走刀路线干涉。

(2)确保夹紧变形最小。

六、走刀路线

加工中心进行表面加工主要采用铣削方式,进行孔加工采用镗削与钻削方式。加工中心上走刀路线分为铣削走刀路线和孔走刀路线。加工中心的铣削走刀路线设计与数控铣床的走刀路线设计基本一致,这里不再赘述。下面着重探讨孔系走刀路线设计。

加工中心的孔加工过程一般是首先将刀具在xOy平面内快速定位运动到孔中心线的位置上,然后刀具沿z向进给运动,进行孔加工。孔加工走刀路线包括xOy平面内的点位运动路线和z向进给路线。

1. xOy平面内的点位运动路线

加工中心xOy平面内的点位运动路线设计原则如下:

(1)定位准确 设计走刀路线时要避免机床进给系统的反向传动间隙对加工孔位置定位精度的影响。

(2)定位迅速 在刀具不与工件、夹具和机床碰撞的前提下,走刀路线的空行程尽可能短,定位省时迅速。

(3)准确优先 若定位准确与定位迅速不能兼得时,优先选择定位准确的走刀路线。

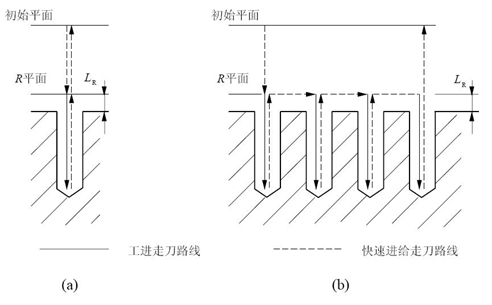

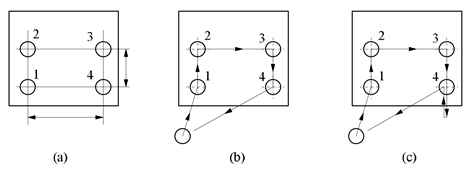

如图(a)所示零件有四个孔需要加工。

按照定位迅速原则,最短路线如图(b)所示,但是孔4的定位精度受机械进给系统的反向传动间隙影响。

采用图(c)所示走刀路线,对孔4定位单独处理,保证了定位精度。为清晰表达一条线上的往返走刀路线,将其画成分开的两条线。

2. Z 向进给路线

刀具在z向进给路线分为快速进给阶段和工作进给阶段。刀具首先从初始平面快速移动到R平面,R平面至工件加工表面距离。然后,刀具以工作进给速度进行z向进给至加工尺寸,然后快速返回至R面。为清晰表达一条线上往返走刀路线,将其画成分开的两条线。若只加工一个孔,则从R面继续快速返回至初始平面,如图(a)所示。若加工多个孔,则在R面(xOy平面)内进行点位运动,移动至下一个孔的位置进行孔加工,直至全部孔加工完毕,从R面继续快速返回至初始平面,如图(b)所示。