数控铣床工艺设计

数控铣削是机械加工中最常用和最主要的数控加工方式之一,数控铣床与普通铣床加工原理相同。由于数控铣床采用数控系统实现进给轴联动,因此能够完成更加复杂的表面加工,能够完成普通铣床不便进行的加工。

一、适合加工表面

适合数控铣床加工的表面类型主要有如下几种。

(1)平面 平行、垂直于水平面的平面是适合铣床加工的表面。由于数控铣床可以实现各个数控轴联动,可以方便地编程加工与水平面呈一固定角度的平面。展开面是平面的表面,若可以便于数控编程,也可以加工。

(2)变角度斜面 加工表面与水平面倾斜,且倾斜角度沿某一直线方向连续变化而产生的斜面。

(3)曲面(适合数控编程的) 可以用数学函数描述的空间曲面,如涡轮叶片、螺旋桨叶片。随着曲面复杂程度增加,需要采用更多联动轴数的数控铣床。

二、定位基准与工件装夹

数控铣床上夹紧工件的方式与普通铣床类似。

在生产批量较大时,数控铣床普遍采用液压夹紧的专用夹具,实现自动化程度较高的快速装卸工件,充分发挥数控铣床的高生产率优势。单件小批量生产时,数控铣床广泛采用通用夹具装夹工件,如平口虎钳、万能分度头、压板、组合夹具等。

数控铣床加工工件的定位基准选择应该尽量减少工件装夹次数,尽量在一次工件装夹中实现更多的表面加工,充分发挥数控加工的优势。通常,优先选用工件上较大的平面和定位孔实现其在数控铣床上的定位。

三、刀具

数控铣床上可使用的刀具种类很多,常见的有如下几种。

(1)面铣刀 面铣刀的圆周表面和端面上都有切削刃,端部切削刃为副切削刃。面铣刀多为镶齿结构。

(2)立铣刀 立铣刀的圆周表面和端面都有切削刃,圆周表面的切削刃为主切削刃,端面上的切削刃为副切削刃。直径较大的立铣刀采用镶齿结构。

(3)模具铣刀 模具铣刀由立铣刀发展而来,通常包括圆锥铣刀、圆柱球头铣刀、圆锥球头立铣刀等三种主要类型。Ф16mm以上模具铣刀制成镶齿结构。

(4)成形铣刀 多为加工成型表面设计制造的铣刀,常见的如键槽铣刀、鼓形铣刀等。

数控铣削刀具广泛采用可换刀片设计,可换刀片参见附录E。

数控加工工具系统可参见附录G。

四、 数控铣削方式

在铣削加工中, 依据刀具切削的线速度方向与工件运动方向的关系可以分为顺铣与逆铣两种铣削方式。

顺铣是指刀具切削的线速度方向与工件运动方向相同;

逆铣则是指刀具切削的线速度方向与工件运动方向相反。

铣削加工中采用顺铣还是逆铣,对工件表面粗糙度有较大的影响。根据工件的加工要求,材料的性质、状态、机床及刀具等条件综合考虑确定铣削方式。

在普通铣床上根据其进给传动系统的结构特点,采用顺铣时会造成工作台受切削力的作用而沿进给方向窜动的现象,通常称为“拉刀”,常采用逆铣切削方式。

数控机床采用高精度的传动系统,消除了反向间隙,传动系统的刚性好,可以有效地避免“拉刀”现象的发生,充分发挥顺铣切削方式的优点,具体如下:

(1)顺铣时切削刃从工件外部切入工件,切削厚度由大变小,减少工件与刀刃之间的挤刮,有利于工件切削和减少刀具磨损;

(2)顺铣可以避免过切现象的产生;

(3)顺铣有利于减少切削热;

(4)顺铣可降低刀具负载,获得较好的加工表面质量。

一般情况下,尽可能采用顺铣,尤其是精铣内外轮廓,精铣铝镁合金、钛合金或耐热合金时,应尽量按顺铣方式安排走刀路线。

对于表面硬化比较严重的铸件和锻件,为了保护刀具,则应采用逆铣。

五、走刀路线设计

影响走刀路线的因素很多,有工艺方法、工件材料及状态、加工精度及表面粗糙度要求、工件刚度、加工余量、刀具的刚度及耐用度、机床类型和工件的轮廓形状等。在确定铣削走刀路线(加工路线)时,主要应遵循以下原则:

(1)精加工要求能保证零件的加工精度和表面粗糙度,这是必须实现的要求;

(2)粗加工和半精加工要求加工余量均匀;

(3)设计最短的走刀路线,这样既可简化程序段,又可减少刀具空行程时间,提高加工效率;

(4)应使数值计算简单,程序段数量少,以减少编程工作量。

此外,在设计走刀路线时,还要综合考虑工件、机床与刀具等多方面因素,确定一次走刀还是多次走刀,以及设计刀具的切入点与切出点、切入方向与切出方向。在铣削加工中,还要选择采用顺铣还是逆铣等。

对不同类型加工表面,数控铣削走刀路线设计要点是不同的。

1. 柱面铣削走刀路线

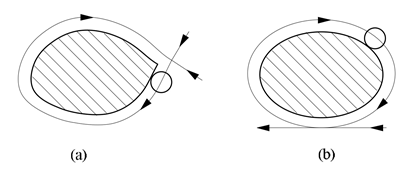

铣削柱面类零件外轮廓时,一般采用立铣刀的侧刃进行切削。为减少接刀痕迹,保证零件表面质量,不允许在铣刀与表面轮廓接触时出现停刀和抬刀,避免沿轮廓线的法线方向切入和切出。例如铣削下图(a)所示外表面轮廓时,铣刀应沿零件轮廓曲线的延长线上切入和切出零件表面,而不应沿法向直接切入零件。若外轮廓曲线不允许外延(见图(b)),则刀具只能沿外轮廓曲线的切向切入切出,并将其切入、切出点选在零件轮廓曲线平滑过渡处。

铣削封闭的内轮廓表面时,若内轮廓曲线允许外延,如图(a)所示,则应沿切线方向切入切出。若内轮廓曲线不允许外延(见图(b)),则刀具只能沿内轮廓曲线的切向切入切出,并将其切入、切出点选在零件轮廓曲线平滑过渡处。

2. 平底槽面铣削走刀路线

平底槽面加工是常见的数控铣削加工表面,它既包括底面的平面加工,也可以包括轮廓表面的侧面加工。一般采用球头铣刀或成形铣刀进行切削。常见的走刀路线有四种。图(a)为单方向切削进给,抬刀返回,是单向行切走刀方式。特点是走刀轨迹计算简单,抬刀次数多,加工效率低,槽侧面表面粗糙度值较大。图(b)为往返双向切削进给,是往返行切走刀。其特点是加工效率高,且表面粗糙度有所改善。图3(c)为环形切削进给,是环切走刀。特点是走刀轨迹计算复杂,耗时多,编程繁琐,槽侧面表面粗糙度值较小。环切走刀一般只用于内槽加工和凸凹明显的曲面,在平面加工中较少采用。图(d)为复合切削进给,它是前三种走刀方式的复合,可以充分发挥三种走刀方式的优点。

3.曲面铣削走刀路线

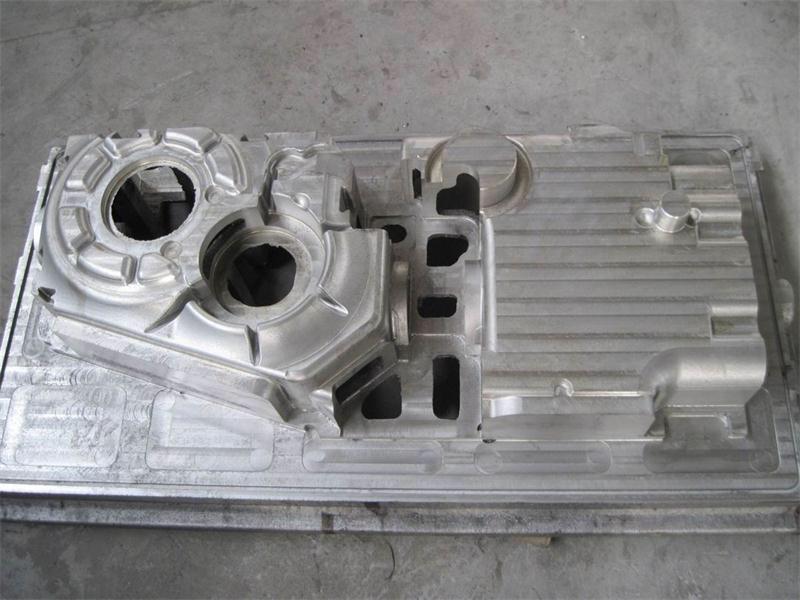

在机械加工中,常会遇到各种曲面类零件,如模具、叶片螺旋桨等。加工面为空间曲面的零件称为曲面零件。由于这类零件型面复杂,需采用两轴半联动、三轴联动、四轴联动、五轴联动等多坐标联动加工,因此多采用数控铣床、数控加工中心进行加工。

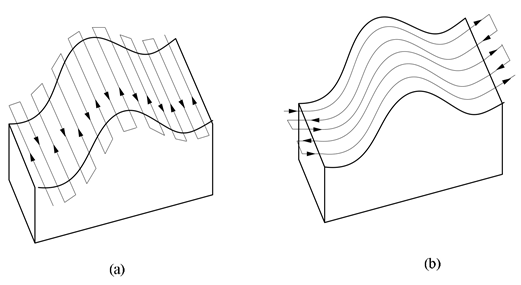

1)直纹面加工

若曲面零件的边界是敞开的,因没有其他表面限制,所以曲面边界可以延伸,球头刀应由边界外开始加工。

对于边界敞开的直纹曲面,加工时常采用球头刀进行“行切法”沿直线进给加工,即刀具与零件轮廓的切点轨迹是一行一行的,如下图所示,行间距按零件加工精度要求而确定。直纹曲面通常每次沿直纹母线加工,如图(a)所示,其刀位点计算简单,程序短,加工过程符合直纹面的形成,可以准确保证直纹母线的直线度。如果采用图(b)所示的加工方案,曲面的准确度高,但程序较长。

若曲面零件的边界不是敞开的,其加工与图所示的槽面加工类似,需要加工底面和轮廓侧面。显然,若图所示槽面的底面是曲面,加工更为复杂,往往需要多轴联动。

2)曲率变化不大和精度要求不高的曲面粗加工

曲率变化不大和精度要求不高的曲面粗加工常采用球头铣刀进行两轴半坐标的行切法加工,即x、y、z三坐标中的两个坐标轴联动插补,第三坐标轴作单独周期进给。

二轴半坐标加工的刀心轨迹为平面曲线,故编程计算比较简单,不需要采用复杂数控加工设备即可完成。

球头铣刀的刀头半径应选得大些,有利于散热,但刀头半径不应大于曲面的最小曲率半径。

在曲面行切法加工中,要根据轮廓表面粗糙度的要求及刀头不干涉相邻表面的原则选取第三坐标轴的单独周期进给量。

3)曲率变化较大和精度要求高的曲面精加工

曲率变化较大和精度要求高的曲面精加工常采用球头铣刀进行x、y、z三坐标轴联动插补行切法加工。

三轴联动加工常用于复杂空间曲面的精确加工(如精密锻模),但编程计算较为复杂,所用机床的数控装置还必须具备三轴联动功能。

4)叶轮、螺旋桨等零件的空间曲面加工

对叶轮、螺旋桨空间曲面仍然可采用“行切法”加工,但因其叶片形状复杂,刀具容易与相邻表面干涉,应采用从里到外的环切。如此设计有利于减少工件在加工过程中的变形,且常采用四坐标联动或五坐标联动加工。在切削成型点,铣刀端平面与被切曲面相切,铣刀轴心线与曲面该点的法线一致。空间曲面加工的编程计算相当复杂,一般采用自动编程。