数控车床工艺设计

数控车床是最为常见的数控设备,具有价格低和加工精度高的特点。

用数控车床取代普通车床进行机械加工,数控车削工艺设计具有显著的特点。

一、适合加工表面

与普通车床相比,数控车床的进给机构都采用数字控制,具有更高的自动化程度,因而数控车床的加工范围较普通车床有所扩大。如果工件能够在数控车床上恰当装夹,适合数控车削加工的表面主要有如下几类。

1. 精度要求高的回转表面,特别是加工误差一致性要求高

由于数控车床的车削加工是在数字控制系统的控制下完成的,在工件一次装夹后,数控车床可以完成更多和更复杂的回转表面加工,因此零件的加工表面精度较高,各个加工表面之间的位置关系更为准确,加工表面的形状精度也较高。正是数控车床的加工过程由数控系统完成,较大程度排除了人的参与,数控车床普遍采用较好的刀具,因而一次调整后数控车床加工的一批零件具有很好的一致性。

2. 表面加工质量高的回转表面

在工件材质、加工余量和刀具已经确定的条件下,工件加工表面质量取决于进给量和切削速度。数控车床往往具备恒速切削功能。在加工锥面时,可以依据锥面直径变化自动调整主轴转速实现恒速切削,因而可以获得较好的加工表面质量。在加工复杂回转表面时也可以获得相同的表面粗糙度值。

在数控系统控制下,数控车床可以很方便地改变加工表面质量。例如,同一圆柱表面分段车削出不同表面粗糙度。

3. 形状复杂的回转表面

数控车床的车削加工由数控系统控制实现,车床的进给轴可以实现数控联动,因而数控车床可以方便地加工各种能够用数学方程描述的回转表面。

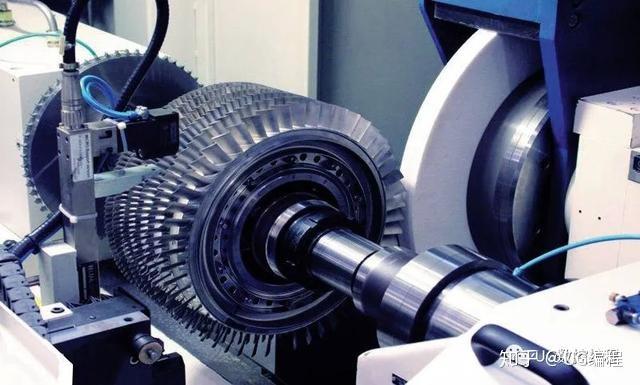

4. 特殊螺纹表面

由于数控系统的进给动作由数字控制实现,并能实现与主轴的联动,因而数控车床配合专用硬质合金成型刀具,可以方便地加工各种螺纹,并获得较高的加工质量。相比较,普通车床能够加工的螺纹数量只有有限的几种。

二、定位基准与工件装夹

数控车床主要进行回转表面加工,数控车床的加工工件大多数是回转体零件。因此,在多数情况下数控车床的工件定位采用回转轴线、回转体外圆或内孔。

以回转轴线为定位基准时,数控车床的工件装夹多采用双顶尖。

用回转体外圆作为定位基准时,数控车床多采用动力卡盘装夹工件。

动力卡盘是采用液压、气压等动力方式夹紧工件的三爪卡盘,便于快速装卸工件,提高数控机床利用率和生产率。为了适应高速切削,一些数控车床上安装了高速卡盘。在低端数控车床上也有采用普通三爪自定心卡盘等装夹工件。

用回转体内圆作为定位基准时,数控车床多采用心轴装夹工件,特别是液压等动力驱动夹紧的自定心心轴。

若加工工件为非回转体,不便于采用上述夹具安装工件。

当生产批量较大时,数控车床多配备专用车床夹具,以减少工件装卸时间,提高生产率。

单件小批量生产也可以采用单动四爪卡盘或花盘找正安装工件。

三、刀具

数控车床刀具对许多工艺参数都有直接影响,比如切削用量等。

与传统车床相比,数控车削对刀具提出了更高的要求,不仅要求刀具精度高、刚度大、寿命长,而且要求刀具尺寸稳定,刀具安装调整方便。因而,数控车床用车刀无论是刀具材质,还是刀具的尺寸精度都明显优于普通车床刀具。

数控车床的刀具也是种类繁多。按照刀片与刀体的连接方式不同,数控车床刀具主要分为焊接式和机夹可转位式两类。

(1)焊接式车刀

焊接式车刀是将刀片采用钎焊方式焊接在刀体上,具有结构简单、制造方便、刀具刚性大的优点。但是,焊接式车刀磨损后,刀片和刀体不便回收利用。

(2)机夹可转位车刀

机夹可转位车刀用可拆机械连接方式将刀片固定在刀体上。它往往由刀杆、刀片、垫片、夹紧元件等构成。当切削刃磨损后,卸下刀片更换切削刃。

机夹可转位刀片参见附录E,

机夹可转位车刀参见附录F。

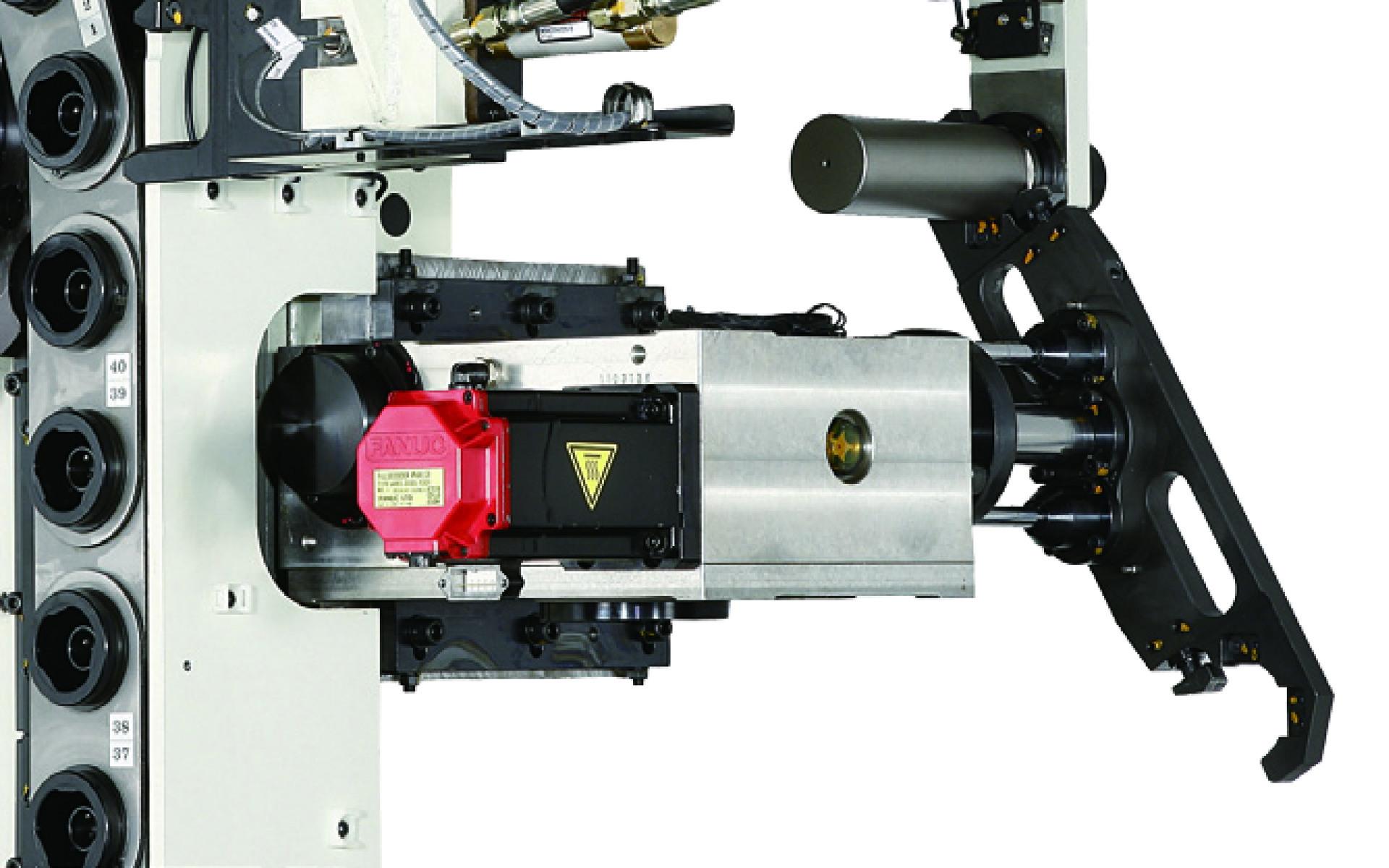

数控车床配备电动或液压回转刀架、电动方刀架、排式刀架等。

四、 工序划分

数控车削加工主要按照下面两种方式划分工序。

1. 按零件加工表面划分工序

将位置精度要求较高的表面安排在工件一次安装中完成,以免工件多次安装所产生的安装误差影响位置精度。这种方法适用于加工内容不多的零件。

2. 按粗、精加工划分工序

以粗加工中完成的工艺过程为一道工序,精加工中完成的工艺过程为一道工序。这种工序划分方法适用于零件加工后易变形或精度要求较高的零件。

五、加工顺序

与普通车削加工类似,通常依据先粗后精原则、基准先行原则、内外交替原则设计表面加工顺序。

除此之外,依据数控车削加工工件的结构与加工表面的特点,数控车削加工还要遵循先近后远的原则。

也就是说,离对刀点近的部位先加工,离对刀点远的部位后加工,以便缩短刀具移动距离,减少空行程时间。

六、走刀路线

数控车削的走刀路线由数控程序控制,在编写数控程序前应预先设计好走刀路线。走刀路线也是数控切削加工工艺设计中非常有特色的内容。

数控车削走刀路线可以分为两类:粗加工走刀路线和精加工走刀路线。

它们分别对应粗加工工序和精加工工序。

由于粗加工过程与精加工过程的任务不同,因而走刀路线设计要求与原则也不同。

1)粗加工(或半精加工)走刀路线

粗车过程以提高除去材料效率为主要目标,兼顾加工后剩余加工余量和加工表面质量,并为半精加工和精加工做准备。

为了提高生产率,通常设计长度较短的走刀路线。基本措施是缩短切削走刀路线长度,缩短空行程路线长度。通常通过巧用起刀点,巧设换(转)刀点,合理安排“回零”路线等方式设计长度较短的走刀路线。

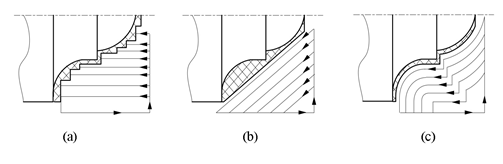

粗加工(或半精加工)的目标是去除金属,进给走刀路线有多种方式实现。

例如,阶梯切削进给走刀路线如图(a)所示,是“矩形”进给路线;

“三角形”进给路线如图(b)所示;

“工件轮廓线形”进给路线如图(c)所示。在同等条件下,上述三种进给路线中“矩形”进给路线切削所需时间(不含空行程)最短,刀具的损耗最小。

2)精加工走刀路线

精加工走刀路线是完工轮廓的连续切削进给路线。在安排一刀或多刀进行的精加工进给路线时,其零件的完工轮廓应尽量由一刀连续加工而成,避免停顿和换刀。

在设计各加工表面的加工精度要求不一致的精加工进给路线时,若各加工表面的加工精度要求相差不是很大,应以最严的精度为准,连续走刀加工所有部位;若加工表面的加工精度要求相差很大,则加工精度接近的加工表面应在一把车刀的走刀路线内加工,并且先加工精度要求较低的加工表面,最后再单独安排加工精度高的加工表面的走刀路线。

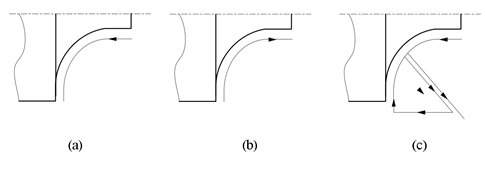

针对数控车床,走刀路线设计一般还要考虑如下两个原则。

(1)刀具实际工作角度应合理。

数控车削加工过程中,在数控加工程序控制下刀具的移动轨迹可以比较复杂。因此需要确保在车削过程中车刀实际工作角度处于合理数值范围内。

数控车床的机床运动相对固定,只能通过改变进给方向从而改变刀具实际工作角度。

图示圆弧面加工中,图(a)和图(b)所示的单方向“工件轮廓线形”连续切削进给路线会造成刀具实际工作角度变化较大,超出合理范围,这种按常规方式设计的进给路线并不合理,甚至可能将工件车削成废品。

改用图(c)所示双向进给路线则较为合理。

(2)走刀路线长度应短。

加工速度一定,若加工方案的走刀路线长度较短,则加工方案的额定工时较短,加工生产率较高。