基本尺寸链理论

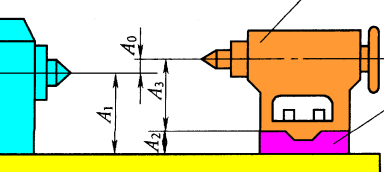

需要确定零件的结构要素间、零件与部件间的相互位置关系,也就是尺寸精度分析与计算问题,就需要用尺寸链理论。

一、尺寸链的概念、组成及特性

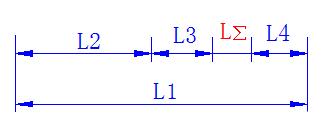

尺寸链(dimensionalchain)是指在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组。

1. 尺寸链的组成

组成尺寸链的各个尺寸称为尺寸链的环(link)。尺寸链的环可分为封闭环(closing link)和组成环(componentlink)。

尺寸链封闭环是尺寸链中最终间接获得或间接保证精度的那个环,换句话说,封闭环是在装配或加工过程中最后形成的一环。每个尺寸链中必有一个封闭环,且只有一个封闭环。

正确进行尺寸链分析与计算,封闭环的判定非常重要。

装配尺寸链中,封闭环是决定机器装配精度的环,换句话说,封闭环就是机器装配精度要求或精度指标;

工艺尺寸链中,封闭环必须在加工顺序确定后才能判断。

尺寸链中除封闭环以外的其他环都称为组成环。

组成环又分为增环(increasing link)和减环(decreasing link)。

若在其他组成环不变的条件下,某一组成环的尺寸增大,封闭环的尺寸也随之增大,则该组成环称为增环;反之,则为减环。

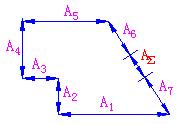

尺寸链一般都用尺寸链图表示。

2.尺寸链的特性

通过上述分析可知,尺寸链的主要特性是封闭性和关联性。

封闭性是指尺寸链中各尺寸的排列呈封闭形式。尺寸排列没有封闭的不能成为尺寸链。

关联性是指尺寸链中任何一个直接获得尺寸及其精度的变化,都将影响间接获得或间接保证的那个尺寸及其精度的变化。

二、尺寸链的分类

尺寸链有多种不同分类方法,

按尺寸几何特征分为长度尺寸链与角度尺寸链;

按尺寸链用途分为装配尺寸链、零件尺寸链和工艺尺寸链;

按其在空间的位置分为直线尺寸链、平面尺寸链和空间尺寸链。

长度尺寸链是由长度尺寸构成的尺寸链。

长度尺寸描述了零件两要素之间的距离。

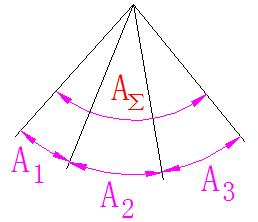

角度尺寸链是由角度尺寸构成的尺寸链。

角度尺寸描述了两要素之间的位置关系。角度尺寸链各环尺寸为角度量、平行度、垂直度等。

角度尺寸链一般有两类求解方法:角度转换法(均以角度表示要素关系,建立和求解尺寸链)和直线转换法(在统一长度范围,将要素关系表达为直线长度要求,建立和求解直线尺寸链)。

装配尺寸链是在机器设计或装配过程中,由一些相关零件的尺寸形成有联系封闭的尺寸组。

零件尺寸链是同一零件上由各个设计尺寸构成相互有联系封闭的尺寸组。设计尺寸是指设计图样上标注的尺寸。

工艺尺寸链是零件在机械加工过程中,同一零件上由各个工艺尺寸构成相互有联系封闭的尺寸组。

工艺尺寸是指工序尺寸、定位尺寸和基准尺寸。

直线尺寸链是全部环都位于两条或几条平行的直线上的尺寸链。

机械加工和机械装配过程中遇到的大多数尺寸链为直线尺寸链,

为阅读便利,本书着重讲解直线尺寸链计算。

平面尺寸链是全部环都位于一个或几个平行的平面上,但其中某些组成环不平行于封闭环的尺寸链。

平面尺寸链求解方法是将平面尺寸链中各有关组成环按平行于封闭环方向投影,将平面尺寸链简化为直线尺寸链来计算。

平面尺寸链计算方法详见附录A。

空间尺寸链是某些组成环没有位于平行于封闭环的平面上的尺寸链。

空间尺寸链求解方法如下:一般将空间尺寸链按三维坐标分解,转化成平面尺寸链或直线尺寸链。然后根据需要,求解平面尺寸链或直线尺寸链。

三、尺寸链的基本计算方法

通常,工艺尺寸链的计算方法有两种,即极值法和概率法。

1. 极值法

极值法,也称极大极小法,是以实现同规格零件完全互换为目标,按照尺寸链各组成环出现极值的综合误差情况计算封闭环。

极值法的优点是简便、可靠;缺点是当组成环数目较多时,会使计算结果过于严格,尺寸公差过小,超出许可条件或超出机械加工能力,而造成加工困难。

极值法的计算方法(略)

2. 概率法

依据概率理论,零件尺寸出现极值情况往往是小概率事件。

概率法是以保证大多数同规格零件具有互换性为目标,按照尺寸链各组成环出现大概率事件的综合误差情况计算封闭环。

概率法的优点是能够依据零件加工尺寸的概率分布情况,适当放宽对组成环的要求。特别是当尺寸链的组成环数目较多时,不至于使计算结果过于严格,以至于使机械加工制造成本过高或超出现有机械加工能力。其缺点是尺寸链计算较为繁琐,且会出现少量不合格品。

概率法在工艺尺寸链计算中应用相对较少。概率法计算公式参见本书机器装配工艺规程有关章节及相关参考资料。

四、尺寸链计算公式的使用方法

尺寸链计算公式使用方法有如下三种。

(1)正计算

尺寸链正计算是已知尺寸链各组成环,计算封闭环。尺寸链正计算主要用来验算尺寸设计的正确性,也称校核计算。

它既可以用于产品设计验算,也可以用于工艺设计验算。

(2)反计算

尺寸链反计算是已知尺寸链封闭环和各组成环的基本尺寸,计算各组成环的极限偏差。尺寸链反计算主要用在设计计算上,即根据机器的技术指标(即技术要求)来分配各零件的公差。它既可以用于产品设计,也可以用于工艺设计。

(3)中间计算

尺寸链中间计算是已知尺寸链封闭环和部分组成环的极限尺寸,计算某一组成环的极限尺寸。尺寸链中间计算常常用在工艺上。

通常,尺寸链反计算和中间计算通称为设计计算。

五、 工艺尺寸链的应用

与工艺尺寸链相比,装配尺寸链还有一些特殊性,而且装配尺寸链与装配工艺过程联系密切。

装配尺寸链内容将在本书装配工艺规程中探讨。

这里将讲述工艺尺寸链计算应用问题。

工艺尺寸链是解决机械加工工艺问题的一种重要手段。工艺尺寸链计算问题的关键是正确地确定尺寸链的封闭环。

六、位置尺寸链仿真模拟

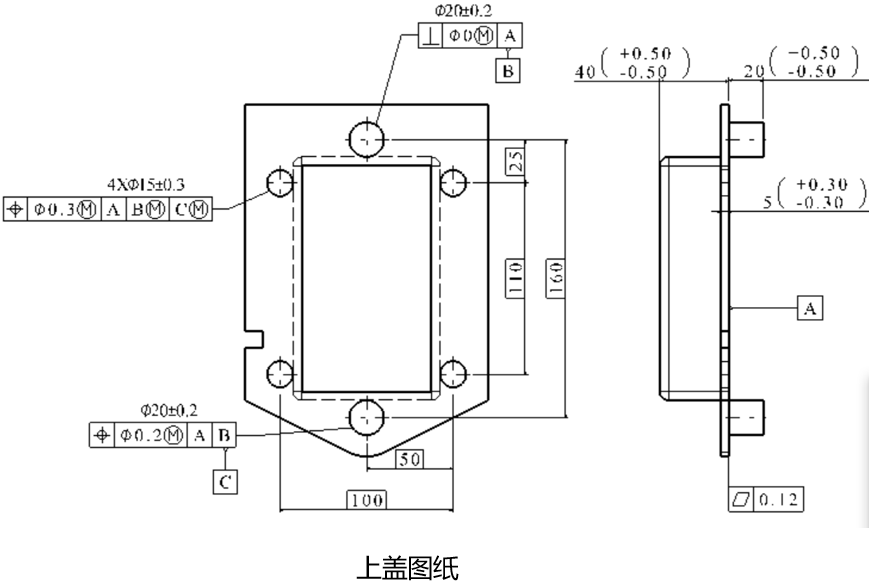

通过一个具体实例来说明如何解决图纸带M圈的多个零件装配问题。该实例中的公差,同时包含了基准和测量要素带M圈的情况。

其具体的装配过程如图所示,

(1)蓝色上壳体的两个定位销与紫色下壳体的两个定位孔装配;

(2)蓝色上壳体装配孔与紫色下壳体装配孔通过螺栓连接。

工程问题关注: 在当前公差要求下上下壳体在定位销与定位孔配合后,各个螺栓是否能顺利通过,其装配成功率是多少。

对于这种多轴穿多孔问题,常规的尺寸链方法是无法解决的,需要借助专业的公差分析软件—DTAS ,利用蒙特卡洛法对其进行仿真分析。

DTAS多轴穿多孔分析思路

DTAS模拟上下壳体多孔装配的思路如下,其关键是根据公差如何模拟制造零件及如何模拟孔销浮动。

1、根据图纸公差要求,构造基准模拟体来虚拟制造一定数目的上壳体;

2、根据图纸公差要求,构造基准模拟体来虚拟制造一定数目的下壳体;

3、利用DTAS Floating算法模拟上下壳体之间的浮动,并计算上下壳体各螺栓的通过率及总的通过率。

上壳体模拟

上下两个大圆代表上壳的两个定位销,大圆中蓝圈代表公差框中的公差值,大圆中红圈代表补偿后的公差值。由于定位销带M圈,红圈中心可在某些方向上获得一个位置补偿,大圆的圆心始终在红圈内浮动,上下两个大圈公差带中心距始终保持为160mm。大圆两边的四个小圆为四个安装孔,小圆中的蓝圈代表公差框中的公差值,小圆中红圈代表补偿后的公差值。四个小圈中的红圈,水平方向和垂直方向的中心距始终保持为100mm和110mm。四个小圆中红圈中心位置随两个大圆红圈中心位置变动而来回浮动。

下壳体模拟

上下两个大圆代表上壳体的两个定位孔,大圆中蓝圈代表公差框中的公差值,大圆中红圈代表补偿后的公差值,由于定位孔带M圈,红圈中心可在某些方向上获得一个位置补偿,大圆的圆心始终在红圈内浮动,上下两个大圈公差带中心距始终保为160mm。大圆两边的四个小圆为四个安装孔,小圆中的蓝圈代表公差框中的公差值,小圆中红圈代表补偿后的公差值。四个小圈中的红圈,水平方向和垂直方向的中心距始终保持为100mm和110mm。四个小圆中红圈中心位置随两个大圆红圈中心位置变动而来回浮动。

装配模拟

上下两个红圈分别代表下壳体的两个定位孔,两个蓝圈分别代表上壳体两个定位销。左右四个红圈分别代表上壳体的四个螺栓装配孔,四个蓝圈分别代表下壳体的四个螺栓装配孔。

可以看出: 由于上壳体销在下壳体孔中有浮动,从而影响周边螺栓孔的对中,并最终影响到螺栓的通过率。

DTAS仿真计算结果如图所示,上下壳体在当前公差下,装配成功的概率为56.82%。