数控加工工艺——复杂工程问题

生产实际中机械零件的结构是多样的,可能简单,也可能复杂;可能有轮齿,可能有花键,也可能有螺纹等。

在现实零件加工中,数控加工可能完成零件的全部加工,也可能是零件全部机械加工过程中的几道工序。

后者则要处理好数控加工与普通加工的衔接。

工程案例分析

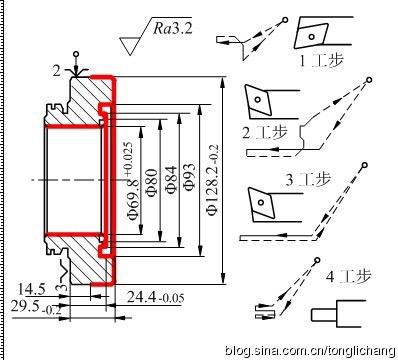

来自制造企业的载重汽车变速器的第四速变速齿轮见下图,它是典型的复杂圆柱齿轮,也是双联齿轮。

它的齿坯是中等复杂结构工件,采用数控加工方式加工。

生产类型是大批量,规模化生产。第四速变速齿轮的机械加工工艺具有代表性。

汽车变速器的变速齿轮零件

1.读图与主要加工表面识别

阅读载重汽车总图,变速器部件传递发动机功率,承担改变汽车车速和倒向行驶的功能。

阅读载重汽车变速器部件图。在变速器挂上第四挡位时,第四速变速齿轮传递发动机功率。

车轮在地面作用下产生负载转矩施加在变速器输出轴上,也是第四速变速齿轮的负载。

汽车运行过程中,路面情况是变化的,可能有较大冲击载荷。

阅读第四速变速齿轮零件图,其主要加工面可以分为两类:齿形表面和回转体表面。

回转体表面也就是齿坯表面,齿坯表面采用数控加工。

1) 齿形表面

第四速变速齿轮齿形的加工表面主要有32齿的圆柱斜齿渐开线齿形表面(用于啮合传动)和36齿的直齿渐开线齿形(结合齿)表面。

2)齿坯表面(数控加工)

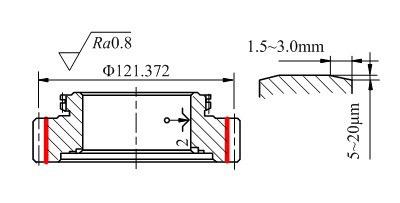

第四速变速齿轮齿坯的加工表面较多,几乎齿坯的全部表面都需要加工。

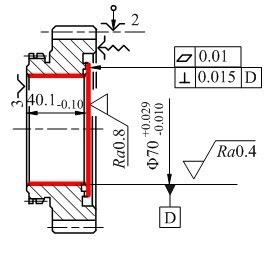

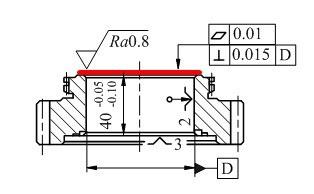

齿坯的结构复杂,包含各种回转体型面:内孔表面(Φ70)、外圆表面(Φ127.4)、端面、凹陷端面(Φ98旁端面)、外圆环槽(3×Φ88)等。并且有较高的垂直度和平面度要求。

内孔表面(Φ70)也是齿形加工的定位基准,它也是数控加工与齿形加工的衔接基准。

2.材料、毛坯与热处理

汽车变速齿轮一般选用20CrMnTi。最终热处理采用渗碳淬火,表面硬度58~63HRC,心部硬度33~48HRC。

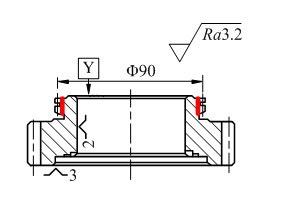

毛坯采用模锻工艺制造,锻造毛坯如下图所示。

预备热处理为正火处理,硬度为157~207HV。

3.加工方法与定位基准

齿轮坯是典型回转体零件,适合在车床上加工。

汽车变速器制造是大批量生产,汽车变速齿轮的齿坯加工宜采用生产率高的数控车床加工。

轮齿加工尽量采用生产率高的滚齿加工。

采用磨齿方案进行轮齿精加工。

接合齿无法采用滚齿加工,采用高效插齿机加工。

定位基准的选择:齿轮坯粗加工选择毛坯的一个端面定位,轮缘外圆定位夹紧。用数控车床车去齿轮坯的外圆一半、车端面、车内孔、车内孔端面;然后调头装夹,用已经加工过的齿轮坯外圆定位夹紧;车削另一半齿轮坯外圆、车端面、车内孔、车内孔端面。

在工件一次装夹内,完成外圆、端面、内孔、内孔端面加工,保证孔、外圆、端面间尺寸公差和形位公差。机床夹具采用自定心液压夹具。

轮齿加工定位基准选择:

热处理前,以齿轮坯内孔和轮缘端面定位。

热处理后,磨内孔和内孔端面以齿轮分度圆为定位基准,并夹紧。修磨齿形时以齿轮内孔及端面定位。

4. 典型工艺案例

第四速变速齿轮的机械加工可以分为齿坯加工和轮齿加工两部分,它们各自都可分为粗加工阶段和精加工阶段。

体现数控加工工艺特点和圆柱齿轮加工工艺特点的主要加工工序如下。

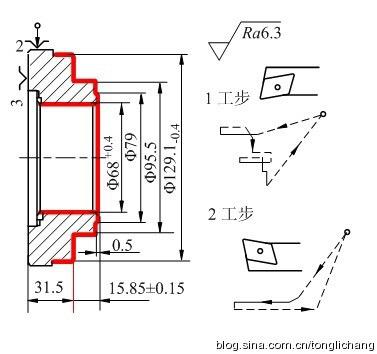

工序1、粗车外圆、端面、内孔、倒角。

数控车床

工序2、粗车外圆、端面、止口、内孔、倒角。

数控车床

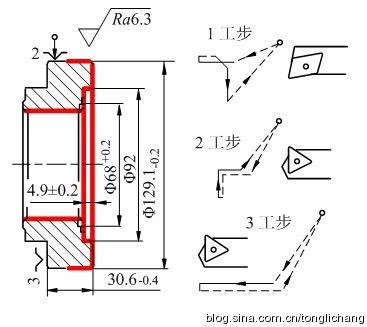

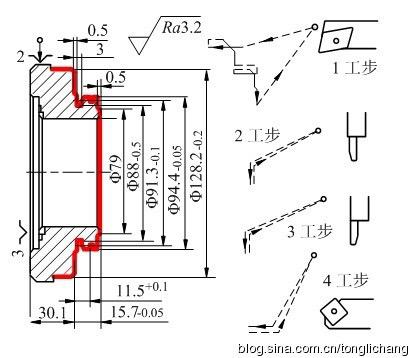

工序3、精车外圆、端面、空刀槽、锁环、倒角。

数控车床

工序4、精车外圆、端面、止口、内孔、环槽、倒角。

数控车床

工序5、滚齿加工。

高效滚齿机

工序6、插齿加工结合齿。

高速插齿机

工序7、中间检查

工序8、热处理

渗碳淬火,表面硬度,心部硬度

工序9、磨内孔、端面。

内孔端面磨床

工序10、磨端面。高精度卧式轴圆台平面磨床

工序11、磨齿形。蜗杆砂轮磨齿机

圆柱齿轮类加工工艺

齿轮材料选择以齿轮载荷、工况和工作寿命等为依据,通常选用机械强度、硬度等综合力学性能优良的材料。例如选用20CrMnTi,经过渗碳淬火处理,心部具有良好韧性,齿面硬度可达56~62HRC。例如选用38CrMoAlA,经过渗氮淬火处理,齿面可生成硬度很高的硬化层,抗疲劳点蚀能力强,且热处理变形小。非传力齿轮可采用铸铁材料。

小直径齿轮毛坯可采用圆钢,大直径齿轮毛坯常用铸件,中等直径高强度、高冲击、耐磨齿轮毛坯多采用锻件。

圆柱齿轮加工工艺过程分为两个阶段,即齿坯加工和齿形加工。

齿坯加工阶段加工完成齿轮的齿坯,它具有高精度的齿形加工定位基准。

齿形加工阶段将完成齿形加工。

若在齿形加工阶段进行了变形较大的热处理过程,则滚齿(或插齿)加工完成后进行装配基准加工和齿面精加工。

典型的齿轮加工工艺过程为:毛坯制造→预备热处理→齿坯(轴类、套类、盘类等)加工→中间检验→齿形粗加工、半精加工→最终热处理→修整齿形加工定位基准→齿形精加工→最终检验。

圆柱齿轮往往是带孔齿轮。齿形加工的定位基准往往采用内圆孔和一个端面,可以实现定位基准、测量基准、装配基准和设计基准重合。

依据性能需要,齿轮加工过程通常可安排两次热处理过程:预备热处理和最终热处理。

预备热处理安排在齿坯粗加工前,通常为正火或调质;

最终热处理安排在齿形加工后,通常采用渗碳淬火、渗氮处理、高频淬火、碳氮共渗等。

盘形齿轮的齿形加工的定位基准往往是内圆孔。淬火热处理后齿轮的内圆孔会发生变形,其直径可能缩小10~50μm,故需要对基准孔进行修整加工。修整加工采用磨削方式,以齿面定位,磨削加工内圆孔。

齿形加工方案:

精度7~8级非淬火齿轮的齿形加工方案可选插齿或滚齿。

精度6~7级非淬火的齿形加工方案可用滚齿(或插齿) →剃齿。精度6~7级淬火的齿轮,

若是单件小批生产, 齿形加工方案可用滚齿(或插齿)→齿面热处理→修整定位基准→磨齿;

若是大批大量生产,齿形加工方案可用滚齿→剃齿→齿面热处理→修整定位基准→珩齿。

成批生产的精度5~6级淬火齿轮加工方案可用粗滚齿→精滚(插)齿→齿面热处理→修正基准→磨齿。