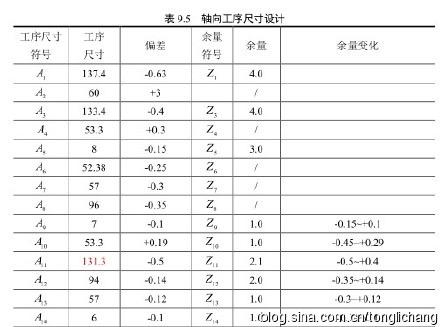

工序尺寸设计——复杂工程问题

涡轮机的套筒零件工序尺寸设计

1.

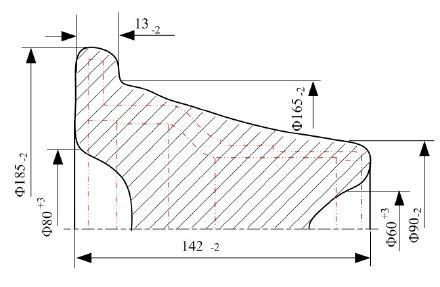

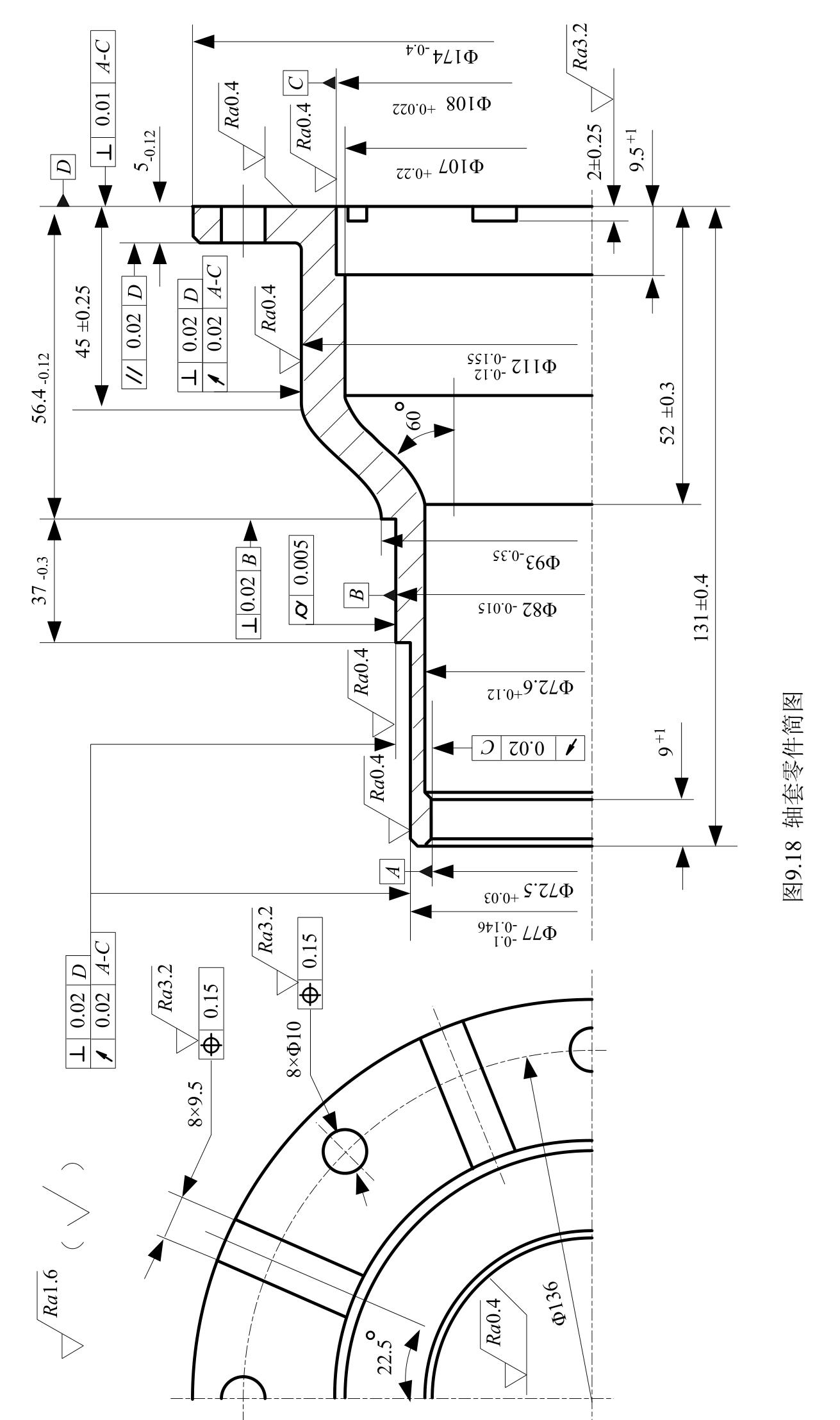

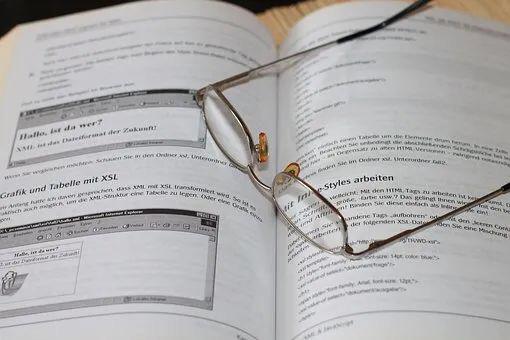

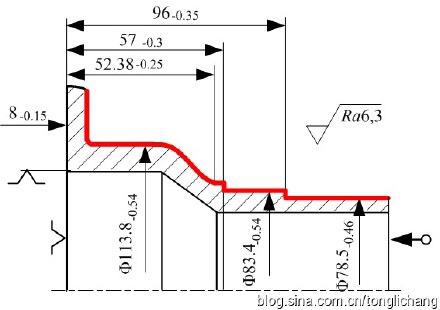

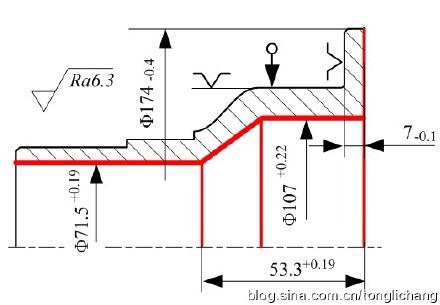

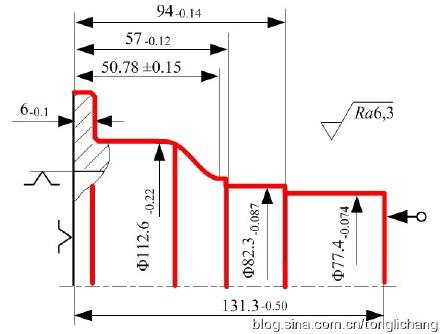

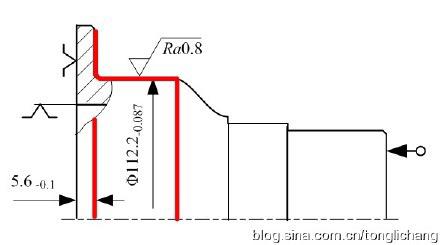

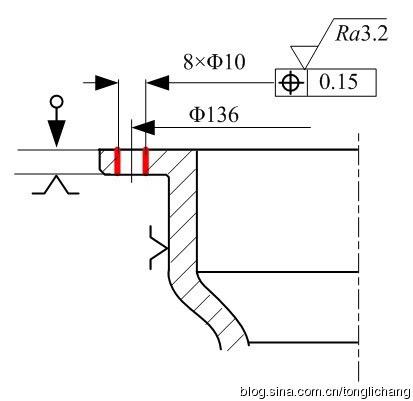

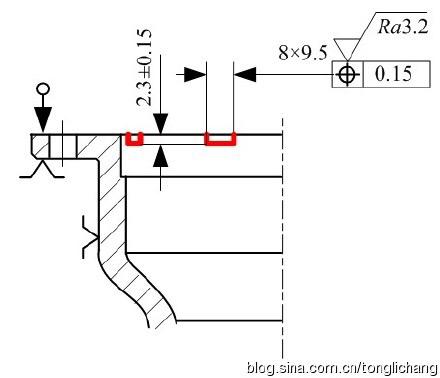

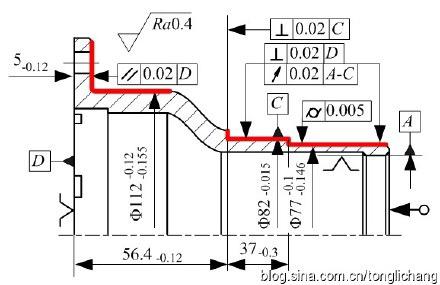

轴套(见下图)是涡轮发动机的零件。

工作转速达12000r/min,工作温度达300ºC。

尽管零件表面结构不复杂,它是有加工难度的薄壁件,

在行业中,它是中等加工难度的零件,很具有代表性。

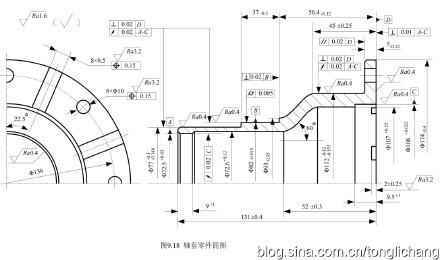

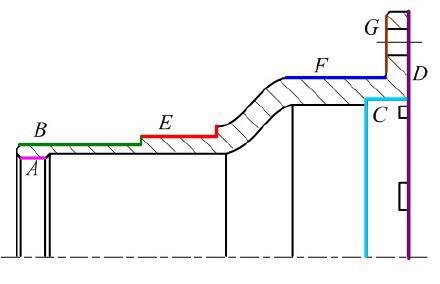

轴套有七个主要加工表面,参见下图。其中,两个内圆表面(A、C表面),三个外圆表面(B、E、F表面),两个端面(D、G表面)。

2.

轴套材料为40CrNiMoA。自由锻毛坯。淬火后回火(调质处理),硬度为301~339HV。由于自由锻毛坯加工余量太大,在粗加工后进行热处理。表面处理:发黑。

3.

轴套为回转体零件,其主要加工表面均为回转表面,因此加工方法以车削和磨削为主。粗加工和半精加工等采用车削方式加工,精加工采用磨削方式。

外圆与端面加工以轴孔与端面的组合进行定位,轴向夹紧。

内孔与端面加工采用外圆与端面的组合进行定位,圆周夹紧。

工序尺寸设计分两步进行。

首先进行轴向工序尺寸设计,然后进行径向工序尺寸设计。

1.

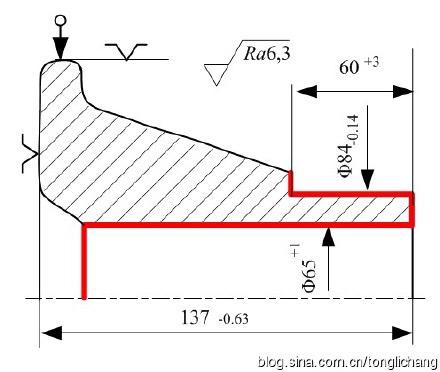

绘制轴向工序尺寸跟踪图,见下图。

多尺寸同时保证

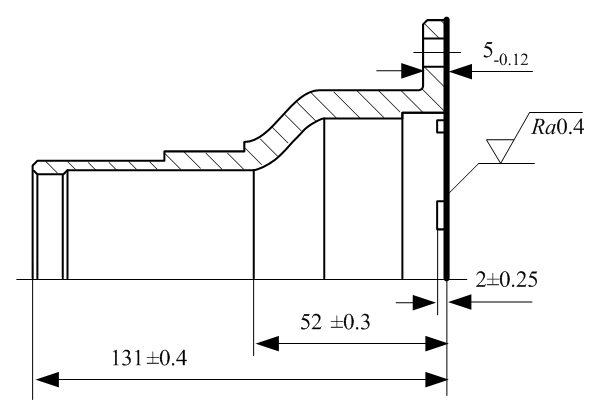

需要说明:在进行大端端面最后精磨加工(A20)时,已经完成了A11、A17和A19对应表面的加工,这三个加工表面分别对应设计尺寸131、52和2。

工序尺寸A20加工是在磨削A11、A17和A19的共同基准,所以进行A20加工时要完成上述三个设计尺寸,这就是所谓“多尺寸同时保证”。

工序尺寸A6和A15计算涉及平面尺寸链。因这个尺寸链并不复杂,可将平面尺寸链在轴线方向投影,转化为直线尺寸链,这里不详细展开。

轴向工序尺寸设计计算结果见表9.5。

主要外圆加工面工序尺寸设计见表9.6。

工件为薄壁零件,为了克服较大变形,加工余量略取大些。

主要内圆加工面工序尺寸设计见表9.7。

工件为薄壁零件,为了克服较大变形,加工余量略取大些。

常同立、佟志忠,机械制造工艺学(第2版)清华大学出版社

机械加工工艺过程设计

轴套主要加工工序如下

工序1、粗车小端,

卧式车床

工序2、粗车大端及内孔,

卧式车床

工序3、粗车外圆,

卧式车床

工序4、中期检查

工序5、热处理

调质处理

工序6、车大端及内腔,

卧式车床

工序7、精车外圆,

卧式车床

工序8、磨外圆,

外圆磨床

工序9、钻孔,

立式钻床

工序10、精镗内腔表面,

卧式车床

工序11、铣槽,

卧式铣床

工序12、磨内孔及端面,

内圆磨床

工序13、磨外圆,

端面外圆磨床

工序14、磁力探伤

工序15、最终检验

工序16、发黑处理

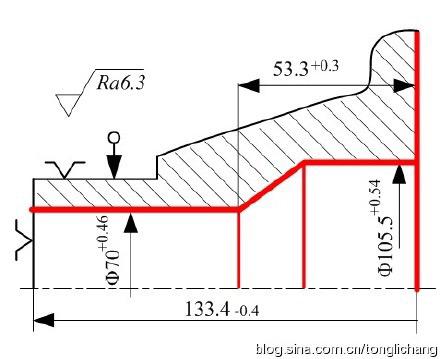

毛坯结构示意