异型零件加工工艺——复杂工程问题

汽车变速器的拨叉零件

工程案例分析

变速叉是载重汽车机械变速器中的零件,是典型的叉杆类零件。

生产类型是大批量,规模化生产。其机械加工工艺具有代表性。

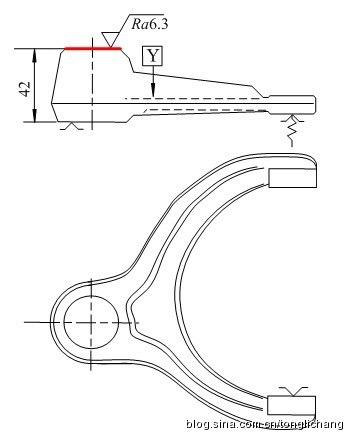

1.读图与主要加工表面识别

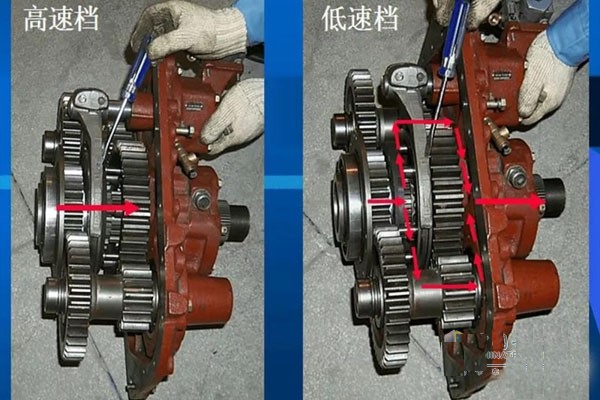

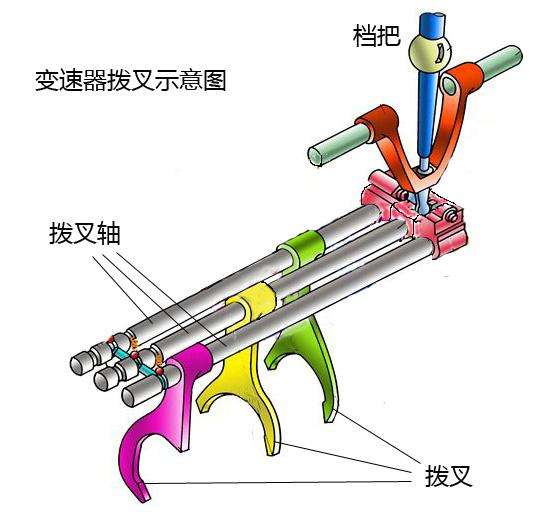

阅读汽车总图,变速器承担改变车速和改变速度方向的功能。这个功能通过变速叉拨动换挡齿套实现。

阅读载重汽车变速器部件图,可知:手动变速器操纵杆通过一套机械机构带动变速叉前后移动,变速叉拨动滑动齿套改变挡位,实现汽车行驶速度变化。

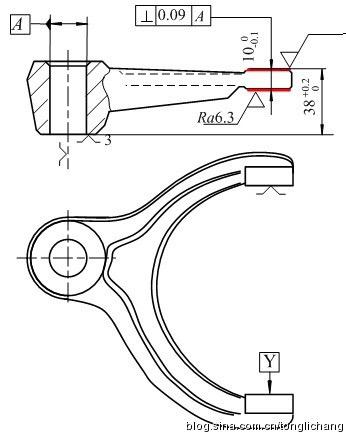

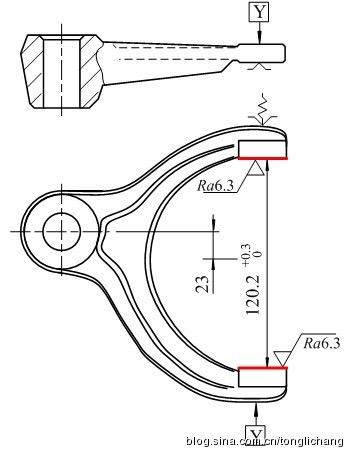

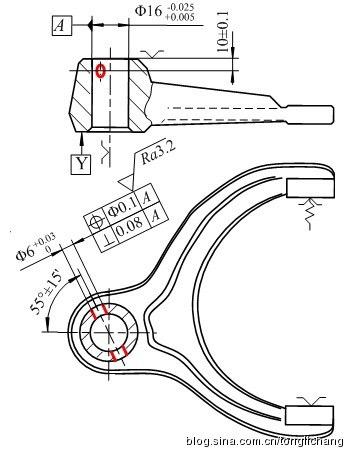

阅读变速叉零件图,汽车变速器换挡时,变速叉D、E面是其工作表面,因此有较高精度要求,较高硬度和耐磨性。

它们(尺寸10两侧)是主要加工面。

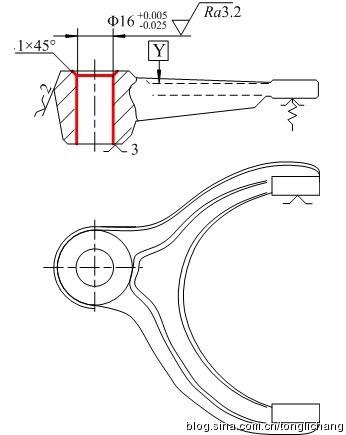

轴孔Φ16是设计基准(变速叉D、E面垂直度),是配合表面,是安装基准,因此是主要加工表面。

孔Φ6是确定变速叉在变速叉轴上轴向位置和圆周角度的主要加工表面,是设计基准和装配基准,是主要加工表面。

尺寸38和10±0.1的公共尺寸线平面(F面)是设计基准,是主要加工面。

综上分析,E、F面、Φ16和120.2将用作定位精基准。

2.材料、毛坯与热处理

变速叉选用45钢。锻造毛坯如下图所示。

调质,硬度为220~260HV,进行喷丸处理。

最终热处理:叉爪部位高频淬火,硬度为57~62HRC。

3.加工方法与定位基准

变速叉是异形零件,定位夹紧都相对困难。

汽车是大批量生产产品,变速叉加工时用专用夹具在机床上安装。

粗基准采用毛坯面的D、G面作定位平面,加工精基准平面F面和E面。

用精基准平面定位,配合变速叉轴孔端毛坯外轮廓圆弧面作为定位面,加工孔Φ16,也作为精基准。

用已加工出的精基准定位,与之配合,选用叉口外侧的未加工表面作粗基准,铣削120.2,得到的两个平面也可用作精基准,用于加工孔Φ6。

变速叉加工表面有平面和孔两类。

平面加工方案为:粗铣→精铣。

为了提高叉口平面的强度,对其进行高频淬火热处理。热处理后不必加工。

变速叉上孔加工方案采用钻孔→铰孔方案。配钻床模具保证加工精度。

4. 典型加工工艺案例

体现异形类零件加工特点的变速叉加工工艺的主要工序如下

工序1、铣基准面,

卧式组合铣床

工序2、钻铰叉轴孔,

立式组合机床

工序3、铣削叉爪两端面,

卧式组合铣床

工序4、铣变速叉口,

卧式组合铣床

工序5、钻铰锁紧销孔

立式五工位回转台式组合机床

工序6、高频淬火

叉爪高频淬火

工序7、最终检验

异形类零件加工工艺

1. 零件结构特征与工件安装方式

异形零件是形状不规整或形状复杂的零件,叉类、架类零件是典型的异形零件,如下图所示。异形零件的机械加工工艺也可以归纳出相似的内容。

异形零件形状不规整或复杂,采用通用夹具安装工件比较困难。异形零件批量生产往往配备专用夹具。单件生产多采用通用夹具配合垫片、压板等临时工件夹紧工件,在机床上找正安装工件。有时也制作“土夹具”,用于临时夹具工件。

2. 材料、毛坯与热处理

异形零件的材料范围非常广泛,与零件的结构形状、功能、力学性能要求等有关。材质包括铸铁、碳钢、合金钢、有色金属等。碳钢可能是性能一般的Q235,也可能采用力学性能好的45钢,还要进行热处理;还有可能选择合金钢(如40Cr)并进行渗氮处理。

总之,异形零件的材料及热处理方法多样,不能一概而论,需要具体问题具体分析,还要考虑到异形零件上的特殊结构。

简单举例说明,如若异形零件上出现高精度、高强度、高耐磨性能等要求的孔,材料与热处理选用参考盘类零件;如若异形零件上出现了高精度、高强度齿形结构,则可参考齿轮处理零件材料和毛坯等问题,并配备相应的热处理。

铸件、锻件、焊接件、冲压件、型材等均可能用作异形零件的毛坯。

异形件材质与毛坯类型的选择与它的产量关系密切。

3. 主要加工表面与次要加工表面

异形零件的主要加工表面通常是孔(包括圆弧面)、槽和平面等。

一般地,异形零件的主要加工表面通常有如下主要技术要求:

(1)尺寸精度 描述异形零件主要几何表面的尺寸精度。

(2)形状精度 主要平面的平面度,主要孔和轴的圆柱度等。

(3)位置精度 主要加工表面之间的相对位置精度。

(4)表面粗糙度 加工表面的质量要求。

异形零件次要加工表面则是除了主要加工表面以外,为了便于加工、减轻重量、避免装配或运动干涉等而进行加工的不工作表面。

4. 加工方法与定位基准

异形零件的平面与槽通常采用铣削方式加工,

通常采用粗铣→半精铣→精铣的加工方案完成。

若工件硬度较高,则考虑增加磨削工序。

若异形零件的孔比较小,可以按照钻、扩、铰的顺序,依据孔的精度要求,选择进行加工。

若异形零件的孔(包括圆弧面)比较大,则采用车削方式进行加工。通常采用粗车→半精车→精车的加工方案。热处理后考虑磨削加工。

依据毛坯的几何形状,异形件粗基准应便于选择后续精基准加工,面积较大的平面、圆弧面作为粗基准。定位元件考虑支撑钉、支撑板、V型块等。

如有可能,异形件的精基准优先选择下面两种:加工质量要求高的大平面;加工质量要求高的内、外圆表面(圆弧面)。采用支撑钉、支撑板、圆柱销、菱形销、圆锥销、V型块的几种构成组合定位方式。

5. 典型机械加工工艺过程

批量生产异形件的典型加工工艺过程为:毛坯制造→预备热处理(去除应力,改善切削条件)→加工(基准)平面(含槽)→基准孔(含圆弧)→粗、精加工其他主要平面(含槽)→粗、精加工其他主要圆孔(含圆弧)→次要表面加工→最终热处理→磨削主要加工表面→最终检验。

单件小批量生产异形零件,多采用找正夹紧方式安装工件,单件小批量生产异形零件工艺过程可参考上述批量生产的工艺过程,但是,对一次安装工件尽量完成更多表面加工。