箱体类零件加工工艺——复杂工程问题

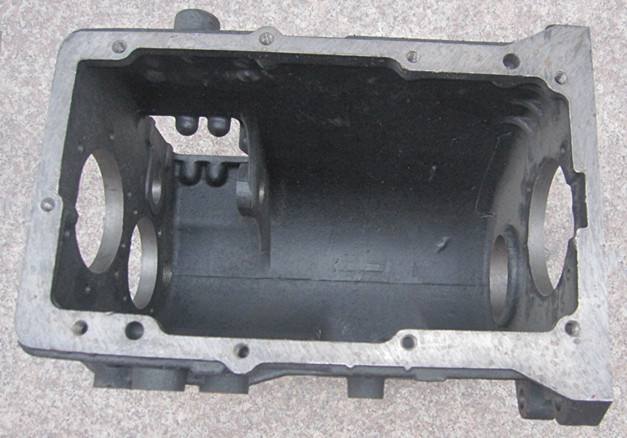

汽车变速器的箱体零件

工程案例分析

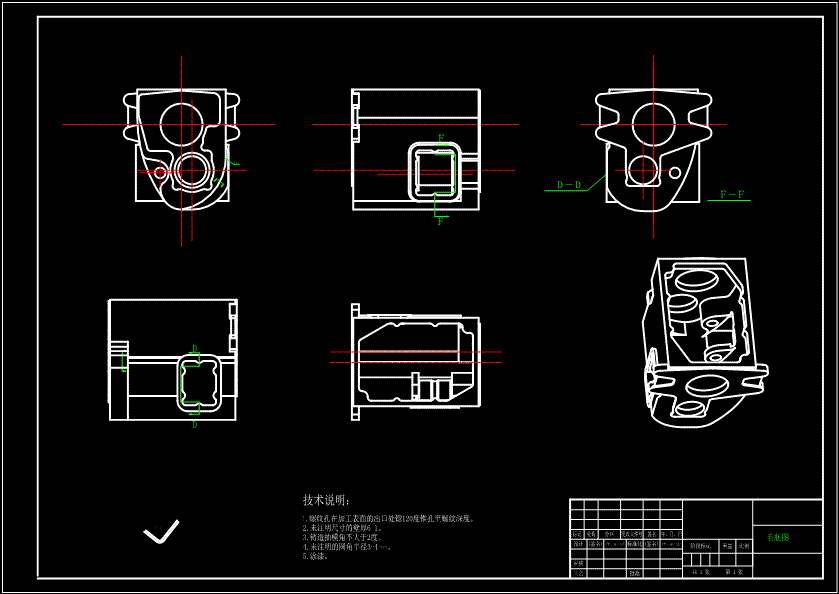

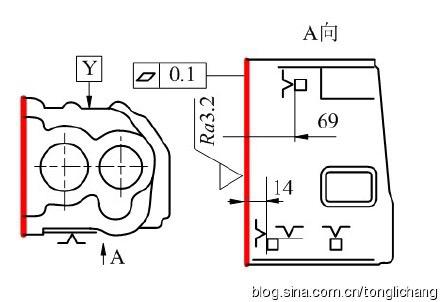

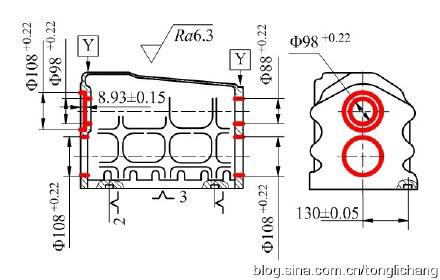

汽车变速器箱体简图如图所示。

生产类型是大批大量,规模化生产。其机械加工工艺具有代表性。

1.读图与主要加工表面识别

阅读载重汽车总图,变速器的功能是改变发动机向车轮传递功率的传动比,从而改变汽车行驶速度,并可以实现倒向行驶。

阅读载重汽车变速器部件图,变速器别名齿轮箱,由齿轮、齿轮轴、轴和箱体等零件组成。

变速器箱体零件在变速器部件中的功能是基础构件,保证其上安装零件占据正确的位置,使之能够协调运动。因此,箱体零件的制造质量优劣将直接影响到变速器内运动零件(如齿轮、轴承等)的相互位置正确性,进而影响变速器的灵活性和寿命等。变速器箱体零件受汽车行驶路况的影响,工作条件恶劣。

阅读变速器箱体零件图,变速器箱体是典型的箱体类零件,其形状复杂,壁薄(10~20mm),传递功率与重量比大。从机械加工看,变速器箱体需要加工多个平面、多个孔系,有较多螺纹孔需要加工。箱体零件刚度低,受力、热等因素易导致其变形。

主要加工表面包括孔系加工面、平面等。

(1)孔系加工面

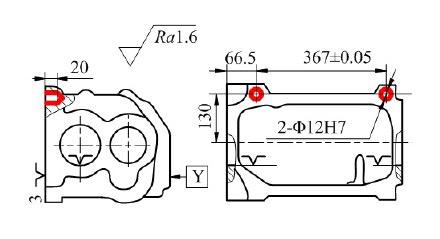

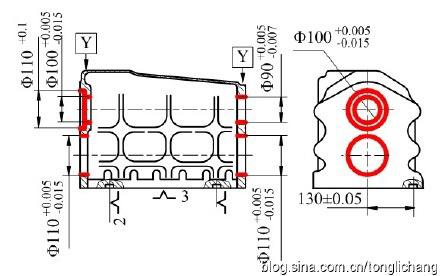

轴孔孔径尺寸精度为IT6,公差值为0.02,表面粗糙度值为Ra1.6μm。上下两排轴孔的平行度公差在水平与垂直两个平面内均为0.04/446。

倒挡轴孔与中间轴在水平与垂直两个平面内均为0.02/87.5。

(2)平面加工面

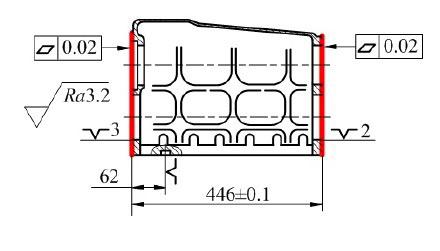

前、后端面的平面度均为0.04mm。对第一、第二轴孔的垂直度为0.08/全长,表面粗糙度为Ra3.2μm。

2.材料、毛坯与热处理

变速器箱体材料选用HT200,具有易成型、吸振性好、加工工艺性好、成本低等特点。

毛坯采用砂型制造。自然冷却消除应力,进行喷丸处理。

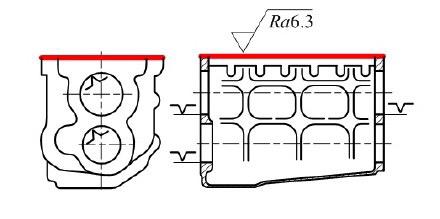

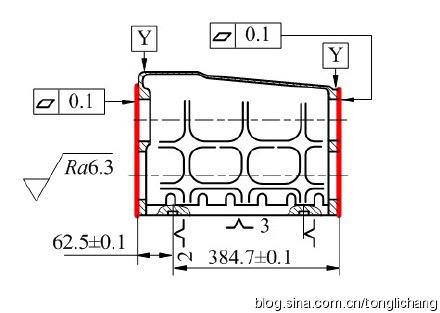

箱体毛坯的主要加工面加工余量分布如图所示。

3.加工方法与定位基准

若箱体零件毛坯上有大的轴颈孔,粗基准通常采用轴颈孔,如下图所示。

夹紧方式采用锥顶尖夹紧箱体工件。载重汽车变速箱体是薄壁件,生产批量大,要求生产率高,粗加工切削用量大。

实践证明,这种方案的零件夹持稳定性较差,平面度误差较低,只能达到0.15mm。载重汽车变速箱体粗加工定位方式的改进方案是在箱体毛坯上铸造工艺凸台,利用工艺凸台实现箱体在机床的工作台上定位。

箱体零件加工的精基准通常采用一面两孔方式定位。

变速器箱体上盖接合面是箱体加工的精基准,采用铣削加工。粗基准安装工具后,连续进行粗铣→半精铣。

变速器箱体的前后端面加工方案采用铣削加工。加工方案是粗铣→半精铣。

轴承孔采用镗削加工。加工方案是粗镗→半精镗→精镗。

为了减小内应力对工件加工质量的影响,采用粗铣端面→粗镗孔→精铣端面→精镗孔。交替加工面和孔,容易保证加工质量,也能及早发现工件缺陷。

4. 典型工艺案例

变速器箱体的机械加工过程划分为三个阶段:粗加工阶段、半精加工阶段和精加工阶段。

在企业中,变速箱体制造从毛坯到箱体成品的最终检验多达三十多道工序。其中反映箱体零件加工工艺特点的主要加工工序如下。

工序1、铣变速箱上盖结合面,

卧式双铣头组合机床

工序2、钻铰工艺定位孔,组合钻床

工序3、粗铣、半精铣前后端面,卧式双面组合铣床

工序4、粗镗、半精镗轴承孔,

卧式双面组合镗床

工序5、精铣前后端面,

卧式单面组合铣床

工序6、精镗轴承孔,

卧式五轴金刚镗床

箱体类加工工艺

1.零件结构特征与工件安装方式

箱体(壳体)是机器或部件的基础件,它的功能是将其他零、部件相互连接成为一个整体(系统),使之占据并保持正确的位置。

箱体往往是部件中最大的零件,通常箱体称谓用它的部件名称,所以箱体通常称为:减速器箱体、主轴箱、变速器箱体、离合器壳体。

依据成组技术思想,各种箱体和壳体可以归类为一类零件,它们的机械加工工艺具有较多相似部分。

箱体类零件可以分为分体式箱体、整体式箱体。

它们在工艺过程上稍有不同。

(1) 分体式箱体 箱体在轴承安装孔处分为两体。

(2) 整体式箱体 箱体是一个整体,没有在轴承安装孔处分为两体。

2.材料、毛坯与热处理

箱体类零件常用材料包括HT200、HT250、HT300、ZL101、ZL105等。

箱体类零件的常用毛坯是铸件。铸造方法包括砂型铸造、压力铸造等。

箱体毛坯有时也用焊接毛坯,特别是一些超大型壳体。焊接壳体省去了砂型和铸模的制造过程。

箱体结构复杂,壁厚不一,铸造残余应力大。为了减小铸件内应力对后续机械加工质量的影响和改善切削性能,毛坯在机械加工前进行退火处理。为了消除残余应力、减少加工后变形,箱体毛坯需要时效处理。高精度箱体在粗加工后还要安排时效处理。为了节省时间,时效处理可以采用人工时效处理。

焊接箱体残余应力严重,需要安排回火热处理消除应力。

3.主要加工表面与次要加工表面

通常,箱体类零件的技术要求主要是针对平面和孔的技术要求:

(1)平面的精度要求

箱体零件的设计基准一般为平面。

(2)孔系的技术要求

箱体上有孔间距和同轴度要求的一系列孔,称为孔系。为保证箱体孔与轴承外圈配合及轴的回转精度,孔的尺寸精度通常为IT7,孔的几何形状误差控制在尺寸公差范围之内。为保证齿轮啮合精度,孔轴线间的尺寸精度、孔轴线间的平行度、同一轴线上各孔的同轴度误差和孔端面对轴线的垂直度误差,均应有较高的要求。

(3)孔与平面间的位置精度

箱体上主要孔与箱体安装基面之间应规定平行度要求。

(4)表面粗糙度

重要孔和主要表面的粗糙度会影响连接面的配合性质或接触刚度。

因此,箱体类零件的主要加工表面是平面、轴颈孔。

箱体类零件的主要平面往往是基准面、结合面、安装面。

箱体类零件的主要轴颈孔的直径较大,通常用于安装轴承、轴瓦等,孔的轴线是轴的安装基准和设计基准。

箱体类零件的次要加工表面则是除了主要加工表面以外的小孔、平面、凹槽、倒角、螺纹,以及其他不重要的表面。

4.加工方法与定位基准

箱体类零件的平面通常有刨、铣、磨三种加工方法。

刨削设备与刀具简单、生产率低。

铣削设备常见,有更高生产率。刨削和铣削加工质量相当,都可以用于平面半精加工。

平面磨削加工质量好,效率低,可加工淬硬表面,多用于精加工。

若箱体零件的平面为圆面、圆环、回转面,视其体积大小可安排在立式车床上加工。

轴颈孔多用镗削加工。加工方案为:粗镗→半精镗→精镗→浮动镗。

螺纹孔等小直径孔多采用钻削加工。精密小孔可采用扩孔、铰孔等加工方式。

箱体的加工基准选择与是否有箱体工件安装夹具有关。

箱体安装夹具配备与否与箱体产量(生产纲领)有关。

箱体(如果是大批大量生产)采用夹具在机床上安装定位,通常采用一面两孔定位方式作为精基准。粗基准一般选择箱体上重要的孔,如轴颈孔。原则上保证各处加工面余量一致。这种情况下,箱体加工精基准通常选用大的平面(尽量选用装配基准,往往也是设计基准)。

若没有夹具用于(单件小批量生产)箱体加工安装,通常增设划线工序。通过划线方式,在机床上找正箱体,分配各个加工面的加工余量,尽量使其均匀。粗基准按划线找正工件。精基准多为平面。

箱体孔加工有多种方式使工件在机床上找正。

通常,划线找正方式可获得的孔距精度不高,一般为±0.5mm;心轴块规找正可获得的孔距精度达±0.03mm;定位套找正可获得的孔距精度达±0.02mm;普通镗床可获得的孔距精度为0.01~0.3mm。如果增加镗模作为工艺装备,孔距精度可达±0.05mm。使用坐标镗床可获得的孔距精度为0.002~0.005mm。

5.典型机械加工工艺过程

整体式箱体加工工艺过程与分体式箱体的加工工艺过程是有所不同的。

箱体工件在机床上的安装方式对加工工艺过程也有影响。

1)整体式箱体加工

没有夹具安装的整体式箱体典型加工工艺过程为:毛坯制造→时效处理→漆底漆→划线→粗、精加工基准平面→粗、精加工主要平面→加工次要平面→中间检验→粗、精镗纵向孔→粗、精镗横向孔→加工其他孔(包括螺纹孔)→去毛刺、清洗→最终检验。

若整体式箱体在机床上用夹具安装,箱体典型加工工艺过程为:毛坯制造→时效处理→漆底漆→粗、精加工基准平面→加工(工艺)定位孔→粗加工主要平面→加工次要平面→粗镗纵向孔→粗镗横向孔→中间检验→精加工主要平面→精镗纵向孔→精镗横向孔→加工其他孔(包括螺纹孔)→去毛刺、清洗→最终检验。

2)分体式箱体加工

分体式箱体加工的主要特点是分箱面处轴颈孔需两个箱体合箱装配后加工。对有夹具在机床上安装箱体工件的情况,以水平分箱面箱体为例讲述分体箱体的加工工艺过程。

上、下箱体加工的典型加工工艺过程:

毛坯制造→时效处理→漆底漆→粗、精加工分箱平面→加工(工艺)定位孔→粗、精加工主要平面→加工次要平面→加工上下箱体联接螺栓孔→粗、精加工分箱轴颈孔外的其他孔(包括螺纹孔)→去毛刺、清洗→中间检验。

合箱加工的典型加工工艺过程为:

上下箱体合箱装配→粗、精镗分箱面轴颈孔→粗、精加工分箱面轴颈孔位置误差要求高的表面→去毛刺、清洗→最终检验。

没有夹具在机床上安装箱体工件的情况,采用划线方式在机床上定位工件。