盘类典型零件加工工艺——复杂工程问题

驱动桥的从动锥齿轮轴零件

工程案例分析

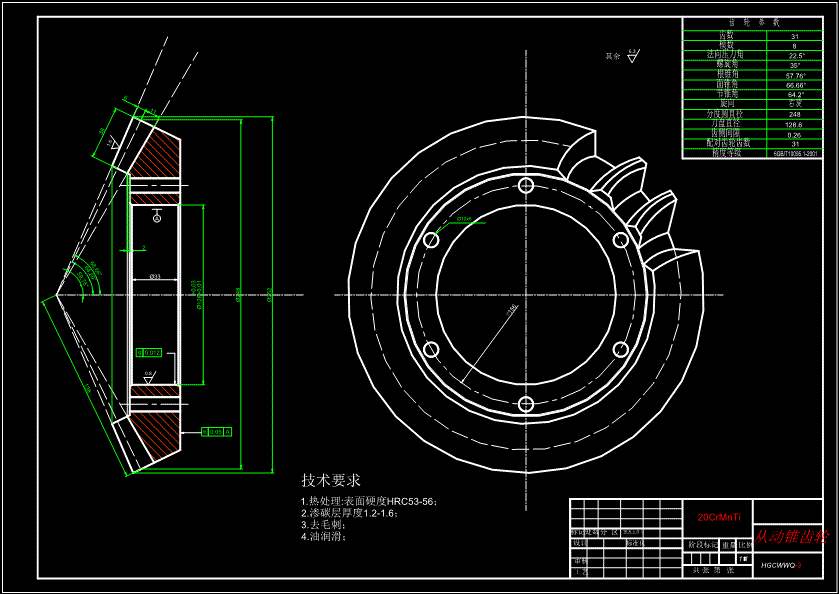

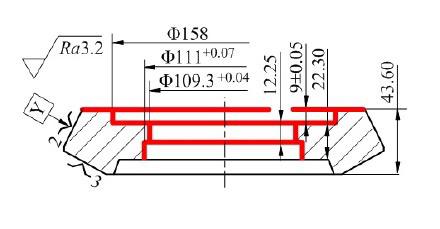

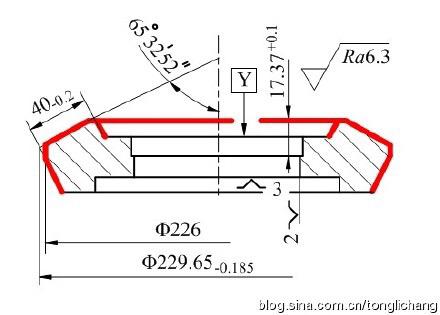

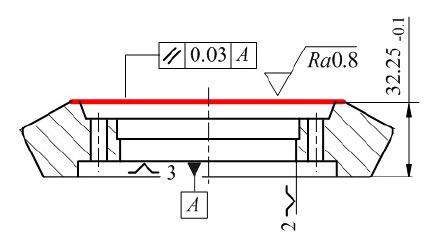

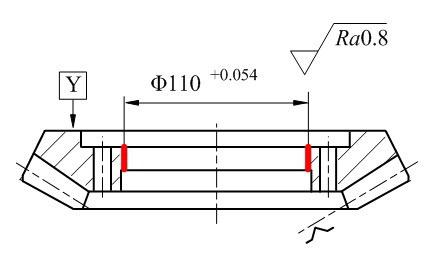

从动锥齿轮盘零件如图所示。

生产类型是大批量、规模化生产。其机械加工工艺具有代表性。

1.读图与主要加工表面识别

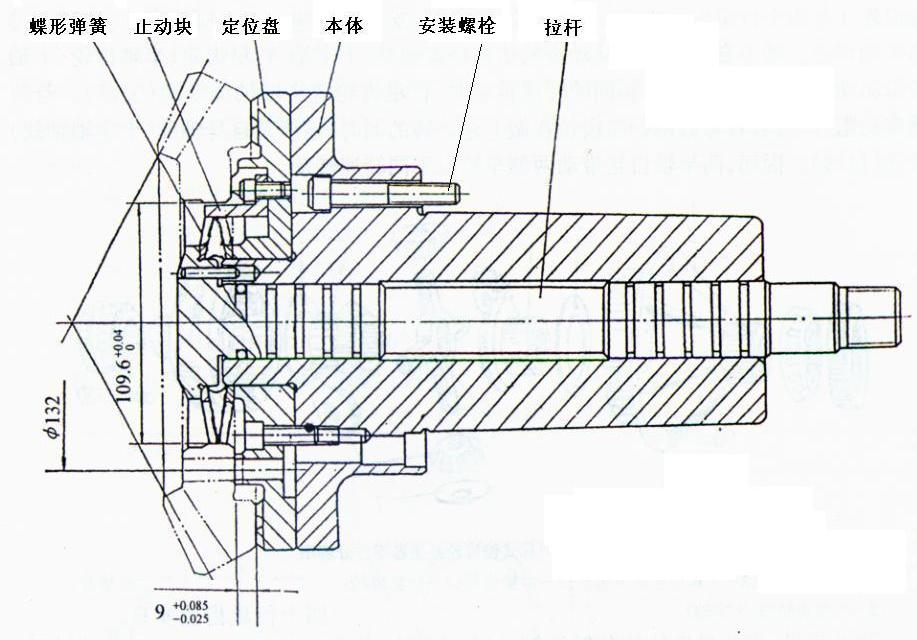

阅读汽车总图与后桥(驱动桥)部件图,掌握零件在部件中的装配关系,理解零件所属部件在机器中的作用,机器对部件的要求。

从动锥齿轮盘与主动锥齿轮轴一起,构成汽车主减速器(两级)的第一级齿轮传动。

驱动转矩大,承受地面传递的大冲击载荷。

从动锥齿轮盘具有典型的盘类零件加工过程,同时有螺旋锥齿轮加工内容,较一般盘类零件稍显复杂,有代表性。

阅读从动锥齿轮盘零件图,

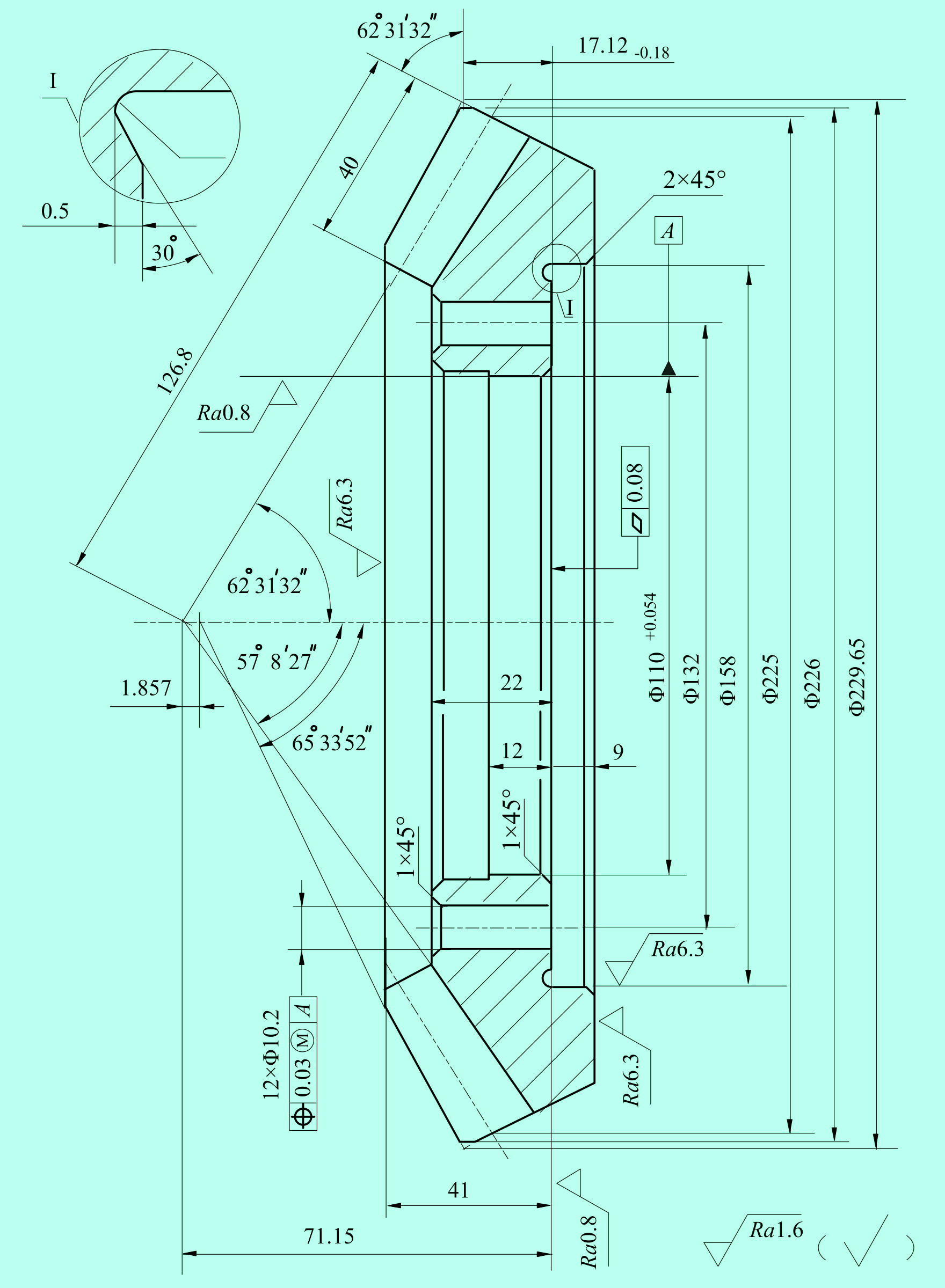

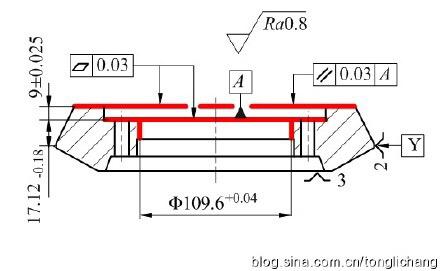

从动锥齿轮盘上尺寸为Φ110内圆面及其端面的尺寸精度要求高,表面粗糙度要求也高。端面有平面度要求(而且特别强调了热处理前后的平面度要求)。

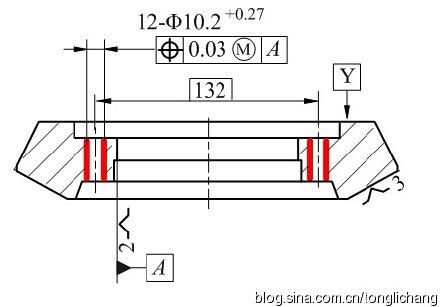

12个Φ10.2通孔有位置度要求(相对于Φ110内孔轴线基准)。

分析装配图可以看出Φ110内圆都是配合表面,Φ110内圆面及其端面是装配基准,也是设计基准。

12个Φ10.2通孔是用于齿盘向轮毂传递驱动转矩,为使螺栓均匀分配载荷,提出了位置度要求。

从动锥齿轮盘的几何结构稍显不规则,除了基准面外,其他表面都不便定位与夹紧。

2.材料、毛坯与热处理

从动锥齿轮盘材料一般选用20CrMnTi。最终热处理采用渗碳淬火,控制表面硬度58~63HRC,心部硬度33~48HRC。

毛坯采用模锻工艺制造。预备热处理为正火处理,硬度为157~207HV。

3.加工方法与定位基准

从动锥齿轮盘的加工类型是大批量生产,从动锥齿轮盘采用精密锻造毛坯。

毛坯尺寸精度高,机械加工余量小。采用粗车→半精车→精车的加工方案进行非淬硬回转表面的加工。采用粗车→半精车→磨削的加工方案进行淬硬回转表面的加工。

齿坯盘的车削和磨削加工都可以采用内孔与端面安装工件。

内孔与端面作为设计基准,是齿坯盘加工的精基准,也是齿形加工的基准,符合基准重合的原则。

精基准加工采用多轴立式车床,工件定位的粗基准是毛坯的外锥面和背锥面。

从动锥齿轮盘齿形加工的定位基准需要使用齿坯盘的精加工表面(从动锥齿轮盘的Φ110内圆面与端面)。因此,齿形表面加工需要在齿坯盘表面加工完毕后进行。

从动锥齿轮盘的加工工艺过程可以看作两个阶段:齿坯盘加工阶段,齿形表面加工阶段。

在它们之间安排中间检查工序,以控制产品质量。

在齿形表面加工阶段,加工方法为粗铣轮齿→精铣轮齿。

为了提高齿轮的强度,在齿轮加工完毕后进行了渗碳热处理。然后以轮齿定位,磨削Φ110内圆面。

需要说明的是,齿形加工使用自定心夹具保障定位精度。

采用钻模保证孔位置度要求。

4. 典型工艺案例

在企业生产中,从动锥齿轮盘加工有几十道工序。

下面以螺旋齿轮加工为例,抽取了反映盘类零件加工和螺旋齿轮加工的典型主要加工工艺。

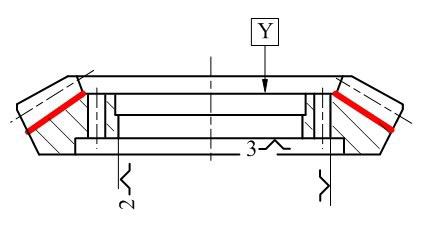

工序1、车端面及内孔。

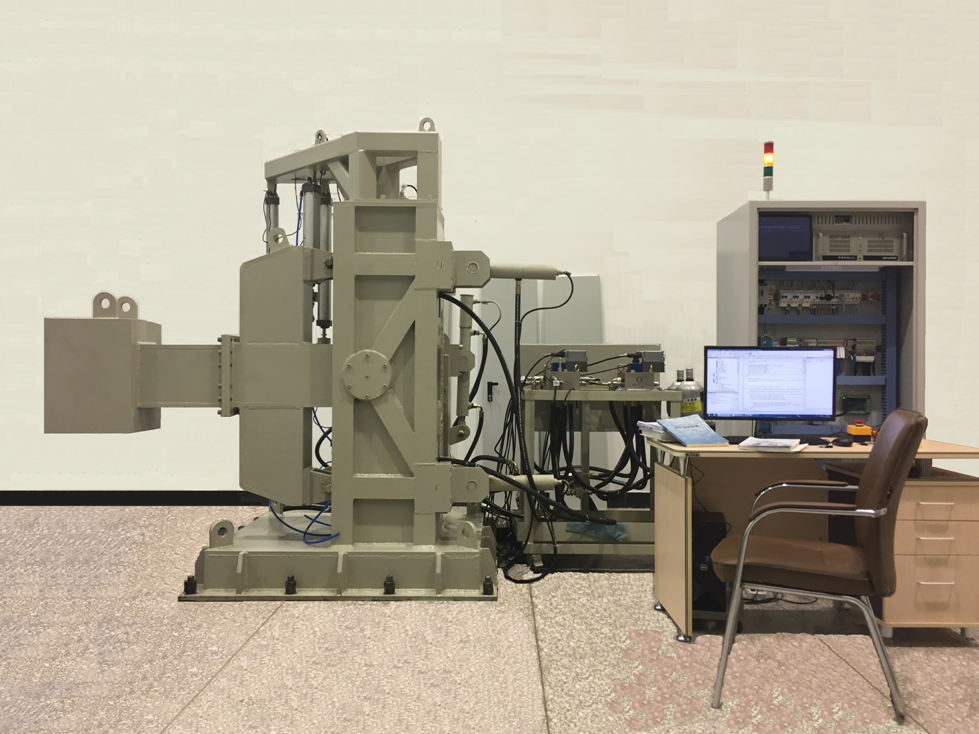

多轴立式车床

工序2、车外锥、背锥、内锥。

双轴立式车床

工序3、钻孔。

特种钻床

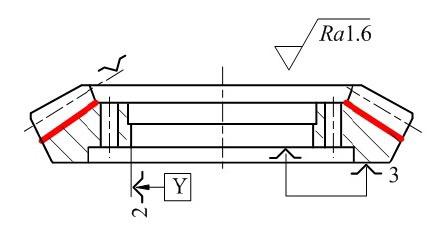

工序4、磨平面。

内圆磨床

工序5、磨内孔及端面。

内孔端面磨床

工序6、中间检查

工序7、粗铣轮齿 。

铣齿机床

工序8、精铣轮齿。

铣齿机床

工序9、中间检查

接触区,齿侧间隙,齿面粗糙度

工序10、热处理

渗碳层,淬火,表面硬度,心部硬度

工序11、磨内孔。

内圆磨床

工序12、最终检查

盘套类加工工艺

1.零件结构特征与工件安装方式

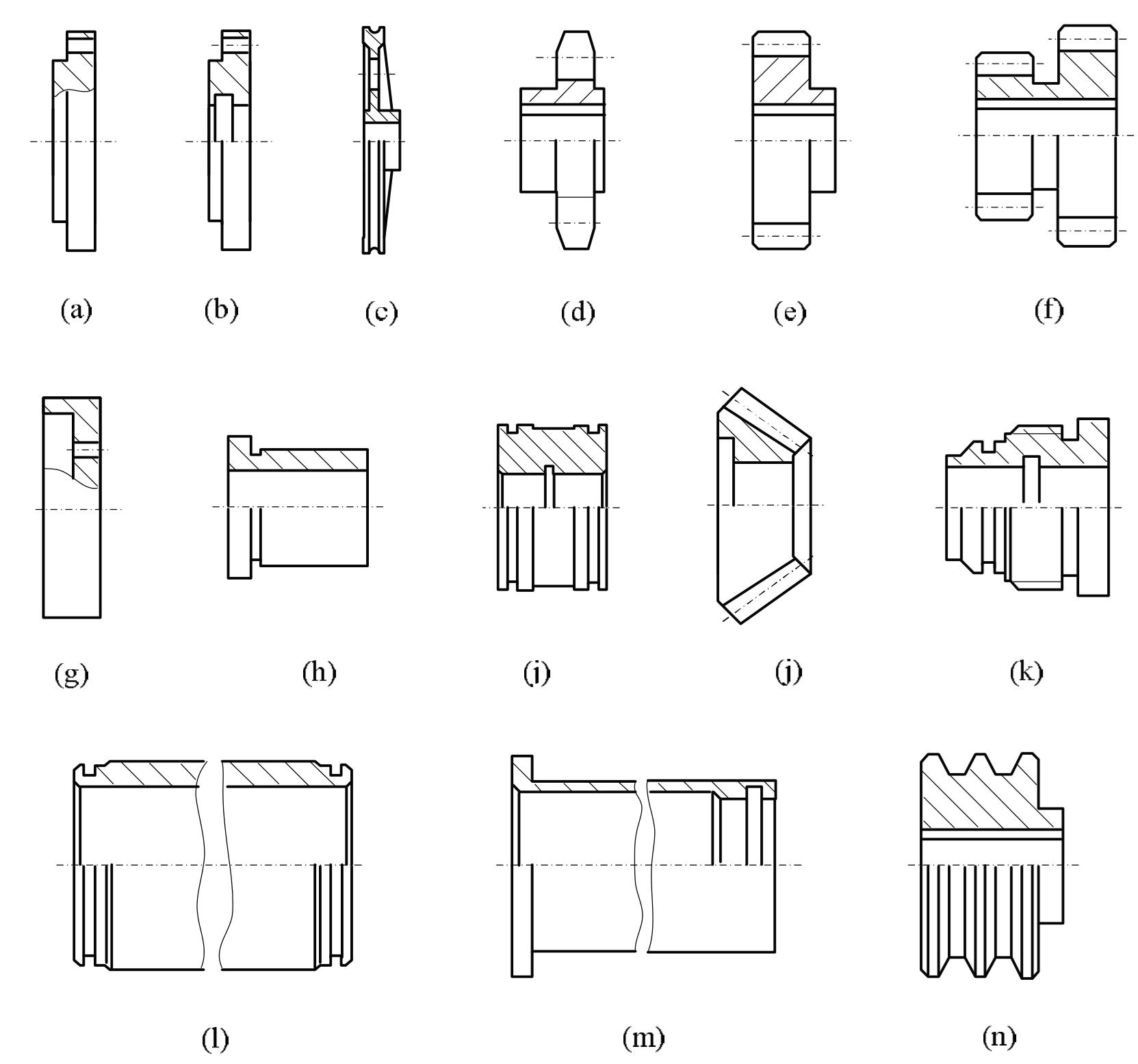

常见盘套类零件包括法兰盖、孔法兰、皮带轮、链轮、圆柱齿轮、双联齿轮、端盖、导向套、液压缸活塞、锥齿轮盘、液压缸端头、液压缸筒、柱塞缸筒和小带轮等,依次参见下图。

依据成组技术思想,图中所示零件统称为盘类零件,它们的机械加工工艺类似。

依据定位基准与夹紧方式的不同,盘套类零件可以区分为

(1) 无孔盘 见图(g), 多用外圆定位夹紧。在一次安装中尽量加工更多表面。

(2) 有孔盘 见图(a)~(d), 有孔盘的内孔和外圆均有可能用作定位基准。采用自定心夹具有助于减少或避免安装误差。

(3) 薄壁套 见图(m), 薄壁套轴往往以外圆作为粗基准,加工内孔(精基准)。薄壁零件装夹需要特别注意工件受力变形,需要考虑专用夹具。

(4) 厚壁套 见图(h)、(i)。 厚壁套的内孔与外圆均可以作为加工定位基准。采用自定心夹具有助于减少或避免安装误差。

2.材料、毛坯与热处理

盘套类零件材料的应用情况比较宽泛,几乎囊括了所有材料,需要根据零件的功能、工作条件和使用要求等具体情况研究确定,不能一概而论。

一般来说,仅仅需要密封用途的密封盖,采用具有一定机械强度的低成本材料即可;

减磨的轴套可以考虑铸铁、青铜或黄铜材料;

带轮常采用铸铁、低碳钢等;

链轮和齿轮的强度、韧性和耐磨性都很重要,需要选择恰当的材料和热处理方法,常采用45钢、40Cr、40Cr Ni、38CrMoAl、40MnB等中碳钢,配合表面高频淬火热处理工艺;也常用30钢、20Cr、20CrMoTi、20CrMo、20Mn2B等低碳钢,配合表面渗碳淬火热处理工艺。

盘类零件的毛坯依据所用材料,可以是铸件、锻件、厚钢板、焊接件等。

套类零件的常用毛坯是铸件、圆棒料、管料、锻件等。

3.主要加工表面与次要加工表面

一般地,盘套类零件的主要技术要求是:

(1)内孔及外圆的尺寸精度、表面粗糙度以及圆度要求;

(2)内外圆之间的同轴度要求;

(3)孔轴线与端面的垂直度要求。

盘套类零件的主要加工表面是内圆表面、外圆表面及端面,它们用作装配基准、工作表面和形面进一步加工的基准。

零件主要加工表面也包括机器运动副的构成表面。

次要加工表面则是除了主要加工表面以外的各种加工。

4.加工方法与定位基准

盘套类零件多为回转体,其加工表面多为外圆面。粗加工和半精加工方法以车削为主,对于非淬硬钢零件的精加工也可采用车削方法,对于淬硬钢零件的精加工则需要采用磨削方法。

盘套类的内孔可以用作定位基准,大直径内孔可以自定心夹具用孔表面定位夹紧,小直径内孔可以考虑心轴作为定位元件。

盘套类零件的外圆表面也可以作定位与夹紧。

对于薄壁零件需要注意夹紧变形问题,可以考虑改变夹紧力方向,尽量使夹紧力均匀分布,增加夹具工艺凸台等办法。

轴向定位基准往往采用零件的较大端面。

5.典型机械加工工艺过程

如盘类零件的最主要加工表面为外圆表面。

典型加工工艺过程:

毛坯制造→预备热处理→(以外圆定位)车精基准内圆面和端面→粗车其他次要表面→掉头(以精基准定位)车削主要外圆面和端面→粗车其他次要表面→中间检验→车精基准内圆面和端面→半精车主要外圆及端面→精加工外圆及端面→最终检验。

如长套类零件(如液压缸筒)的最主要加工表面为内圆表面。

典型加工工艺过程:

毛坯制造→预备热处理→(以内孔定位)车削一端外圆基准和固定缸筒工艺螺纹→掉头(以内孔定位)车削一端外圆基准→(以外圆定位,工艺螺纹固定缸筒)半精镗内孔→精镗内孔→浮动镗内孔→滚压内孔→车去工艺螺纹→最终检验。

短套类零件的加工工艺过程与有孔盘类零件相似。