工艺方案的生产率和技术经济分析

经济性是工艺方案的重要指标。优良的工艺方案应使机械加工过程具有较高的生产率,能够用更短的时间完成同样的机械加工工作量。

劳动生产率是一个工人在单位时间内生产出合格产品的数量。

劳动生产率是衡量生产效率的综合性指标,表示了一个工人在单位时间内为社会创造财富的多少。

一、时间定额与提高生产率的措施

1. 时间定额

时间定额是工艺规程的重要组成部分,是生产计划、成本核算的主要依据,也是计算和规划新建厂机床设备配置(种类、数量)、人员编制(工种、数量)、车间布置和组织生产的主要依据。

时间定额,通常指单件时间定额,是指在一定生产条件下,规定完成一件产品或完成一道工序所消耗的时间。

合理的时间定额能促进工人生产技能不断提高,也能促进生产率不断提高。

时间定额由下面几部分组成。

(1)基本时间tj

也称机动时间,它是直接改变工件尺寸、形状、相对位置、表面状态或材料性质等工艺过程所消耗的时间。

直白地说,基本时间是机床上对工件开展机械加工的时间,它包括刀具切入、切削加工和刀具切出的时间。

(2)辅助时间tf

即为完成工艺过程所进行的各种辅助动作所消耗的时间。

它包括装卸工件(包括定位夹紧)、开启和停止机床、改变切削用量、测量工件等所消耗的时间。

基本时间和辅助时间的总和称为作业时间。在批量生产中,作业时间内的机械加工动作重复进行。

(3)单件布置工作地时间tb

布置工作地时间是为了维持机械加工作业正常进行,工人班内照管工作地消耗的时间,即用于调整与更换刀具、维护机床、清洁工作场地的时间。

单件布置工作地时间是分摊到班内加工的每个工件上的布置工作地时间,一般可按下式估算:

tb=α(tj+tf) (2.10)

式中,α与生产环境有关,可在 2%~7%间近似取值。

(4)单件休息与生理需要时间tx

即分摊到班内加工的每个工件上的工人在工作班内为恢复体力和满足生理需要所消耗的时间,一般可按下式估算:

tx=β( tj + tf) (2.11)

式中,β约为2%。

(5)准备终结时间tz

指加工一批零件时,开始和终了时所做的准备与终结工作而消耗的时间。

如熟悉工艺文件、领取毛坯、安装刀具和夹具、调整机床、领取与归还工艺装备以及送交成品等所消耗的时间都是准备与终结时间。

成批生产时的单件时间定额为

td= tj+tf+tb+tx + tz/N = ( tj+tf)(1+α+β)+ tz/N (2.12)

准备终结时间对一批零件只消耗一次。

零件批量N越大,分摊到每个工件上的准备终结时间越小。所以成批生产零件节省时间,具有经济性。

2. 提高劳动生产率的工艺途径

提高生产率实际上就是减少工时定额。一般来说,提高生产率可以从如下几个方面考虑:

1) 缩短基本时间

首先,考虑采用新技术、新工艺、新方法和新设备等提高切削用量,提高去除金属材料的速度。这是提高生产率的最有效办法。

其次,考虑减少切削行程,减少机械加工工作量,从而缩短基本时间。

再次,考虑采用复合工步加工,使工步的部分或全部基本时间重合,从而减少工序基本时间。

最后,可以采用多工件同时加工方式减少基本时间。机床在一次安装中,同时加工几个工件,减少了每个工件上消耗的基本时间和辅助时间。

2) 缩短辅助时间

缩短辅助时间主要有两种方法,其一是采用先进工装夹具;其二是采用多工位机床或多工位机床夹具使辅助时间与基本时间重合。

3) 缩短布置工作地时间

缩短布置工作地时间主要通过采用先进刀具和先进的对刀装置等,缩短微调刀具和每次换刀时间,提高刀具使用寿命,从而减少工作地点服务时间。

4) 缩短准备与终结时间

缩短准备与终结时间的主要方法是扩大零件的生产批量和减少机床及夹具的调整时间。

利用成组技术可以将结构、技术条件和工艺过程相近的零件进行归类加工,从而减少准备与终结时间。

二、工艺方案的技术经济分析

在设计机械加工工艺规程时,需要考察工艺方案的经济性指标。

1. 技术经济分析的评价参数

常用的技术经济分析评价参数有工艺成本、工艺过程劳动量、工艺过程生产率、基本时间系数、材料利用系数等。

1)工艺成本

制造一个零件或一件产品所需的一切费用的总和称为生产成本。

工艺成本是生产成本中与机械加工工艺过程直接相关的一部分费用。

去除工艺成本后剩余的生产成本与工艺过程没有直接关系,这部分费用包括行政人员工资、厂房折旧费等,它们基本上不随工艺方案的变化而改变。进行工艺方案的技术经济分析时,不必分析生产成本,只需要考虑工艺成本即可。

工艺成本还可以细分为可变费用和不变费用两部分。可变费用与产品产量有关,用V表示。不变费用与产品产量没有关系,用符号C表示。若用S表示单件工艺成本,用Sn表示年工艺成本,用N表示该产品的年产量,则

Sn = C + VN (2.13)

S = C/N + V (2.14)

如果某种工艺方案的不变费用C较其他方案的不变费用大,且其可变费用V亦较其他工艺方案的可变费用大,显然该种工艺方案的经济性不好。

在进行经济性分析时,对生产规模较大的主要零件的工艺方案选择,应该用工艺成本来评定其经济性。在特别复杂的情况下,工艺方案的经济性需要进一步采用一些其他方法和手段进行深入分析。

2)工艺过程劳动量

工艺过程劳动量可以用工艺过程的单件时间定额表征,它是评定工艺过程的重要经济指标之一。使用工艺过程劳动量作为评价指标可以进行单个工序方案比较,也可以进行整个工艺过程方案比较。

全工艺过程的劳动量是工艺过程的全部工序劳动量之和。

需要指出,采用工艺过程劳动量指标评价工艺过程方案时,被比较工艺过程方案的生产条件必须相似,生产成本必须相近,否则没有可比性。

3)工艺过程生产率

工艺过程生产率可以用工艺过程劳动量的倒数表征。它可以用来比较单个工序的经济性,也可以用来比较整个工艺过程方案的经济性。

工序的生产率可以用工序的工艺过程劳动量的倒数表征,即工序时间定额的倒数。

全工艺过程的生产率可以用全工艺过程的劳动率的倒数表征。

同样需要指出,采用工艺过程生产率指标评价工艺过程方案时,被比较工艺过程方案的生产条件必须相似,生产成本必须相近,否则没有可比性。

4)基本时间系数

基本时间系数,也称机动时间系数,是工艺过程的基本时间与时间定额的比值。它可以在工艺过程中实际用于表示机械加工的时间占总工作时间内的比例。

通常,基本时间系数较高表明生产管理与生产组织比较合理,表明生产辅助时间、单件布置工作地时间或单件准备与总结时间等缩短。

5)材料利用系数。

材料利用系数是成品工件质量与毛坯质量的比值。它可以表征在工艺过程中是否有效地利用了原材料。

如果材料利用系数比较大,那么表明工艺过程中机械加工工作量较小,也表明基本时间较小,减少动力及切削刀具损耗。

2. 工艺方案的技术经济分析方法

通常工艺方案的经济性分析主要采用两种方法:一种是比较各个工艺方案的工艺成本;另一种是通过计算工艺方案的技术经济指标进行评判。

(1) 若各工艺方案的基本投资相近,或者在可以使用现有设备,不需要增加基本投资的情况下,可以采用工艺成本作为评价各方案经济性的依据。

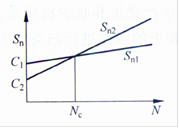

假设两个工艺方案的全年工艺成本分别为Snl= C1+VlN,Sn2= C2+V2N。且有C1> C2,Vl< V2。

当产量N一定时,先分别依据公式绘制两种方案的全年工艺成本曲线图

比较工艺成本曲线,选工艺成本小的方案。当计划产量N<NK时,则选第二方案;当N>NK时,则选第一方案。

NK称临界产量,其数值可由下式计算:

Nk=(C2-C1)/(V1-V2) (2.15)

采用单件工艺成本计算公式可以绘制单件工艺成本曲线图。

同样可以进行工艺方案经济性分析,并得到相同的结论。

(2) 若各工艺方案的基本投资差额较大,仅用工艺成本评价工艺方案的经济性是不全面的,需要补充考察工艺方案的基本投资的回收期。

基本投资主要包括:机床设备和工艺装备等方面的资金投入。

基本投资用K表示。

最简单的情况是当某种工艺方案的工艺成本S和基本投资K都较其他工艺方案的大,显然该种工艺方案的经济性不好;反之,则经济性好。

除了上述简单情况外,评价工艺方案的经济性往往需要进一步判断工艺成本低是否由于增加投资而得到的,需要考虑基本投资的经济效益,即考虑不同方案的基本投资回收期。

假设第一方案基本投资K1大,但工艺成本S1小;第二方案基本投资K2小,但工艺成本S2较大。

回收期是指第二方案比第一方案多花费的投资,由工艺成本的降低而收回所需的时间。回收期用τ表示,则

τ= (K2 - K1)/(S1 -S2) (2.16)

显然,回收期愈短,则工艺方案的经济效益愈好。

一般工艺方案的回收期应小于所用设备的使用年限,也应小于市场对该产品的需求年限。国家规定夹具的回收期为2 ~ 3年,机床的回收期为4 ~ 6年。

如果按工艺成本和基本投资回收期比较,工艺方案的结果差别不明显,则可以从工艺方案的劳动量、生产率、基本时间系数、材料利用率等评价参数中适当选取一些作为指标,进一步评价。也可以考虑补充其他相对性指标,参与工艺方案的评价。例如,每一工人的年产量、每台设备的年产量、每平方米生产面积的年产量、设备负荷率、工艺装备系数、设备构成比(专用设备与通用设备之比)、钳工修配劳动量与机床加工工时之比、单件产品的原材料消耗与电力消耗等。

此外,工艺方案的选取还可以考虑改善劳动条件、促进生产技术发展等问题。

书中的控制零件制造成本的理论都是在工艺过程不可以简化,工序不可以减少的条件下。

如果工序可以减少,加工可以不做,还有比这个不做更省成本的吗?