机械加工工艺过程设计

机械加工工艺过程设计是工艺规程设计中的关键性工作。其结果会直接影响加工质量、加工效率、工人的劳动强度、生产成本等。对新建工厂将影响设备投资额度、车间面积大小等。

机械加工工艺过程设计以零件图加工分析为起点。在对零件图完成加工分析的基础上,需要明确各个加工过程的工序类型,对零件的加工工艺过程划分加工阶段,安排加工次序。在工序划分与加工安排上有工序集中和工序分散两种类型。

设计合理的机械加工工艺过程往往需要丰富的工程实际经验和较为扎实的机械加工工艺理论基础,也需要掌握特定企业的设备数量、分布、技术指标以及设备状况等等现实制造条件因素,还需要掌握产品的生产类型等。

机械加工工艺过程设计是综合解决各种技术问题的过程,许多技术问题往往需要平行地加以考虑,因此机械加工工艺过程设计不一定是直线向前的过程,可能出现反复是正常的。对于新手来说,理解为迭代与提高的过程更为符合实际。

为了保证所设计的机械加工工艺过程更为合理,往往同时提出两个以上方案进行分析比较,实施方案优化的过程。

一、 工序类型

在毛坯变为成品零件的过程中,通常要经过若干道机械加工工序。

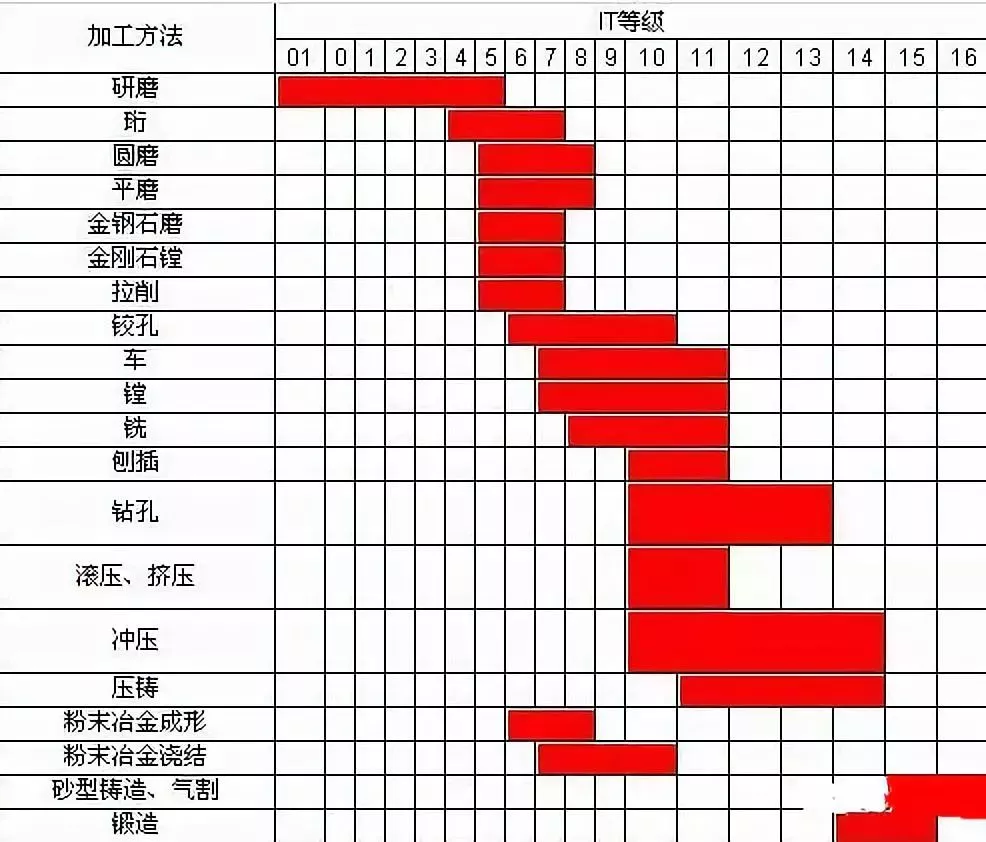

由于各个加工工序在零件的机械加工工艺过程中的目的与作用不同,机械加工后零件的精度和表面质量也不同,因而就产生了加工工序类型。

机械加工工序通常分为如下几种类型。

(1)粗加工工序

(2)半精加工工序

(3)精加工工序

(4)超精密或光整加工工序

因为加工原理不同,相同加工工序类型的不同机械加工方法能达到的经济加工精度与表面粗糙度是不同的。

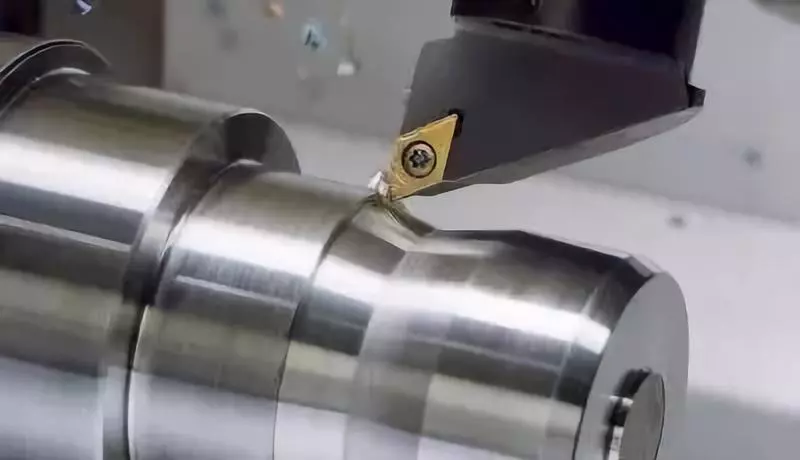

工件旋转,车刀在平面内作直线或曲线移动的切削加工。

车削一般在车床上进行,用以加工工件的内外圆柱面、端面、圆锥面、成形面和螺纹等。

车削加工精度一般为IT8~IT7,表面粗糙度为1.6~0.8μm。

1)粗车力求在不降低切速的条件下,采用大的切削深度和大进给量以提高车削效率,但加工精度只能达IT11,表面粗糙度为Rα20~10μm。

2)半精车和精车尽量采用高速而较小的进给量和切削深度,加工精度可达IT10~IT7,表面粗糙度为Rα10~0.16μm。

3)在高精度车床上用精细修研的金刚石车刀高速精车有色金属件,可使加工精度达到IT7~IT5,表面粗糙度为Rα0.04~0.01μm,这种车削称为"镜面车削"。

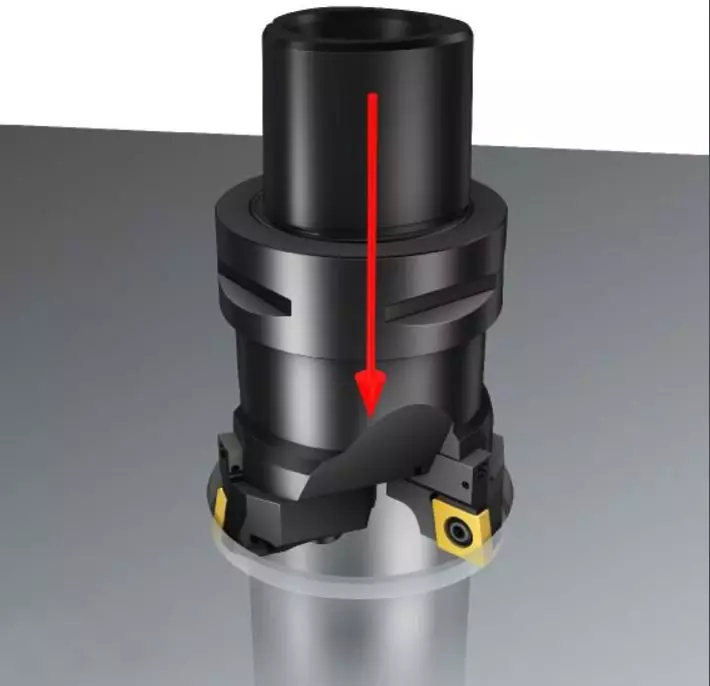

铣削是指使用旋转的多刃刀具切削工件,是高效率的加工方法。

适于加工平面、沟槽、各种成形面(如花键、齿轮和螺纹)和模具的特殊形面等。

按照铣削时主运动速度方向与工件进给方向的相同或相反,又分为顺铣和逆铣。

铣削的加工精度一般可达IT8~IT7,表面粗糙度为6.3~1.6μm。

1)粗铣时的加工精度IT11~IT13,表面粗糙度5~20μm。

2)半精铣时的加工精度IT8~IT11,表面粗糙度2.5~10μm。

3)精铣时的加工精度IT16~IT8,表面粗糙度0.63~5μm。

刨削加工是用刨刀对工件作水平相对直线往复运动的切削加工方法,主要用于零件的外形加工。

刨削加工精度一般可达IT9~IT7,表面粗糙度为Ra6.3~1.6μm。

1)粗刨加工精度可达IT12~IT11,表面粗糙度为25~12.5μm。

2)半精刨加工精度可达IT10~IT9,表面粗糙度为6.2~3.2μm。

3)精刨加工精度可达IT8~IT7,表面粗糙度为3.2~1.6μm。

磨削是指用磨料,磨具切除工件上多余材料的加工方法,属于精加工在机械制造行业中应用比较广泛。

磨削通常用于半精加工和精加工,精度可达IT8~IT5甚至更高,表面粗糙度一般磨削为1.25~0.16μm。

1)精密磨削表面粗糙度为0.16~0.04μm。

2)超精密磨削表面粗糙度为0.04~0.01μm。

3)镜面磨削表面粗糙度可达0.01μm以下。

钻削是孔加工的一种基本方法,钻孔经常在钻床和车床上进行,也可以在镗床或铣床上进行。

钻削的加工精度较低,一般只能达到IT10,表面粗糙度一般为12.5~6.3μm.

在钻削后常常采用扩孔和铰孔来进行半精加工和精加工。

镗削是一种用刀具扩大孔或其它圆形轮廓的内径切削工艺,其应用范围一般从半粗加工到精加工,所用刀具通常为单刃镗刀(称为镗杆)。

1)对钢铁材料的镗孔精度一般可达IT9~IT7,表面粗糙度为2.5~0.16μm。

2)精密镗削的加工精度能达到IT7~IT6,表面粗糙度为0.63~0.08μm。

二、加工阶段的划分

零件可能具有多个加工表面,对于每一个加工表面来说,其机械加工过程都是按由粗到精的次序进行的。由此产生的工序类型排列次序通常是粗加工工序——半精加工工序——精加工工序——超精密加工(或光整加工)工序。

为了便于生产组织,通常将零件加工工艺过程划分为若干阶段,实际上零件的加工过程也就变成依次进行的几组加工子过程,也就是将繁杂的机械加工工序分成几组加工工序依次进行。

每个加工阶段包含了若干加工工序。

加工阶段类型命名使用该加工阶段完成的大多数(主要)加工工序的工序类型名。它表明了该零件加工阶段的主要性质。

因此,零件加工工艺过程往往可以划分为如下几种类型的加工阶段。

(1)粗加工阶段

(2)半精加工阶段

(3)精加工阶段

(4)超精密或光整加工阶段

加工阶段是按加工先后排序的零件加工的分组,由于零件加工表面的复杂性,各个加工阶段内的工序类型未必是相同的。零件工艺过程的加工阶段与加工阶段之间并没有严格的界限,只是一个大致的范围。

例如,粗加工阶段的大多数和主要的加工工序为粗加工类型。但是粗加工工序内也可能包含半精加工或精加工工序,如用于基准加工的精加工工序。

同样道理,若零件加工过程中个别的不工作表面粗加工工序不便安排在粗加工阶段完成,也可考虑在半精加工阶段或精加工阶段完成。

需要指出,当毛坯余量特别大时,可以在毛坯车间进行去皮加工,切除多余加工余量;并检查毛坯缺陷。

加工阶段的划分应依据具体情况而定,不是必需的。对于那些刚性好、余量小、加工质量要求不高或内力影响不大的工件,可以不划分加工阶段或少划分加工阶段。如有些重型零件安装和搬运困难,亦可不划分加工阶段。对于加工精度要求极高的重要零件需要在划分加工阶段的基础上,插入适当的时效处理环节,消除残余应力影响。

零件加工工艺过程划分为工序或加工阶段的主要原因有两点。

第一,机械加工过程中存在误差复映现象,即上道工序加工误差会对下道工序加工误差产生影响。毛坯的各个待加工表面可能加工余量分布不均,需要分多次加工才可能得到较高加工质量。

第二,零件分工序加工或分阶段加工(或中间加入时效处理)可以减少内应力对加工精度的影响。

铸件或锻件往往具有内应力或平衡内应力。经过切削加工后,零件内应力平衡被打破,零件会产生变形而影响加工精度。

零件分阶段进行零件加工的益处如下:

(1)有益于保证加工质量

(2)有益于合理使用设备

(3)有益于选用合理加工方法

(4)方便安排热处理工序安排

(5)有利于避免重要表面和精密表面受损伤

(6)有利于粗加工后及时发现毛坯缺陷

三、 工序的集中与分散

在进行加工顺序安排之前需要首先了解机械加工工艺过程设计的两个原则,即工序集中与分散。依据零件的生产类型和加工设备情况,选定其中一种机械加工工艺过程设计原则,按照原则划分零件的机械加工工艺过程,安排加工顺序。

工序集中就是通过设计零件的机械加工工艺过程,使零件加工集中在较少的工序内完成,这样每道工序的加工内容多。工序分散就是通过设计零件的机械加工工艺过程,使零件加工分散在较多的工序内进行,这样每道工序的加工内容少。

采用工序集中原则设计零件的机械加工工艺过程时,机械制造过程的特点如下:

(1) 采用柔性或多功能机械加工设备及工艺装备,生产率高;

(2) 工件装夹次数少,易于保证加工表面间位置精度,减少工序间运输量,缩短生产周期;

(3) 机床数量、操作工人数量和生产面积可以较少,从而简化生产组织和计划工作;

(4) 因采用柔性或多功能设备及工艺装备,所以投资大,设备调整复杂,生产准备工作量大,转换产品费时。

若是机械制造过程具有如下特点,往往采用工序分散原则设计零件的机械加工工艺过程:

(1) 机械加工设备和工艺装备功能单一,调整维修方便,生产准备工作量小;

(2) 由于工序内容简单,可采用较合理的切削用量;

(3) 设备数量多,操作工人多,生产面积大;

(4) 对操作者技能要求低。

工序集中与工序分散各有利弊,应根据生产类型、现有制造生产条件(机械加工设备类型、设备数量及分布)、工件结构特点和技术要求等进行综合分析后选用。

即使采用通用机床和工艺装备,单件生产也往往采用工序集中的原则;

在具有加工中心等先进设备条件下,小批量生产可采用工序集中原则安排零件加工,以便简化生产组织工作。

大批大量生产广泛采用专用机床时,采用工序分散的原则安排零件加工;

当生产线中有加工中心、数控设备及先进工艺装备时,可部分采用工序集中原则安排零件加工。

对于重型零件,工序应适当集中;

对于刚性差、精度要求高的零件应适当分散其加工工序。

四、 加工顺序的安排

机械零件常常有许多表面需要进行机械加工。零件各加工表面往往需要分阶段分批次逐步进行加工,其间需要安排热处理工序和检验工序等各种辅助工序。零件的加工顺序安排不是随意的,通常应遵循一些原则。

1.机械加工工序次序安排原则

机械加工工序的先后次序安排通常遵循一些原则。

(1) 先粗后精原则

(2) 先主后次原则

(3) 基准先行原则

(4) 先面后孔原则

(5) 内外交替原则

(6) 废品先现原则

在零件图加工性分析时,已经完成了零件各个表面的加工方案和定位基准的选择。将各个表面的加工过程由粗至精依次排列,于是就得到了一组加工各个加工表面的并列工艺过程。然后,将所用设备相同、工序余量及切削用量相同、加工精度与表面质量大体一致的若干个被加工表面放在一道或几道工序中,将它们按照上述机械加工工序安排原则依次排成一列,就得到了零件的完整的加工工艺过程。其间应该注意如下几个问题。

(1)注意减少安装次数

(2)方便加工

(3)机床功能

(4)重要加工要求

2.热处理工序的安排

在零件机械加工过程中,热处理工序的安排通常有一些规律可循。

(1) 预备热处理

改善材料切削性能,通常,预备热处理安排在粗加工之前进行。

(2) 中间热处理

是安排在粗加工后和半精加工之前进行的热处理。

(3) 最终热处理

改善材料的物理力学性能, 通常被安排在半精加工之后和磨削加工之前。

(4) 时效处理安排

消除毛坯制造和机械加工中产生的内应力。

(5) 低温失效处理和冷处理安排

用于稳定精加工后的尺寸精度, 一般都安排在精加工工艺过程后进行。

(6) 表面处理安排 零件的表面处理工序, 一般都安排在工艺过程的最后进行。

3.检验工序安排

检验工序分一般检验工序和特种检验工序,它们是工艺过程中必不可少的工序。一般检验工序通常安排在粗加工后、重要工序前后、转车间前后以及全部加工工序完成后。

特种检验工序,如X射线和超声波探伤等无损伤工件内部质量检验,一般安排在工艺过程开始时进行。

如磁力探伤、荧光探伤等检验工件表面质量的工序,通常安排在精加工阶段进行。

壳体零件的密封性检验一般安排在粗加工阶段进行。

零件的静平衡和动平衡检查等一般安排在工艺过程的最后进行。