控制加工精度的途径

为了保证和提高机械加工精度,必须找出造成加工误差的主要因素(原始误差),然后采取相应的工艺技术措施来控制或减少这些因素的影响。

加工误差的性质不同,减少加工误差的途径也不同。

对于常值系统误差,若能掌握其大小和方向,可以采取相应的调整或基于误差补偿原理进行消除;

对变值系统误差,可根据误差随时间的变化规律,通过自动补偿消除;

而对于随机误差,只能缩小其变动范围,而不可能完全消除。

1. 减小或消除原始误差

在查明产生加工误差的主要因素后,可以直接对其进行减少或消除,以提高加工精度,这是生产中应用较广的一种方法。

2. 补偿或抵消原始误差

误差补偿法是人为地制造出一种新的原始误差,以补偿或抵消原有的原始误差,从而减少加工误差,提高加工精度。

例如,龙门铣床的横梁导轨在立铣头自重作用下将产生向下弯曲的变形,如下图(a)所示,一种误差补偿方案是将导轨预先制造成向上凸起的几何形状误差,以抵消因铣头重量而产生的受力变形,见下图(b)。

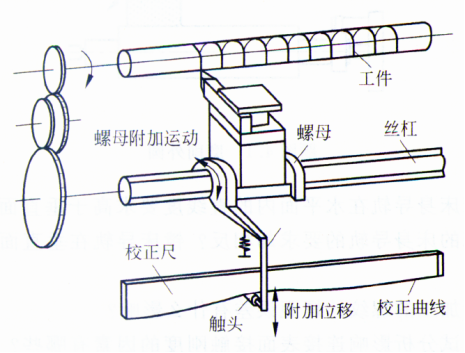

误差补偿法还用于补偿精密螺纹、精密齿轮和蜗轮加工机床内传动链的传动误差。

如精密丝杠车床用校正装置对传动误差进行校正或补偿,如下。

误差补偿的方法对于消除或减小系统稳态误差比较有效,但不能对系统动态误差进行补偿。

3. 转移原始误差

各种原始误差反映到零件加工误差上的程度,与其是否在加工误差的敏感方向上有直接关系。因而在一定条件下,设法将工艺系统的误差转移到误差非敏感方向或不影响加工精度的其他方向,则可提高加工精度。

例如对具有分度或转位的多工位加工工序,或采用转位刀架加工的工序,分度、转位误差将直接影响零件有关表面的加工精度。

如果改变刀具的安装位置,使分度转位误差处于加工表面的切向,即可明显减小分度转位误差对加工精度的影响。

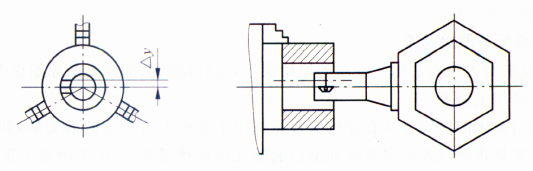

如下图所示,将刀具垂直安装,可将转塔刀架转位时的重复定位误差转移到零件内孔加工表面的误差非敏感方向,可减少加工误差的产生,提高加工精度。