夹具的设计方法和步骤

一、 对机床夹具的基本要求

对机床夹具的基本要求可以总括为四个方面:

(1) 稳定地保证工件的加工精度;

(2) 提高机械加工的劳动生产率;

(3) 结构简单,有良好的结构工艺性和劳动条件;

(4) 应能降低工件的制造成本。

简而言之,设计夹具时必须对加工质量、生产率、劳动条件和经济性等几个方面进行权衡。其中保证加工质量是最基本的要求。

设计的夹具其复杂程度和工作效率必须与生产规模相适应,才能获得良好的经济效果。

设计夹具时,对加工质量、生产率、劳动条件和经济性几个方面有时要有所侧重。如对位置精度要求很高的加工,往往着眼于保证加工精度;对于位置加工精度要求不高而加工批量较大的情况,则侧重考虑提高夹具的工作效率。

在设计过程中广泛征求操作者意见,注意吸取国内外的先进经验,确定合理的方案,开展结构设计。

二、夹具的设计步骤

1. 明确设计要求,收集有关资料

(1) 熟悉加工零件图、毛坯图和工艺规程等文件;掌握本工序的加工技术要求。

(2) 了解所用机床、刀具、辅助工具、检验量具的有关情况。

(3) 了解生产批量。

(4) 掌握有关零部件标准(国标、部标、厂标),典型夹具图册等。

(5) 了解有关本企业制造、使用夹具情况,了解本厂制造夹具的能力与经验等。

2. 确定夹具结构方案,绘制结构草图

(1) 确定工件的定位方案,计算定位误差,确定定位装置。

(2) 确定工件的夹紧方案,计算夹紧力,确定加紧机构形式。

(3) 确定夹具其他组成部分(如对刀装置、分度装置等)的结构方案。

(4) 绘制草图。

确定夹具结构方案的过程中,应注意夹具的精度和经济性。

3. 绘制夹具总装配图

选择视图关系,绘制夹具总装配图。

通常主视图尽可能选取与操作者对着的为置,以利于装配、检查。

一般绘图比例采用1:1,有较好的直观性。

用细双点划线绘制出被加工零件的轮廓及加工、定位、夹紧表面,用粗线或网文线绘制出加工余量;

夹紧机构应处在夹紧状态;

把工件看成透明体,即工件对夹具的轮廓线,不要有所遮挡。

标注总装配图上的尺寸和技术要求。

如外形轮廓尺寸、可动部分的极限位置尺寸、配合尺寸、相关尺寸、特性尺寸、联系尺寸等。

相关尺寸,是指在夹具上的对刀元件与定位元件之间的联系尺寸;

对刀元件与对刀元件之间的联系尺寸;

定位元件与定位元件之间的联系尺寸等

特性尺寸是夹具设计中用来保证夹具的某项功能的尺寸,如偏心夹紧机构的偏心距、楔块的自锁升角、菱形销的销边尺寸等。

联系尺寸是夹具与机床之间的联系尺寸,如夹具与车床主轴连接的定位面尺寸、与铣床T形槽连接的定向键尺寸等。

4.编写零件序号和标准件的明细表

5.绘制夹具零件图

主要是绘制夹具上专用零件的工作图。

在确定这些零件的尺寸、公差或技术要求时,要符合夹具总图的要求。

三、夹具设计实例

1. 题目

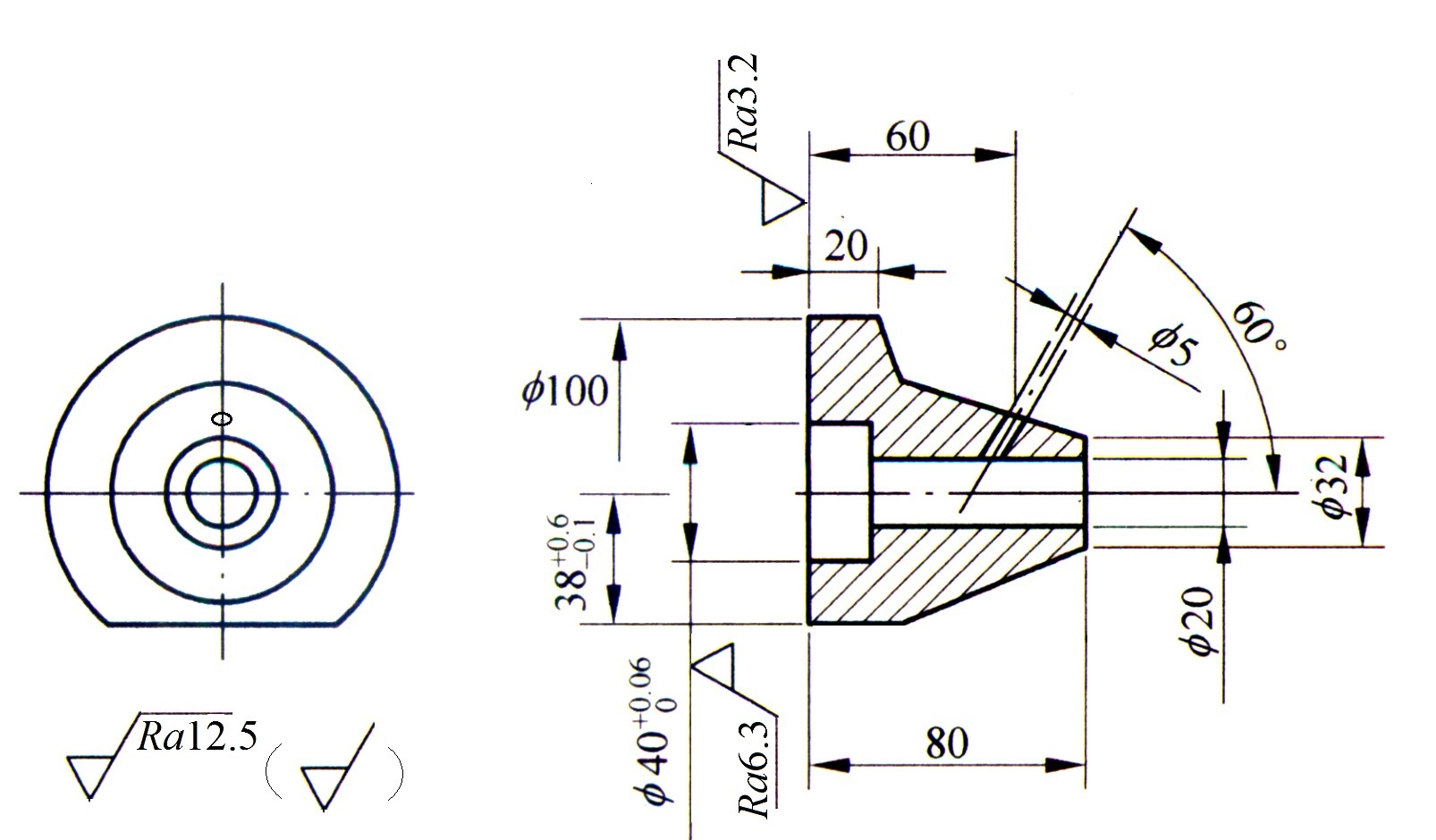

加工下图锥台零件,生产类型为成批成产,试设计钻Φ5mm的专用夹具。

2. 明确设计要求和资料准备

1) 零件加工工艺卡

(1) 铸造毛坯;

(2) 粗、精车大端面及孔,CA6140车床;

(3) 粗、精车小端面及Φ20mm孔,CA6140车床;

(4) 铣平面,X6026铣床;

(5) 钻斜孔,Z5125立钻。

2) 明确夹具设计任务

需要设计的夹具为第五工序钻斜孔的专用夹具。

在工件底面、孔轴线上选坐标轴,需要限制工件六个自由度才能确定工件加工斜孔的位置。

3. 夹具方案设计

1) 定位方案设计

方案(1):

选底面、侧平面、孔为定位基准,这时采用平面、支撑板、菱形销为定位元件。

![]()

方案(2):

以工件底面、孔及侧平面为定位基准,这时采用平面、短圆柱销、滑动支撑板为定位元件。

上述两个方案均能限制工件六个自由度,可保证斜孔与中心孔Φ20 mm轴线重合,两个方案对60°轴线交叉角误差均相同,均可以同时保证斜孔与削边平面对称的要求。

由于方案(1)结构简单,所以选用方案(1)。

2) 导向(对刀)方案设计

本工序只有钻斜孔一个工步,其对刀方式选特殊结构的可换钻套即可,钻套与钻模板之间放置衬套,以便于钻套磨损后更换。

3) 夹紧方案设计

由于本工序仅为加工Φ5mm的小孔,其钻削力矩及轴向力均不大,选用单手柄操纵螺旋结构方案即可,可采用快速装卸机构。

4) 绘制装配图

(1) 用双点划线绘制出加工工件轮廓图,见图(a);

(2) 安排定位元件,见图(b);

(3) 布置导向元件,见图(c);

(4) 绘制夹紧元件,见(d);

(5) 设计其他部分结构方案,完成方案总图,见图(e)。

参看图(e), A1、A2为轮廓尺寸;B1、B2、B3、B4、B5为主要配合尺寸;C1、C2、C3为对刀元件与定位元件之间的相关尺寸;D为特性尺寸。

4. 详细设计

按照设计要求,完成结构设计,包括夹具零件图等。

完成校核工作,包括定位精度评估和夹紧力校核等。(略)