典型机床夹具设计

机床夹具可以看作机床的附件。

夹具可以增强或拓展机床的功能,使通用机床具有一定的专用机床的属性。

机床类型往往决定了机床夹具设计,不同类型机床的夹具设计各具特点。

下面介绍钻床夹具、车床夹具、镗床夹具、铣床夹具的设计要点。

一、 钻床夹具

在钻床上钻孔常采用划线法加工,其生产效率和加工精度较低,故当生产批量较大时,常使用专用钻床夹具。

在钻床夹具上,一般都装有一定尺寸的钻套,用以确定定位元件相对于刀具的位置。通过钻套引导刀具进行加工。

钻床夹具易于保证被加工孔对其定位基准和各孔之间的位置精度;

提高刀具系统的刚度,防止钻头在切入后引偏;

提高孔的尺寸精度和降低表面粗糙度值。提高了工作效率。

1. 钻床夹具的类型

一般分为固定式、翻转式、可移式,回转式、盖板式和滑柱式等。

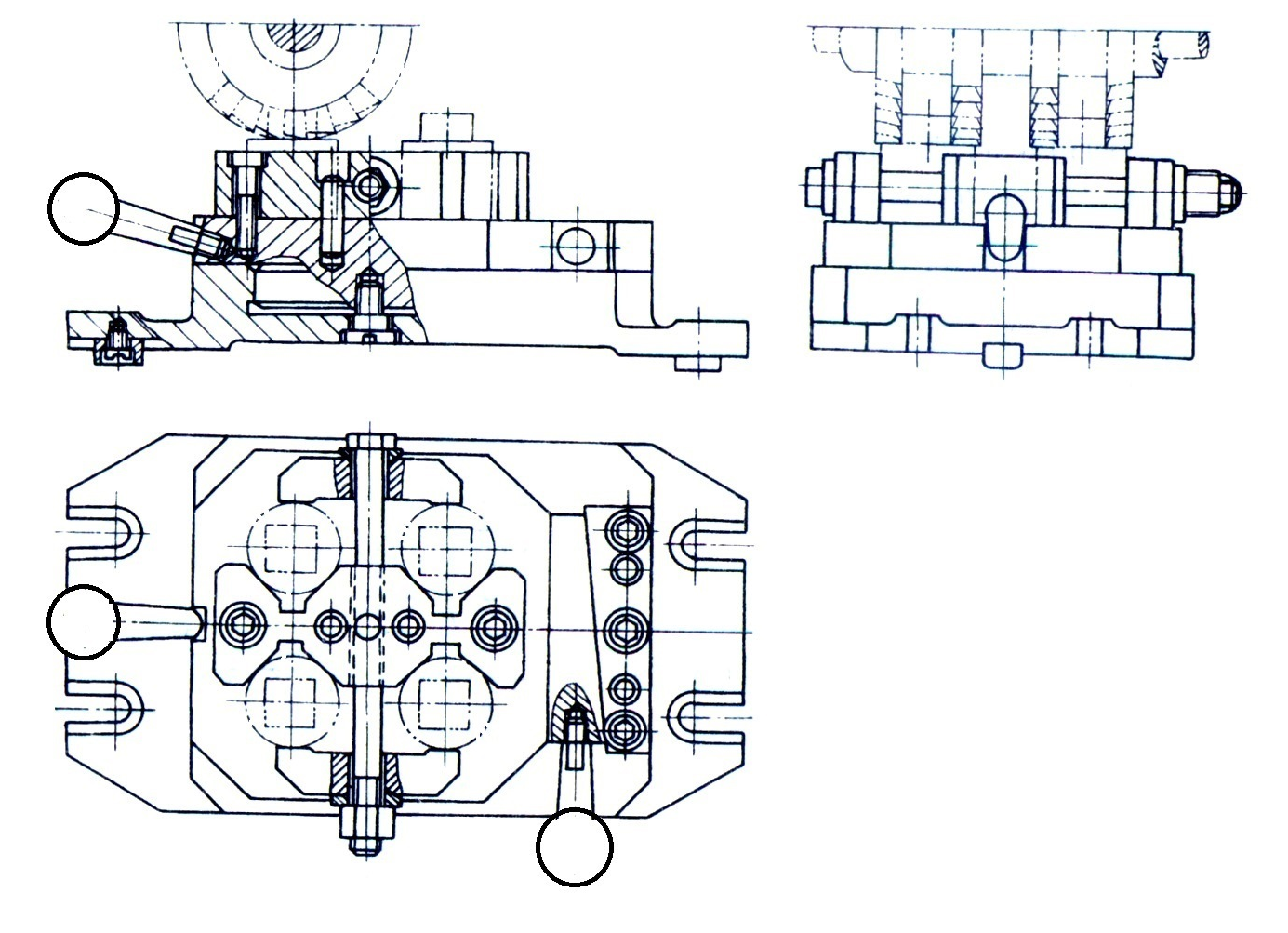

(1) 固定式钻模

在立钻上钻一个孔或在摇臂钻床上钻平行孔系的孔,常用固定钻模,这种夹具稳固,可钻较大的孔。

(2) 翻转式钻模

翻转式钻床夹具用于工件连同夹具不超过10kg重的小型零件加工,特别适用多方向的孔系加工。

(3) 可移动式模钻

可移动式模钻用于在单轴立式钻床上,钻削工件同一表面上的多个孔。一般工件和加工孔径都不大,属于小型夹具。移动方式有两种:一种是自由移动;另一种是使用专门设计的导轨和定程机构来控制移动的方向和距离。

(4) 回转式钻模

加工工件需要均匀布于轴线四周的孔常采用回转式钻模。

(5) 盖板式钻模

加工大型工件局部位置的孔系常常采用只有钻模板的盖板式钻模。

按钻套孔位置钻削工件所需加工的孔,如图4.54所示。

结构简单、使用方便,但生产率不高。

(6) 滑柱式钻模 滑柱式钻模是一种通用可调夹具

特点是钻模板装在可升降的滑柱上。滑柱式钻模的定位元件、夹紧元件和钻套等可根据工件不同进行更换。适用于小型零件生产。

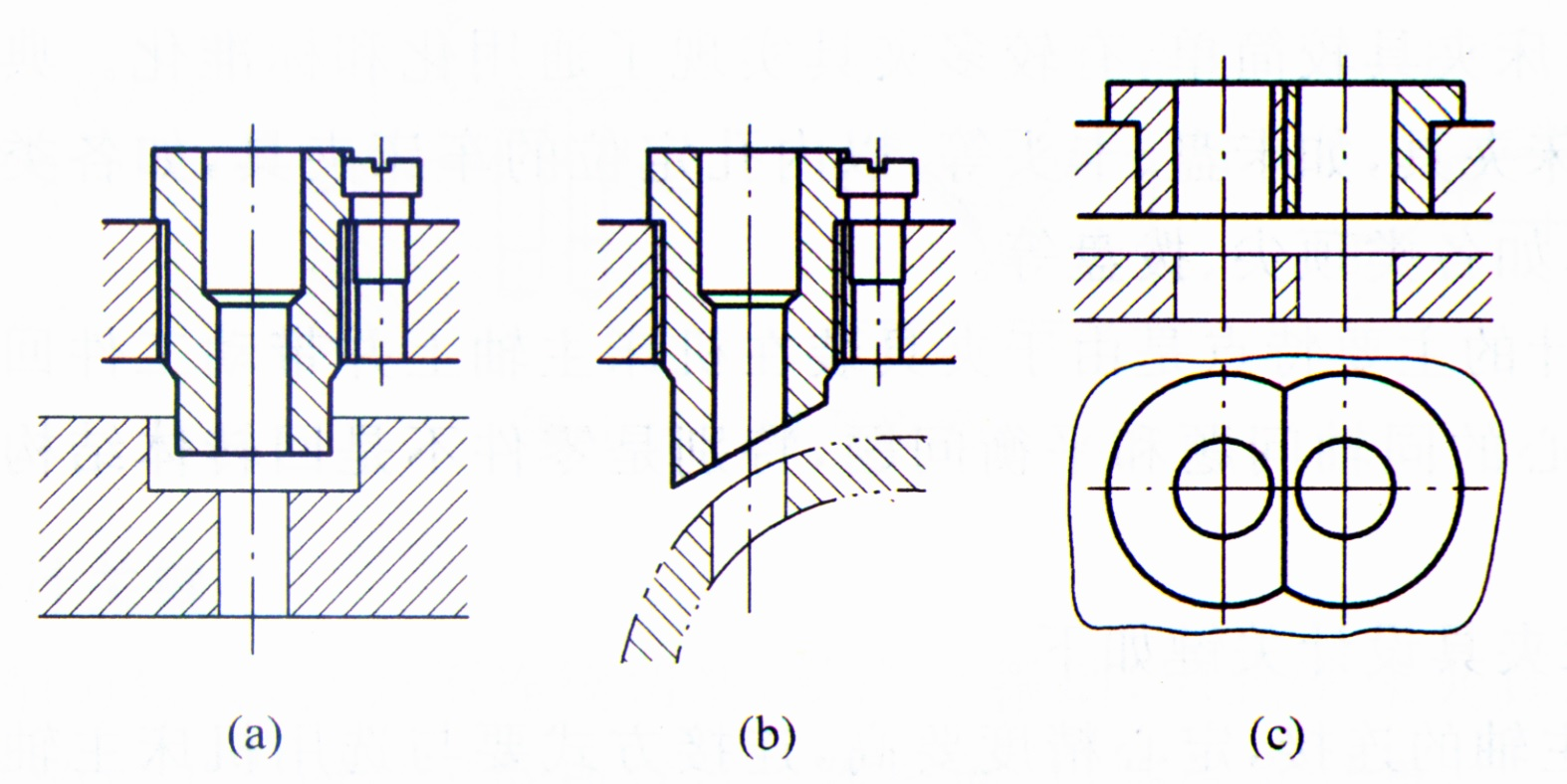

2. 钻套

钻套是引导孔加工刀具的元件,其作用是确定刀具相对夹具定位元件的位置,引导钻头等孔加工刀具,提高其刚性,防止刀具在加工中发生偏斜。

可分为固定式、可换式、快换式和特殊钻套,其中前三种均已标准化。

标准化的钻套结构。图(a)、(b)为固定式钻套的两种形式,直接压入钻模板的孔中。多用于中小批生产,不需要更换钻套。固定式钻套结构简单,较高精度。

图(c)、(d)为可换式钻套。当生产量较大,使用过程中需要更换磨损了的钻套。

可换式钻套可采用紧配合压入夹具体内,也可采用过渡配合,并用螺钉加以紧固。其中图(d)为快换式钻套,不仅可换,而且更换快速。在一次安装中顺序进行钻、扩、铰孔,需要使用不同内径的钻套来引导刀具。使用时,只要将钻套逆时针方向转过一个角度,使得螺钉的头部刚好对准钻套上的缺口,然后往上一拔,就可取下钻套。

几种特殊结构的钻套。图(a)用于加深底面孔的加长钻套;图(b)用于加工曲面上的孔;图(c)用于加工间距很小的孔。

3.钻模板

用于安装钻套的板叫钻模板,钻模板与夹具体的连接方式有固定式、铰链式、可折式和悬挂式等几种。

二、镗床夹具

镗床也是采用刀具回转加工方式,因此镗床夹具的重要特征是具有镗杆导向装置,被称为镗套,一般称为镗模。

镗床夹具设计的关键在于设计镗套结构及其位置布置。

1.镗套

镗套分为固定式和回转式等类型。

固定式镗套结构与钻套类似,镗套被固定安装在夹具镗模支架上,不能随镗杆一起转动,镗套容易摩擦磨损而失去引导精度,只适用于线速度v<0.3 m/s的低速情况下使用。

回转式镗套结构包含有滑动轴承或滚动轴承,镗套在镗孔过程中随同镗杆一起回转,因此镗套内壁与镗杆没有相对转动,适合于高速镗孔,一般应用于孔径较大、线速度v>0.3 m/s的场合。

2.镗套导向支架的布置

镗套导向支架的布置指的是镗套相对于镗刀的位置分布。

镗模导向装置的布置可分为单套前引导、单套后引导、双套单向引导、前后单套引导和前后双套引导等五种。

3.镗床夹具设计关键

(1) 镗床夹具设计须注意镗刀从镗套中穿过时的刀具引入问题。避免破坏已调整好的镗刀或碰伤已加工表面。

(2) 为了防止受力变形影响孔的加工精度和孔系位置精度,镗模导向支架上不允许设计夹紧机构等。

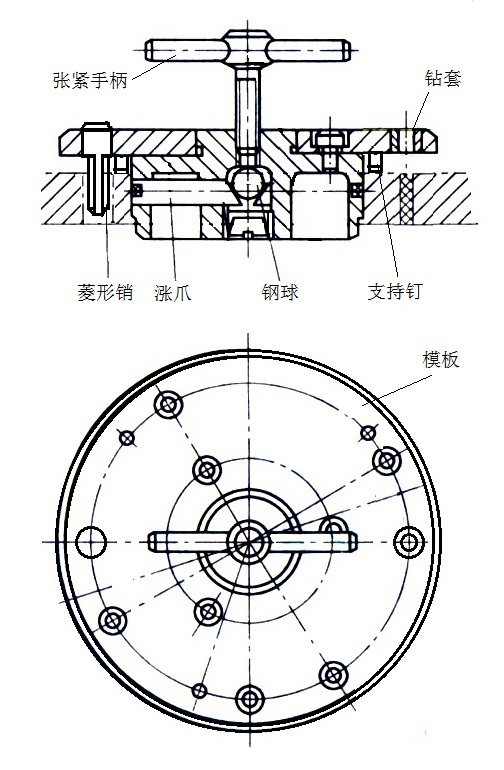

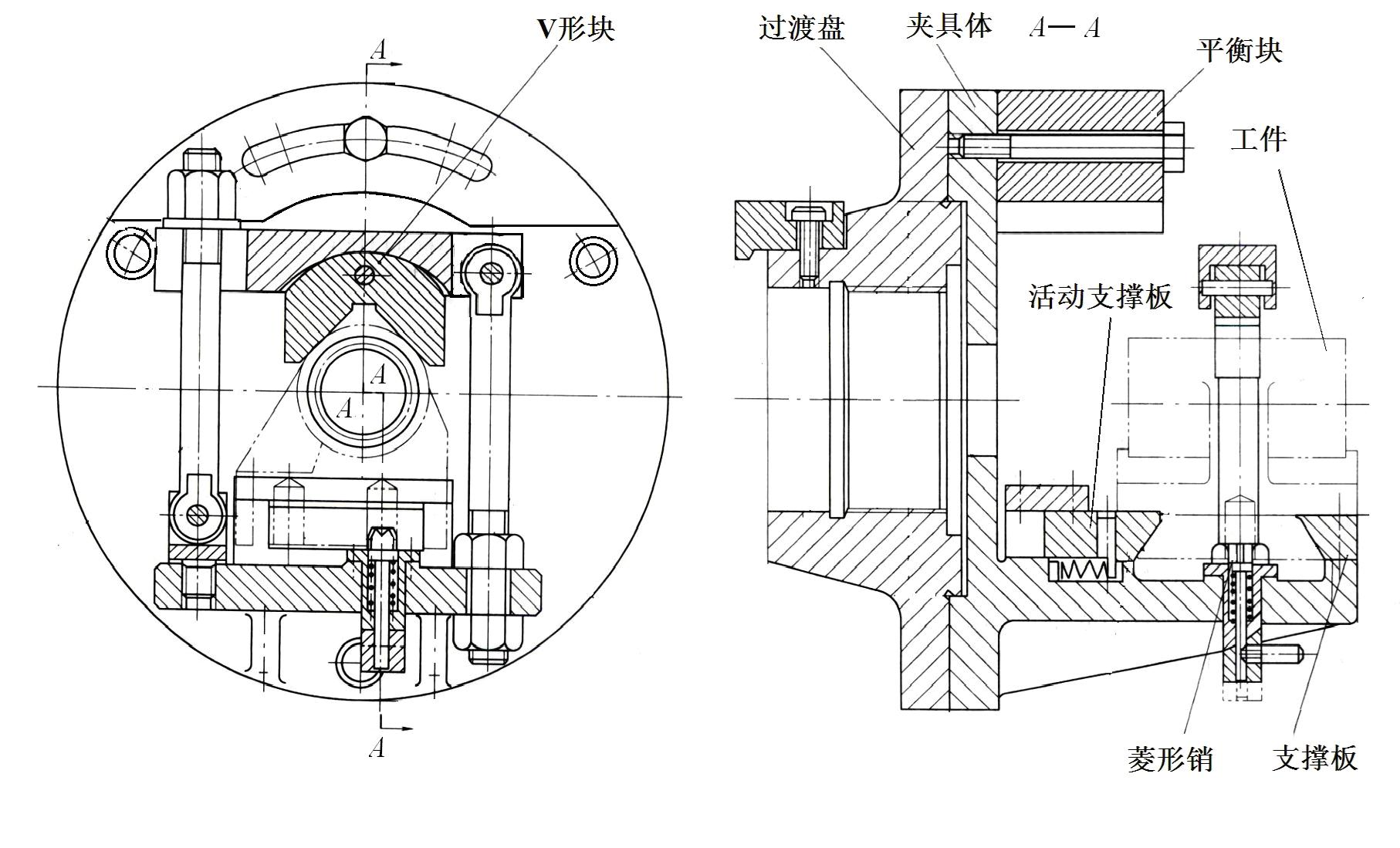

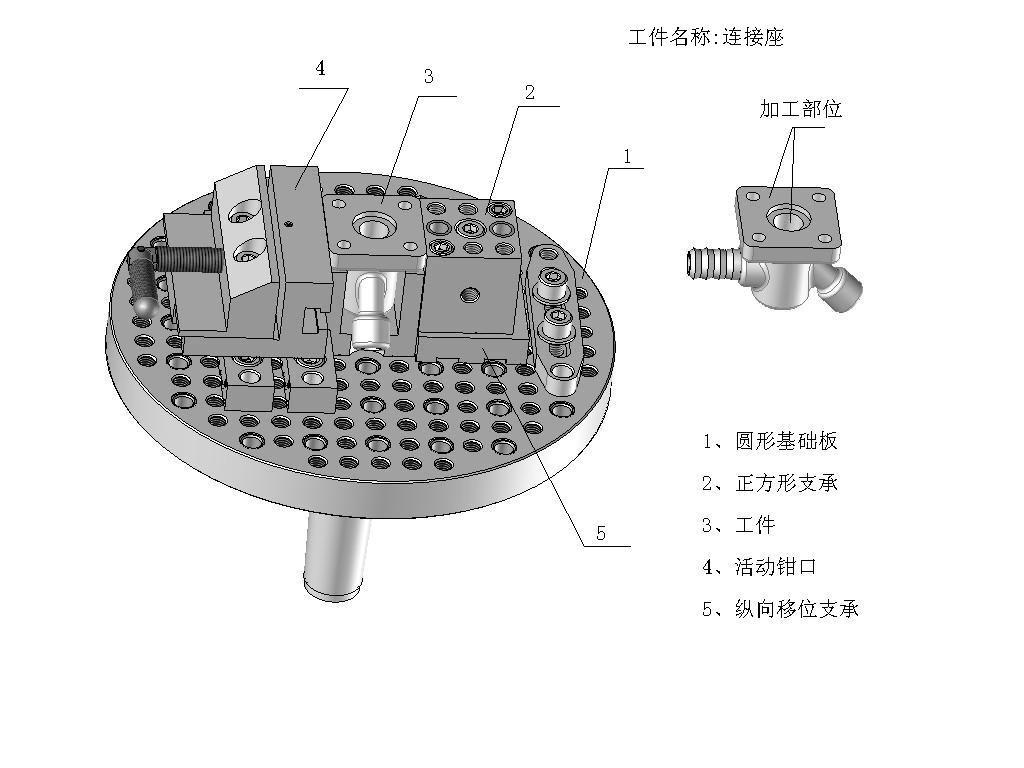

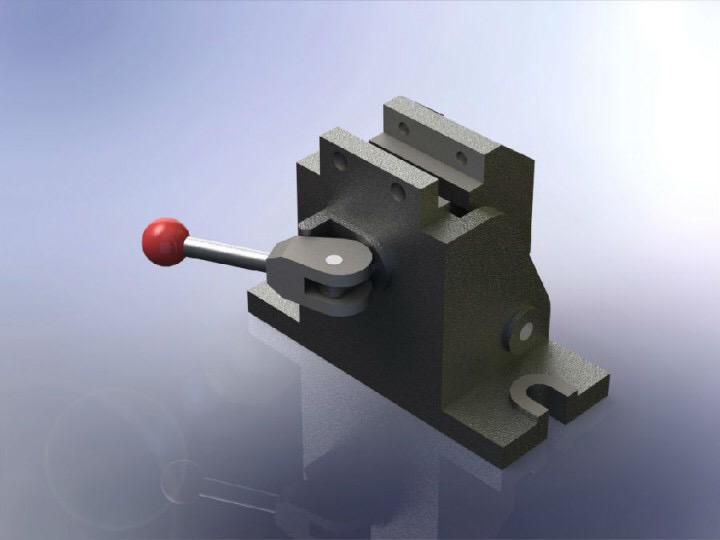

三、车床夹具

相比较,车床夹具较简单,有较多车床夹具实现了通用化和标准化。典型的车床夹具有以外圆定位的车床夹具,如卡盘、卡头;以内孔定位的车床夹具,如各类心轴;以中心孔定位的车床夹具,如各类顶尖、拨盘等。

车床夹具设计的主要特点是由于夹具装在机床主轴上并带动工件回转,因此需要关注回转中心的同轴问题和平衡问题,特别是零件不是回转体结构时,平衡问题更为突出。

一般地,车床夹具的设计关键如下:

(1)夹具与主轴的连接,定心精度要高,连接方式要与选用的机床主轴端部结构相符,定心后要压紧或拉紧,保证可靠与安全。

(2) 车床夹具设计应注意夹具的回转轴线与机床主轴轴线具有较高的同轴度。

(3) 因车床夹具带动工件高速回转,受切削力、离心力等作用,因此夹紧力应足够大,且须有可靠的自锁。

(4) 结构应尽量紧凑,悬伸长度要短,夹具应制成圆形。当机构为非对称结构时,应注意动平衡,设置配重并能调节,以免破坏主轴回转精度。

(5) 因车床夹具跟随车床主轴高速回转,夹具各部分不得突出夹具体转盘外径之外,且夹具工作中不能松动零件。

(6) 注意切屑缠绕和冷却液飞溅等,必要时应设置防护罩。

外圆磨床夹具设计与车床夹具设计较为相似。

四、铣床夹具

1. 铣床夹具的主要类型

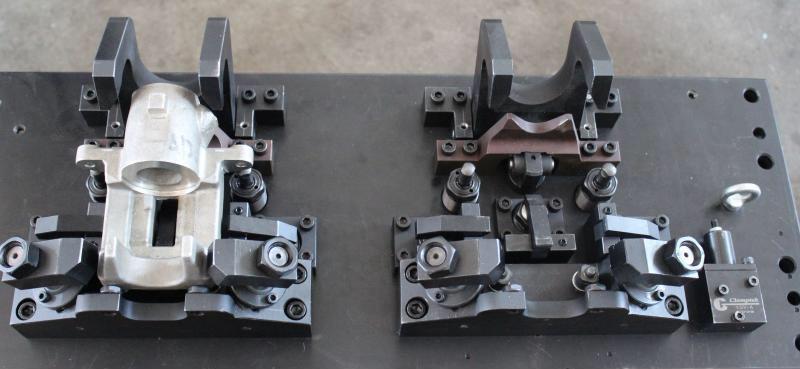

专用铣床夹具是机械加工生产中应用很广泛的一种夹具。

在铣削过程中,多数铣床夹具是与机床工作台一起作进给运动的。

铣床夹具的整体结构在很大程度上取决于铣床的工作方式、工件加工表面特征等。

依据铣削的进给方式,铣床夹具可分为直线进给式铣床夹具、圆周进给式铣床夹具和仿形进给式铣床夹具等。

依据在夹具同时装夹的工件数量,铣床夹具可分为单件加工铣床夹具和多件加工铣床夹具等。

依据夹具的工位数量,铣床夹具可分为单工位铣床夹具、双工位铣床夹具和多工位铣床夹具等。

2.定位键

铣床夹具底面上常常装有定位键,定位键可用来确定夹具相对机床进给方向的正确位置。

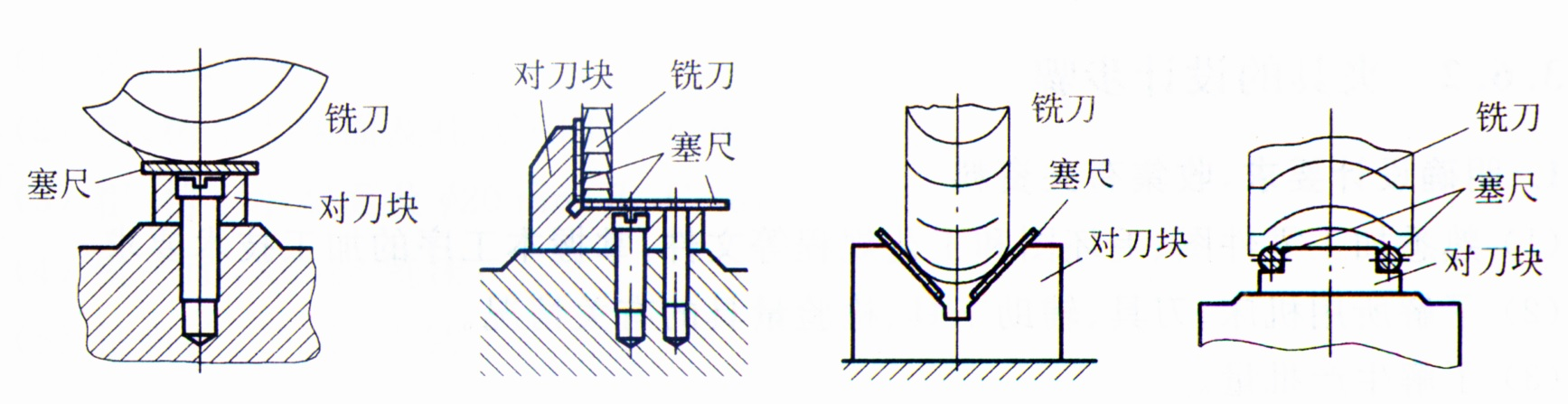

3. 对刀元件

为迅速确定刀具相对夹具的相对位置,铣削夹具常使用对刀元件。它由对刀块及塞尺组成。当对刀具要求高或夹具不便设置对刀元件时,也可以采用试切法或者样板对刀。

4. 铣床夹具设计关键

铣床夹具应具有足够的强度和刚度,应使工件的加工表面尽可能地靠近工作台面,以降低夹具重心。提高夹具的刚性和抗振性。

铣床夹具一般设置对刀装置,方便对刀操作。

设置定位键,保证工件、机床、刀具等之间的位置精度。

铣床夹具一般采用T形螺栓利用工作台T形槽固定。

铣床夹具侧面一般设置两个U形口,U形口中心和定向键中心与工作台T形槽相一致。

铣削加工时切屑较多,夹具应有足够的排屑空间。