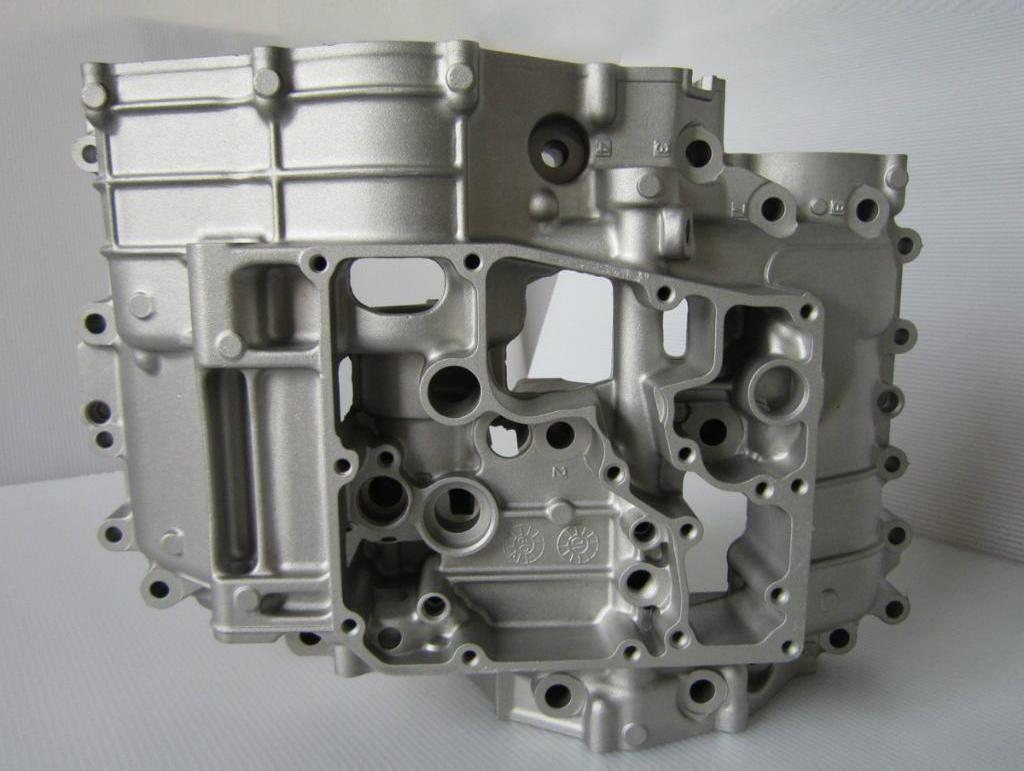

机械加工工艺性审查

机械加工工艺性审查往往需要分为两个阶段或两个步骤完成。

第一阶段,在设计部门完成机械产品设计图纸及其技术资料后,工艺人员进行第一阶段机械加工工艺审查(或工艺考核)。

在工艺审查过程中,工艺人员与设计人员通过协商方式,共同协商工艺审查中出现问题的解决方案。

其后,设计人员修正设计图纸,然后再次提交工艺部门进入第二阶段工艺审查。

第二阶段,除了例行的工艺审查内容外,重点检查第一阶段共同商定工艺问题解决方案的落实情况。

工艺审查内容主要包括四个方面:零件图的完整性与统一性、零件的结构工艺性、设计图样标注合理性、材料选用合理性。

装配工艺性将在《装配工艺设计》讨论。

一、 零件图的完整性与统一性审查

要开展机械加工工艺设计的产品设计图纸必须具备完整性和统一性。

产品设计图纸的完整性包括图纸数量的完整无缺,也包括图纸表达内容的完整无缺。

产品设计图纸的统一性主要指在结构和图样标注等问题上,零件图与总装图等表达内容具有一致性。

产品设计图纸的完整性与统一性是图纸设计正确的必要条件,也是零件机械加工与机器装配正确的必要条件。

二、 零件的结构工艺性审查

零件的结构工艺性是指在满足使用要求的前提下,机械零件制造的可行性、方便性和经济性。

功能相同的零件,其结构工艺性可能有很大差异。

零件结构工艺性好是指在一定的工艺条件下,既可以制造,能方便制造,又有较低的制造成本。

将零件设计成为具有良好工艺性的结构是设计人员追求的目标,但不是唯一目标。

产品的实际工程设计有一个过程,设计人员在开展工程设计时需要面对各种各样的现实条件,因此设计师首先解决的是产品的有无,然后是产品的好坏,再次才是产品的便宜与否。

在现实世界中,零件结构工艺性不尽完美的例子还是能够看到的,这说明零件结构工艺性问题具有普遍性,也说明审查零件结构工艺性具有重要性。

零件结构工艺性优劣的评价不能孤立分析零件自身的某个加工环节,还应该综合考虑零件的整个机械加工工艺过程,特别还要将零件的工艺性与整个机器的装配工艺性放在一起综合分析。这是零件工艺性的综合性。

零件工艺性也具有相对性,要与生产类型、生产条件、加工方法等相联系。

零件结构工艺性优劣与特定历史时期的特定企业的技术能力和设备情况都有关系,目前尚不能给出统一的标准。这是零件结构工艺性问题的复杂性,同时也说明审查零件结构工艺性需要具体问题具体分析。

零件结构工艺性差可以概括为三个层次,下面对零件结构工艺性差的三个层次作概要说明。

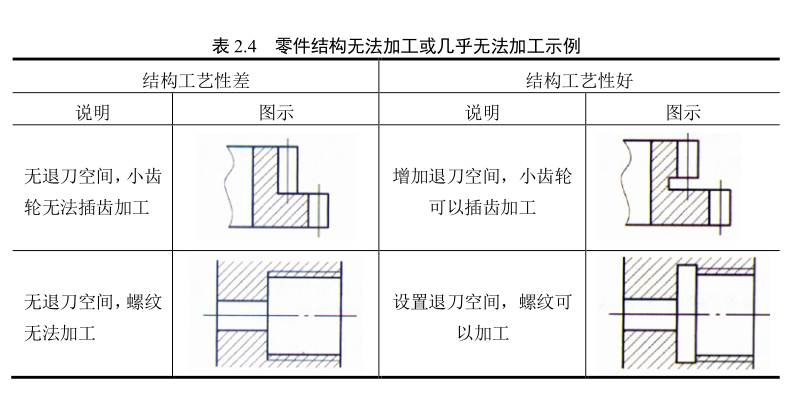

1. 零件结构无法加工或几乎无法加工

零件结构工艺性最差的情况是零件结构设计致使零件无法加工或几乎无法加工,也就是零件加工不具有可行性,表2.4给出了两个例子。

这种零件结构工艺性差的情况是不能接受的,必须对零件结构进行修改。

2. 零件结构可以加工,但是加工非常困难

零件结构工艺性较差的情况是零件可以加工,但是零件结构致使零件加工非常困难,也就是零件加工的方便性差,表2.5给出了两个例子。

由于客观原因造成零件难加工情况出现在原理验证样机或单件生产中,有时这种难加工零件结构是可以接受的。但是对于批量生产,这种情况是不能接受的。难加工零件结构必须进行修改。

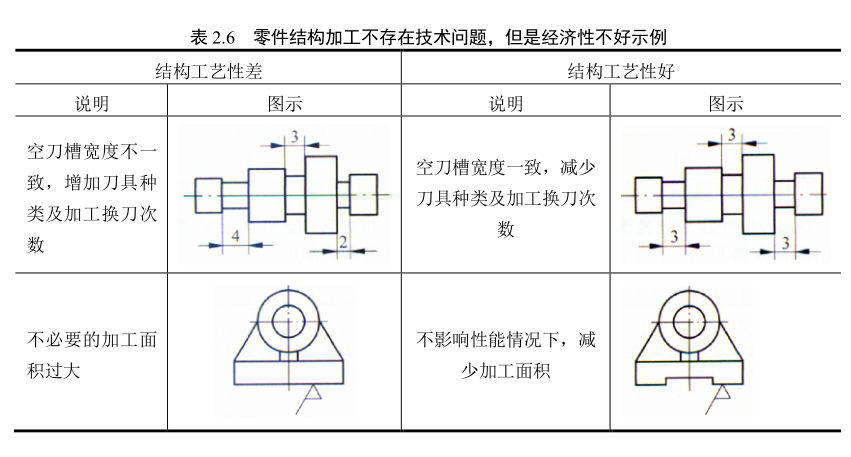

3. 零件结构加工不存在技术障碍,但是经济性差

零件结构工艺性稍差的情况是零件加工不存在技术障碍,但是零件加工的经济性差,表2.6给出了两个例子。

在大批大量生产中,即便是客观原因造成上述零件结构工艺性问题出现,也是不可以长期被接受的,必须逐步设法改进。

其他情况下出现零件结构工艺性不影响加工,但经济性差问题能否被接受,尚需具体分析。

书后附录B列出了一些典型的产品工艺性案例。

4. 非传统加工方法对零件结构工艺性的影响

较多非传统加工方法已经用于生产实践,一些企业也配备了非传统加工设备。因此判断零件结构工艺性时亦应该考虑非传统加工方法对零件结构设计会带来很大的影响。

对于传统机械加工手段来说,对方孔、小孔、深孔、弯孔、窄缝等被认为是工艺性很“差”的,有时甚至认为它们是机械设计的禁区。

非传统加工方法则改变了这种判别标准。

对于电火花穿孔、电火花线切割工艺来说,加工方孔和加工圆孔的难易程度是一样的。当企业具备了非传统加工设备时,对结构工艺性好与坏的判定不能延续原有的传统标准,需要采用新的判定标准。

例如,喷油嘴小孔、喷丝头小异形孔、涡轮叶片大量的小深孔和窄缝、静压轴承、静压导轨的内油腔等采用电加工后变难为易了。

非传统加工方法使零件结构中可以采用小孔、小深孔、深槽和窄缝。

三、 图样标注的合理性

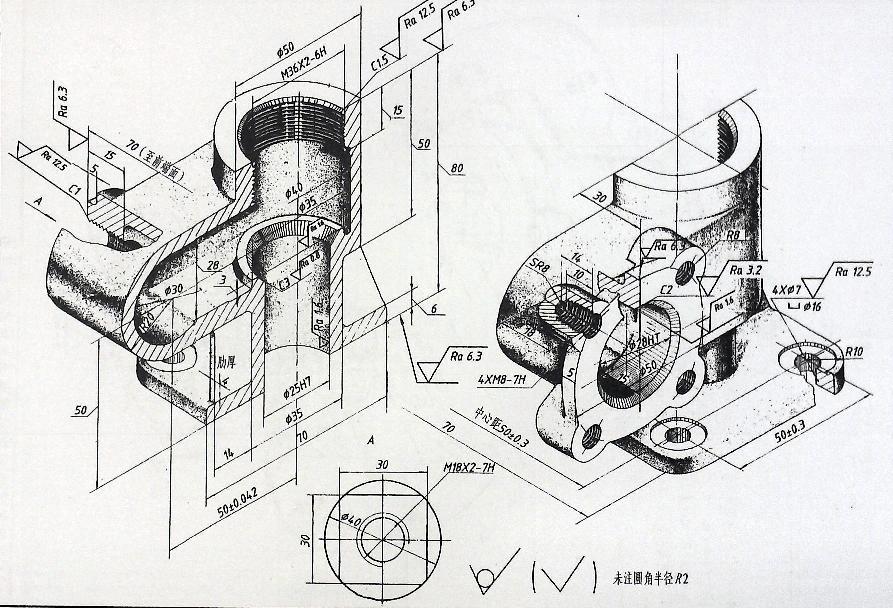

设计图样标注一般包括尺寸及尺寸公差、形位公差、表面粗糙度、表面物理性能、技术要求及有关技术文件等。

图样标注的合理性有两层含义:

一方面图样标注可以使设计图纸满足设计要求,即零件图表达内容满足产品装配及产品性能要求,并使产品最终实现其技术指标;

另一方面,图样标注应符合机械加工制造要求,可以高效和低成本地制造。工艺审查图样标注的合理性主要从机械加工工艺方面审查零件图样标注是否满足加工制造要求,满足程度如何。

工艺审查图样标注的合理性可以分为两个层次:

首先,图样标注使零件能够被制造出来。这是工艺审查的最低要求和最根本要求。

然后,图样标注应使零件的制造成本低、效率高。

例如设计图样标注尺寸精度标注超出了零件加工方法的经济加工精度,则零件加工成本大大增加;

如果设计图样标注尺寸精度要求进一步提高,则可能使零件加工制造变得十分困难,而不仅仅是增加制造成本的问题。

下面深入探讨图样标注合理性问题。

1. 尺寸及尺寸公差标注

零件的尺寸标注主要反映了零件表面之间的相互关系,也反映了设计者选用的设计基准。合理的尺寸标注应该使零件设计基准更容易被选用作工序基准、定位基准和测量基准。如果零件还要经过数控机床加工,则相关尺寸标注应方便数控工艺设计及数控编程、便于检验验收。

零件的尺寸公差则反映出零件设计精度要求。设计精度与制造误差是一对矛盾,事实上工艺审查能够缓和其中可能的对立性。合理的尺寸公差标注应该是在满足机械产品装配和性能的前提下,努力使加工制造更为容易,生产成本更低。

2. 形位公差标注

形位公差标注主要反映了零件设计对位置精度和形状精度的要求。形位公差往往是精密机械零部件设计须特别注意的关键内容,形位公差标注对机械产品的性能影响非常大。但是零件设计图标注的形位公差要求往往使零件制造难度大幅度增加。合理的形位公差标注

是在满足实际产品要求的前提下,尽量方便加工制造,尽量压低生产成本。

3. 表面粗糙度及表面物理性能

零件实际加工所能达到的表面粗糙度及表面物理性能与多方面都有关系,如零件材料、零件加工方法、生产成本等。

工艺审查时, 一方面考察设计要求的必要性,另一方面需要积极寻找低成本、高效率的解决方案。

4. 技术要求及技术文件

技术要求及技术文件往往补充说明了图示方式不便于表达的机械制造要求,它们是正确制造产品的不可少的组成部分。

例如热处理渗碳层厚度及表面硬度,零件表面涂漆要求,机器的装配方法及技术要求,机器的调试试验,零部件验收标准,等等。

技术要求及技术文件往往会涉及较多专业领域,如机械加工、毛坯制造、装配、调试试验等等。技术要求及技术文件的工艺审查应分别由工艺部门相关专业人员分别进行审查并进行会签。

四、 材料选用合理性

零件材料选用合理性是通过选用零件适当的制造材料,可以使零件具有足够机械性能等满足设计要求,使零件具有良好的机械制造工艺性,使零件制造过程和生产组织较为便利;并降低零件乃至机器制造成本。

通常,零件材料选用工作在图纸设计时已经完成,鉴于零件材料选用的重要性,且零件材料选用同机械制造设备与工艺关系十分密切,在工艺审查时需要对零件材料选用进行必要复核工作。

零件选用材料的工艺审查,一般从如下几个方面考虑。

1.选用材料的机械性能

零件材料选用的首要标准就是材料的机械性能必须满足零件的功能要求。工艺审查零件材料选用主要是复核图纸设计选用金属材料在工厂现有生产条件和工艺手段下,能否达到零件设计要求和达到整机功能要求。

2.选用材料的工艺性

材料工艺性的可以从毛坯制造(铸造、锻造、焊接、切板、切棒)、机械加工、热处理以及表面处理等多个方面衡量。

一般地,铸造材料的工艺性能是指材料的液态流动性、收缩率、偏析程度及产生缩孔的倾向性等。锻造材料的工艺性是指材料的延展性、热脆性及冷态和热态下塑性变形的能力等。

焊接材料的工艺性是指材料的可焊性及焊缝产生裂纹的倾向性等。材料的热处理工艺性是指材料的可淬性、淬火变形倾向性及热处理介质对材料的渗透能力等。冷加工工艺性是指材料的硬度、切削性、冷作硬化程度及切削后可能达到的表面粗糙度等。

在材料的工艺性方面,工艺审查需要复核选用材料是否能够高效、低成本开展零件生产。特别关注热处理前后材料的机械性能变化、机械加工性能变化及热处理变形量等对机械加工工艺规程设计的影响。

3. 选用材料的经济性

零件材料选用的经济性需要从材料本身的价格和材料的加工费用两个方面权衡。

在满足性能和功能要求时,优先采用价廉材料,优先采用加工费低的材料。

注意采用组合结构可以节约贵重材料。

例如切削刀具采用组合结构,刀刃与刀杆采用不同材质。

注意通过结构设计和选用先进加工方法提高材料利用率。零件选用材料性能大幅度超过需求,实际上也是一种浪费。

4.选用材料的供应情况

零件选材恰当与否还应考虑到当前本地的材料供应状况和本企业库存材料情况等。

为了减少供应费用,简化供应和储存的材料品种,对于单件小批量生产的零件,应尽可能地减少选用材料品种和规格。