其他影响加工精度的因素及改进措施

机械加工工艺系统中还有一些其他因素影响加工精度,主要包括加工原理误差、测量误差、调整误差和残余应力误差等。

一、加工原理误差

加工原理误差是指采用了近似的成形运动或近似的刀刃轮廓进行加工而产生的误差,也称之为原理误差。

1.采用近似的成形运动所造成的误差

在展成法加工渐开线齿轮时,因为滚刀或插刀是由数目有限的切削刃构成的,所以被加工齿形是在有次序的一系列位置上由刀具上有限条切削刃所切出的折线包络而成。这与理论上所要求的光滑渐开线表面是不同的,因而存在原理误差。

在用离散点定义的复杂曲面加工时,常采用回转面族的包络面逼近(近似)原曲面,存在原理误差。

在曲线或曲面的数控加工中,常用直线或圆弧插补方式加工轮廓曲线和曲面,刀具相对于工件的成形运动也是近似的,也存在原理误差。

2.采用近似的切削刃轮廓所造成的误差

在渐开线齿轮加工时,理论上要求对同一模数、同一压力角而齿数不同的齿轮应选取相应齿数的铣刀。

但为避免铣刀数目过多而引起过高成本或难于管理,实际上的铣刀刀具是按优选系列制备的,这必然产生齿形误差。

如3号铣刀可用于加工齿数为17~20的齿轮,但其切削刃是按本组最小齿数17的齿形设计的。

由于制造上的困难,实际上采用阿基米德蜗杆或法向直廓蜗杆代替渐开线蜗杆,这种近似造型的刀刃轮廓必然引起加工误差。

虽然近似的成形运动或近似的刀刃轮廓会产生加工原理误差,但采用近似加工方法可使工艺装备的结构得以简化,工艺过程更为经济,从而提高生产率、保证质量。

因此,在满足产品精度要求的前提下,只要原理误差不超过规定的范围,则其存在是允许的,

一般其应小于工件公差值的l0%~15%。

二、测量误差

工件在加工过程中要用各种量具、量仪等进行检验测量,并以测量结果进行工艺系统的调整,防止工件超差,保证工件加工后能够达到预定的加工精度。

测量误差是指工件实际尺寸与量具表示的尺寸之间的差值。

测量误差直接影响加工精度,但在理论上是不可避免的,产生测量误差的原因主要有以下几种。

1. 计量器具和测量方法本身的误差

1)计量器具本身精度的影响

任何一种精密量具、量仪等测量设备本身都存在制造误差,但制造误差并不直接影响加工精度,仅使加工误差的数值失真。但在试切法或调整加工时,对加工精度则有直接影响。而计量器具精度主要是由示值误差、示值稳定性、回程误差和灵敏度等四个方面综合起来的极限误差表示的,选用不同的计量器具,测量误差的变动范围也很大。

如用光学比较仪测量轴类零件,误差<1μm,用千分尺测量时误差为5 ~10μm,而用游标卡尺误差则达150μm。

2)计量器具或测量方法不符合“阿贝原则”

所采用的测量方法和量具结构不符合“阿贝原则”时,会产生很大的测量误差,称为“阿贝误差”。

例如,常用的外径百分尺、测深尺、立式测长仪等进行测量时,是符合“阿贝原则”的,而用游标卡尺等测量则不符合“阿贝原则”。

3)单次测量判断的不准确性

测量精度是由测量误差衡量的,而测量误差的大小是以实际测得值与所谓“真值”之差表示的。然而,真值在测量前是未知的。

为了衡量测量误差的大小,必须寻找一个非常接近真值的数值代替真值,以评价测量精度的高低。

因此,在排除测量过程中系统误差的前提下,对某一测量尺寸进行多次重复测量,一般以重复测量值的算术平均值代替真值。

2. 测量条件的影响

环境条件对测量精度也有影响,主要指测量环境的温度和振动。

温度变化会引起测量时量具和工件的热变形量不相等,从而产生测量误差;

振动则会使工件位置变动或使量具读数不稳定。

除此之外,测量者的视力、判断能力、测量经验、相对测量或间接测量所用的对比标准,以及测量力等因素都会引起读数的误差而产生测量误差。

减小测量误差的主要措施有:

(1) 提高量具精度,根据加工精度要求合理选择量具;

(2) 注意操作方法,正确使用和维护量具,定期检测;

(3) 注意测量条件,精密零件应在恒温环境下进行测量。

三、调整误差

零件加工的每一道工序中,为了获得被加工表面的形状、尺寸和位置精度,必须对机床进行调整。而任何调整方法及任何调整工具都不可能绝对精确,因而会产生调整误差。

机械加工中,由于零件生产量的不同和加工精度的不同,所采用的调整方法也不相同。

单件小批量生产时,多采用试切法调整;

而大批大量生产时,一般采用样板、样件、挡板及靠模等调整工艺系统。

调整方式不同,其误差来源也不同。

1. 试切法调整

单件小批生产中,通常采用试切法加工。试切调整是一种通过“试切—测量—调整—再试切”的反复过程来确定刀具与工件相对位置的正确性,从而保证零件加工精度的方法。它的调整误差主要来源于三个方面。

(1) 测量误差

(2) 进给机构的位移误差

(3) 试切时与正式切削层厚度不同的影响

2. 调整法

生产中常用标准样块或对刀块(导套)调整刀具,以及按试切尺寸调整刀具。

当以试切为依据进行工艺系统调整时,影响试切法调整精度的因素同样对调整法有影响。

除此之外,影响调整精度的因素还有以下几种。

(1) 定程机构误差

(2) 样件或样板的误差

(3) 测量有限试件造成的误差

四、残余应力

残余应力是指外部载荷去除后,仍残存在工件内部的应力。

残余应力往往处于一种很不稳定的平衡状态,在外界某种因素的影响下很容易失去原有的平衡状态,而重新达到一个新的较稳定的平衡状态。这一过程中,将使残余应力重新分布,零件也要产生相应的变形,使原有的加工精度逐渐丧失。

若把具有残余应力的零件装配成机器,则可能使机器在使用过程中也产生变形,甚至破坏整个机器的质量。

1. 产生残余应力的原因

残余应力是由金属内部的相邻宏观或微观组织发生了不均匀的体积变化而产生的,促成这种变化的因素主要来自冷加工或热加工。

1)毛坯制造过程中产生的残余应力

在铸、锻、焊及热处理等加工过程中,由于工件各部分热胀冷缩不均匀以及工件金相组织转变时的体积变化,将使毛坯内部产生残余应力。

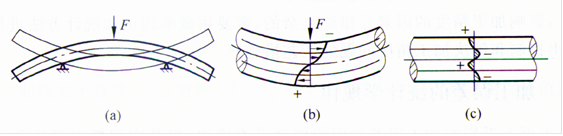

一个内外壁厚相差较大的铸件见下图(a)。

当铸件冷却时,由于A和C部分比B部分的壁厚薄很多,散热较容易,冷却较快,因而冷却后将在B部分产生拉伸残余应力,相应A和C部分产生压缩残余应力与之平衡,如下图(b)所示。

如果在铸件上A部分切开一个缺口,见下图(c),则A部分的压缩残余应力作用消失,B和C部分的内应力将产生新的平衡,B部分收缩,C部分伸长,铸件就会产生弯曲变形。推广到一般情况,各类结构的铸件都难免存在冷却不均匀而产生内应力。

残余应力的程度与毛坯的结构、厚度均匀情况、散热条件等有直接关系。毛坯的结构越复杂,各部分壁厚越不均允,则散热条件相互差别越大,毛坯内部产生的残余应力也越大。具有残余应力的毛坯,其残余应力暂时处于相对平衡状态,一旦去除表面部分后,打破这种平衡,残余应力将重新分布,从而使工件出现变形。

2)工件冷校直时产生的残余应力

一般在细长的零件(如细长的轴或曲轴等轴类零件)加工时易产生弯曲变形,不能满足后续工序的加工精度要求,常采用冷校直工艺进行校正。

校正的方法是在与变形相反的方向上施加作用力,使工件反方向弯曲产生塑性变形,以使工件变直,如下图(a)所示。

冷校直时,在力F作用下工件内部产生的应力分布如下图(b)所示。

工件轴线以上部分产生压应力,轴线以下部分产生拉应力。为使工件变直,工件部分处的应力必须超过弹性极限,即产生塑性变形。外力去除后,弹性变形部分要恢复原有形状,而塑性变形的部分已不能恢复。

两部分互相牵制,应力将重新分布,并达到新的平衡状态,如下图(c)所示。

经过冷校直之后,虽然减少了工件的弯曲,但工件内部产生了新的应力状态,工件仍处于不稳定状态。

如果再次加工,工件将产生新的弯曲。

所以,精度要求较高的细长轴类工件(如精密丝杠等),不允许采用冷校直工艺减小弯曲变形,而是加大毛坯余量,经过多次切削和人工时效处理来消除残余应力。

3)切削加工中产生的残余应力

切削加工过程中产生的力和热,也会使被加工工件的表面层产生残余应力。这种残余应力的分布情况由加工时的工艺因素决定。

2. 减小或消除残余应力的措施

1)合理设计零件结构

零件结构设计中,应简化结构,提高零件的刚度,尽量使零件的壁厚均匀、结构对称,以减少残余应力的产生。

2)设立消除残余应力的热处理工序

消除残余应力的工序主要有热处理和时效处理。对于毛坯或大型工件,在粗加工后可进行自然时效,以松弛残余应力。

人工时效可通过热处理工艺进行,如对铸、锻、焊件进行退火或回火;零件淬火后进行回火;

对精度要求高的零件,如床身、丝杠、箱体、精密主轴等,在粗加工后进行低温回火,根据要求有时还安排中间时效处理等。常用的时效处理方法有高温时效、低温时效、冲击时效和振动时效等。

3)合理安排工艺过程

安排工艺过程时,应尽可能地将粗、精加工分开,使粗加工后有一定时间让残余应力重新分布,经过充分变形后,通过精加工减少对加工精度的影响。对于质量和体积很大的零件,即使在同一台中型机床上进行粗、精加工,也应该在粗加工后将加紧工件松开,使之有充足时间松弛应力,待充分变形后再重新夹紧,然后进行精加工。