装配工艺规程设计

装配工艺规程是指导装配生产的主要技术文件,设计装配工艺规程是一项重要工作。

装配工艺规程对保证装配质量、提高装配生产效率、缩短装配周期、减轻装配工人的劳动强度、缩小装配占地面积和降低成本等都有重要的影响。

一、装配工艺规程设计的步骤、方法和内容

1.设计装配工艺规程所需原始资料

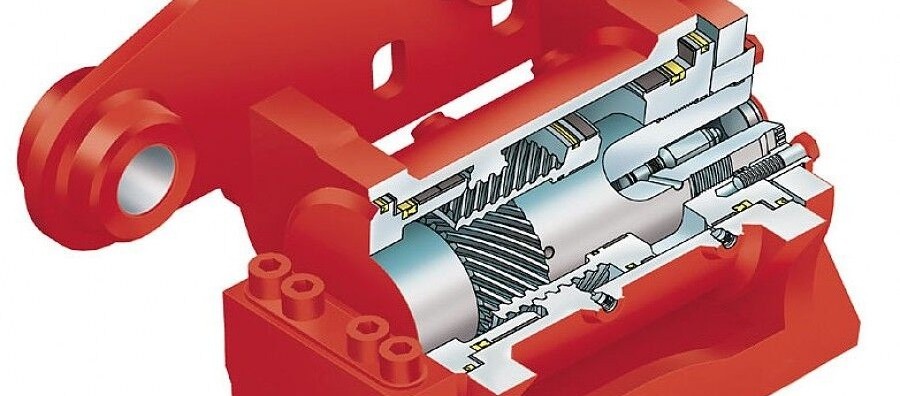

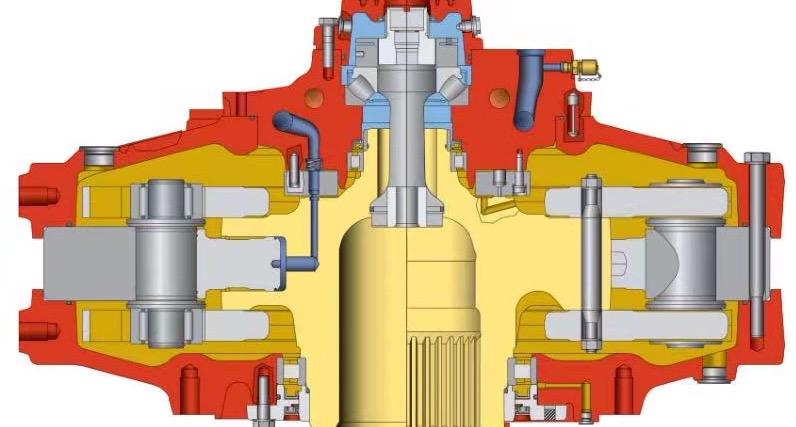

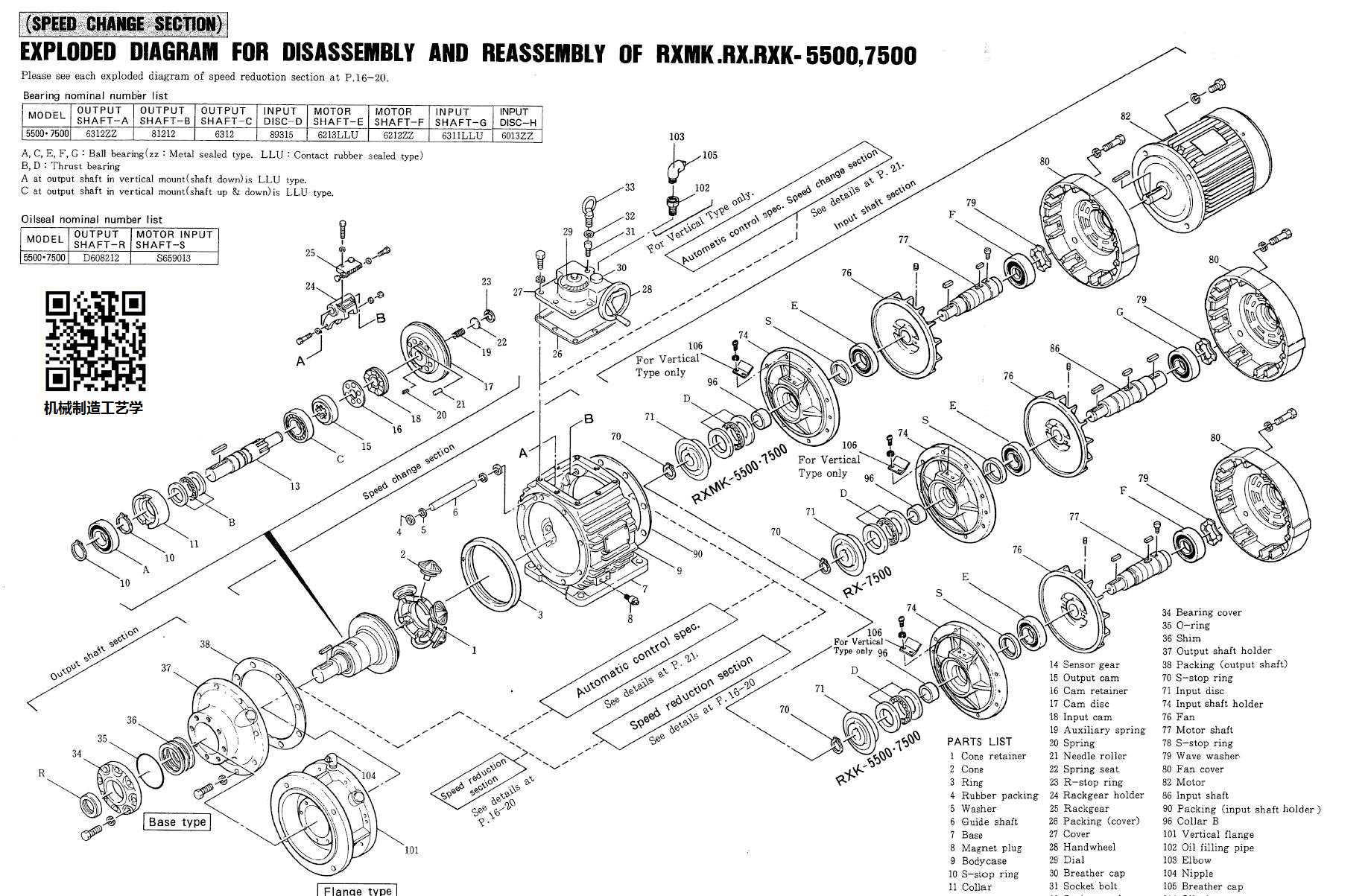

(1) 产品的装配图及验收技术条件

产品的装配图应包括总装配图和部件装配图,并能清楚地表示出零、部件的相互连接情况及其联系尺寸,装配精度和其他技术要求,以及零件的明细表等。

为了在装配时对某些零件进行补充机械加工和核算装配尺寸链,有时还需要某些零件图作为原始资料。

验收技术条件应包括验收的内容和方法。

(2) 产品的生产纲领

生产纲领决定了装配的组织形式、装配方法、工艺过程的划分、设备及工艺装备专业化或通用化水平、手工操作量的比例、对工人技术水平的要求和工艺文件格式等。

(3) 现有生产条件

为了针对现有企业生产条件,设计合理的装配工艺规程,需要掌握企业现有装配设备、工艺装备、装配车间面积、工人技术水平、机械加工条件及各种工艺资料等。

(4) 相关标准资料

设计装配工艺规程需要掌握相关标准。

机器性能往往需要符合相关标准,机器装配操作也要符合相关标准。

2.装配工艺规程设计原则

(1) 保证产品的质量

这是一项最基本的要求,因为产品的质量最终是由装配保证的。

有了合格的零件才能装出合格的产品,如果装配不当,即使零件质量很高,却不一定能装出高质量的机器。

从装配过程中可以反映产品设计及零件加工中所存在的问题,以便进一步保证和改进产品质量。

(2) 满足装配周期的要求

装配周期是根据生产纲领的要求计算出来的,是必须保证的。

成批生产和大量生产采用移动式生产组织形式,组织流水生产,需要保证生产节拍;

单件小批生产则往往是规定月产数量,努力避免装配周期不均衡的现象。

装配周期均衡与否和整个零件的机械加工进程有关,需要统筹安排。

(3) 要尽量减少手工劳动量

装配工艺规程应该使装配工作少用手工操作,特别是钳工修配操作。

二、装配工艺规程设计的步骤和内容

1.装配工艺性审查

与第2章讲述的零件加工工艺性审查一样,装配工艺性审查也是产品图纸工艺性审查的组成部分。

它也应在产品工艺设计之前,与设计部门协商完成。

装配工艺性审查主要包括如下三方面内容。

(1) 了解产品及部件的机械结构、装配关系、装配技术要求和检查验收的内容及方法。

(2) 审查产品的装配工艺性。

书后附录B列出了一些常见的装配工艺性案例。

(3) 研究与审查设计图纸所表达的装配方法,进行必要的装配尺寸链分析与计算。

选择合理的装配方法是保证装配精度的关键。

一种产品应该采用何种装配方法来保证装配精度要求,通常在设计阶段已经确定。因为只有在装配方法确定后,才能通过尺寸链的计算,合理地确定各个零、部件在加工和装配中的技术要求。但是,同一种产品的同一装配精度要求,在不同的生产类型和生产条件下,可能采用不同的装配方法。要结合具体生产条件,从机械加工和机器装配的全过程出发,应用尺寸链理论,同设计人员一起最终确定合理的装配方法。

一般说来,只要组成环零件的加工比较经济可行时,就要优先采用完全互换装配法。

成批生产,组成环又较多时,可考虑采用大数互换装配法。

当封闭公差要求较严,采用互换装配法将使组成环加工比较困难或不经济时,就采用其他方法。

大量生产时,环数少的尺寸链采用分组装配法,环数多的尺寸链采用调整装配法。

单件小批生产时,则常采用修配装配法。

成批生产时,可灵活应用调整装配法、修配装配法和分组装配法(后者在环数少时采用)。

2.确定(落实)装配方法

工艺审查后,将机器与部件的装配方法确定下来,并在后续装配工艺设计中编制在工艺文件中。

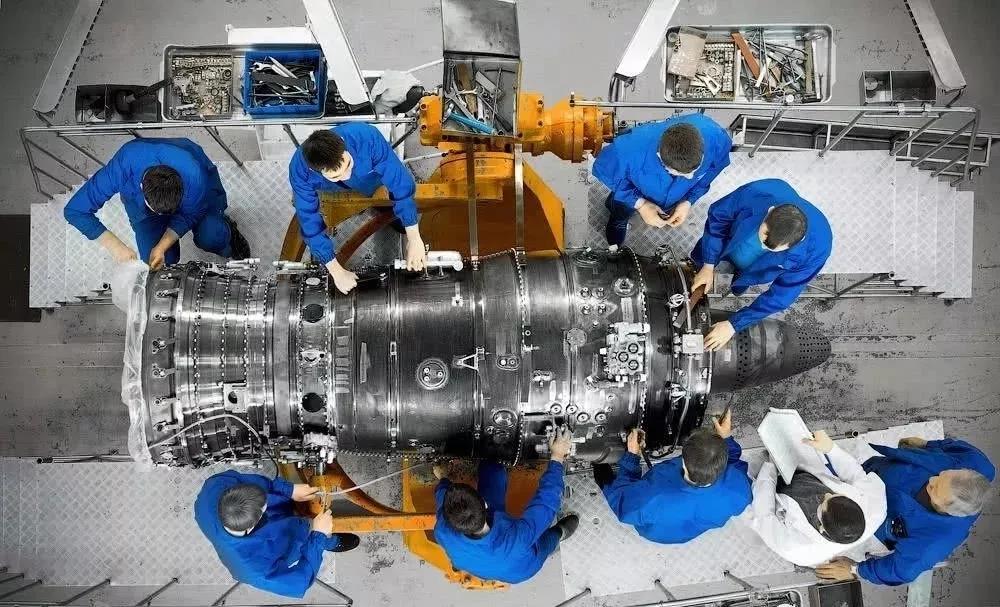

3.确定装配的组织形式

确定装配的组织形式是采用固定式还是移动式。

如采用移动式装配组织形式,还可以进一步确定它是连续移动式装配,还是间隙移动式装配等。

4.划分装配单元,确定装配顺序

依据机器的装配关系,可将产品划分为可进行独立装配的单元。

这是设计装配工艺规程的重要一步。

特别是对于结构复杂的产品的装配工艺规程设计,只有划分好装配单元,才能合理安排装配顺序和划分装配工序,组织流水作业。

产品装配过程是上述分解过程的逆过程,将产品分为装配单元进行组装,然后将组装好的装配单元进一步组装成部件或机器。

机器的装配依次包括合件装配、组件装配、部件装配和总装配,共四个层次。

上述各装配单元都要选定某一零件或比它低一级的单元作为装配基准件。

通常应选体积或重量较大、有足够支承面能保证装配时的稳定性的零件、组件或部件作为装配基准件。

如床身零件是床身组件的装配基准件,床身组件是床身部件的装配基准组件,床身部件是机床产品的装配基准部件。

划分好装配单元,并确定装配基准件后,就可以设计装配顺序。

恰当设计装配顺序的主要目的是保证装配精度,以及使装配连接、调整、校正和检验工作能顺利地进行,前面装配工序不能妨碍后面工序进行、后面工序不应损坏前面工序的质量。

一般地,机器装配按如下原则设计装配次序:

(1) 工件要预先处理,如工件的倒角、去毛刺与飞边、清洗和干燥等;

(2) 先进行基准件、重大件的装配,以便保证装配过程的稳定性;

(3) 先进行复杂件、精密件和难装配件的装配,以保证装配顺利进行;

(4) 先进行容易对后续装配质量产生破坏的工作,如冲击性质的装配、压力装配和加热装配;

(5) 集中安排使用相同设备及工艺装备的装配和有共同特殊装配环境的装配;

(6) 处于基准件同一方位的装配应尽可能集中进行;

(7) 电线、油气管路的安装应与相应工序同时进行;

(8) 易燃、易爆、易碎,有毒物质或零、部件的安装,防护工作量,保证装配工作顺利完成。

装配单元的划分可以用装配工艺系统图清楚和全面地表达,并可以表达装配顺序和装配工艺方法。

装配工艺系统图是装配工艺规程设计中的主要文件之一。

5.装配工序的划分与设计

装配顺序确定后,就可将装配工艺过程划分为若干个装配工序,并进行具体装配工序的设计。

装配工序的划分主要是确定工序集中与工序分散的程度。

装配工序的划分通常和装配工序设计一起进行。

装配工序设计的主要内容有以下几点。

(1) 设计装配工序的操作规范。

例如:螺栓联结的预紧力矩、装配环境等。

(2) 选择设备与工艺装备。若需要专用设备与工艺装备,则应提出设计任务书。

(3) 确定工时定额,并协调各装配工序内容。

在大批大量生产时,要平衡装配工序的节拍,均衡生产,实现流水装配。

6.填写装配工艺文件

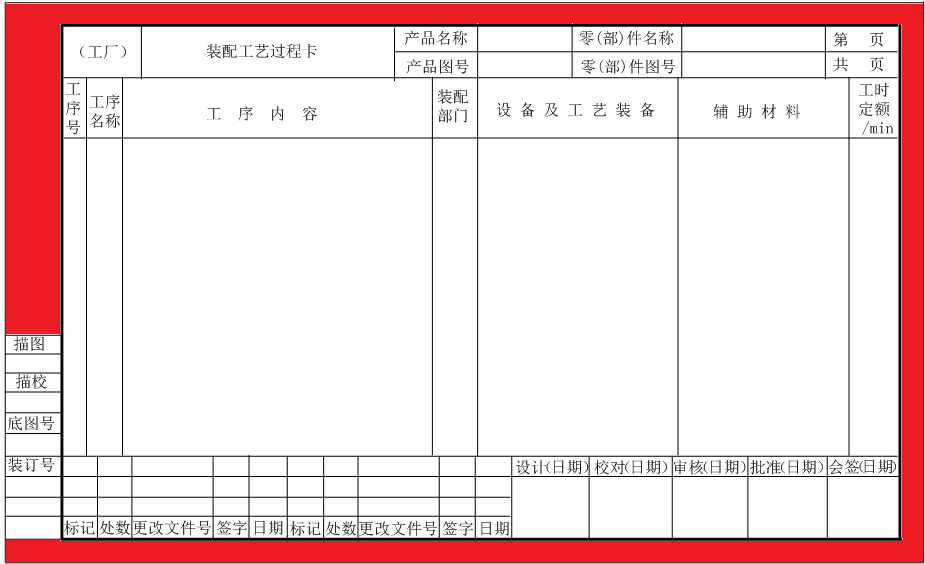

单件小批生产仅要求填写装配工艺过程卡。

中批生产时,通常也只需填写装配工艺过程卡,但对复杂产品则还需填写装配工序卡。

大批大量生产时,不仅要求填写装配工艺过程卡,而且要填写装配工序卡,以便指导工人进行装配。

装配工艺过程卡格式如下。

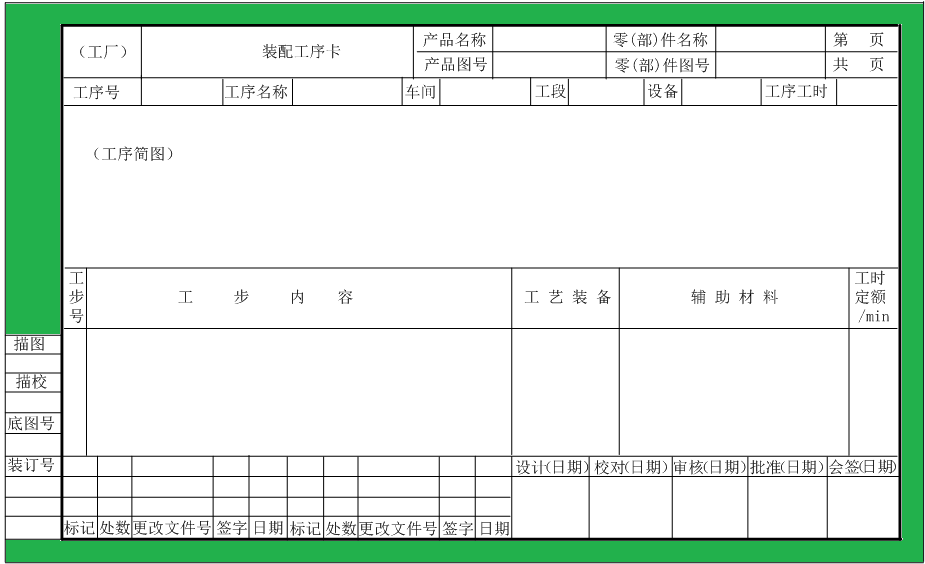

装配工序卡格式如下。

7. 标准作业程序文件

与机械加工的标准作业程序文件一样,现代工业的装配工作也需要采用标准作业程序文件,用装配作业指导书形式统一各个装配工序的操作步骤及方法。

装配作业指导书也是依据工艺设计结果编写。

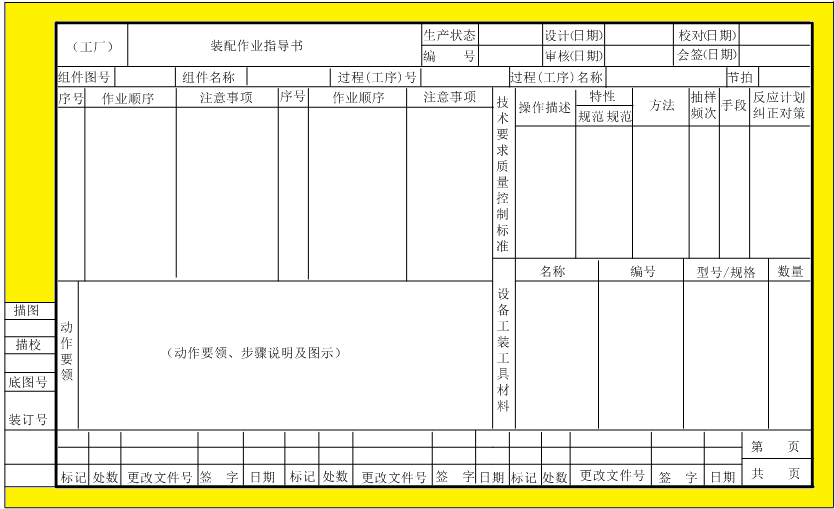

作业指导书形式多样,典型作业指导书如下。

8.设计产品检测与试验规范

产品装配工艺设计完毕,应按产品技术性能和验收技术条件设计检测与试验规范。

主要有:

(1) 检测和试验的项目及检验质量指标;

(2) 检测和试验的方法、条件与环境要求;

(3) 检测和试验所需工艺装备的选择或设计;

(4) 质量问题的分析方法和处理措施。