工艺系统的热变形

在机械加工过程中,工艺系统受到各种热源的影响将产生复杂的变化,工件、刀具、夹具和机床会因温度变化而产生热变形,这种热变形对加工精度影响较大。

研究表明,现代机床加工中热变形所引起的加工误差约占总误差的40~70%。

实际加工中为了减少热变形的影响,常需要很多时间进行预热和调整机床。

热变形不仅影响机械加工精度,而且制约着加工效率的提高。

随着高效率、高精度和自动化技术的发展,产品质量的需求不断提高,工艺系统的热变形问题将更为突出,对其进行分析和控制极为重要。

一、工艺系统的热源

工艺系统的热变形是由加工过程中存在的各种热源所引起的。

按其来源大致分为内部热源和外部热源两大类。

内部热源包括切削热和摩擦热;

外部热源包括环境温度场和辐射热。

1.内部热源

1) 切削热

切削加工或磨削加工过程中,切削层的弹性变形、塑性变形、刀具与工件及切屑之间的摩擦机械能绝大部分被转化为切削热,形成切削加工过程的最主要热源。

切削热将传到机床、工件、刀具、夹具、切屑、切削液和周围的介质。

车削加工时,切削热中的大部分热量被切屑带走。切削速度越高,切屑所带走热量的百分比越大。

一般切屑所带走的热量约占50%~80%,传给工件的热量约30%,而传给刀具的热量一般在10%以下。

钻削和卧式镗孔时,因有大量切屑滞留在工件孔内,散热条件不良,因而传给工件的切削热较多。

如钻孔时传给工件的热量一般在50%以上。

磨削加工时,细小的磨屑带走的数量很少,且砂轮为不良导体,因而84%左右的热量将传入工件。

由于磨削在短时间产生的热量大,而热源面积小,故热量相当集中,以致磨削区的温度可高达800℃~1000℃。

2) 摩擦热

摩擦热主要是机械和液压系统中的运动部件产生的。这些运动部件在相对运动时,会因摩擦力作用而形成摩擦热,如轴与轴承、齿轮、导轨副、摩擦离合器、电动机、液压泵、节流元件等。

尽管摩擦热较切削热少,但摩擦热会导致工艺系统局部发热,引起局部升温和变形,温升的程度由于相对热源位置的不同而有所区别,即使同一个零件,其各部分的温升也可能有所不同。

2.外部热源

工艺系统受热源影响,温度逐渐升高,同时热量通过辐射、对流和传导等方式向周围传递。

当单位时间内的热量传入和传出相等时,温度将保持恒定,工艺系统达到热平衡状态。

在热平衡状态下,工艺系统各部分的温度基本不变,因而各部分的热变形也就相应趋于稳定。

1) 环境温度场

在工件加工过程中,周围环境的温度场随季节气温、昼夜温度、地基温度、空气对流等的影响而变化,从而造成工艺系统温度的变化,影响工件的加工精度,特别是加工大型精密件时影响更为明显。

2) 辐射热

在加工过程中,阳光、照明、取暖设备等都会产生辐射热,致使工艺系统产生热变形。

二、热变形对加工精度的影响

虽然工艺系统的热源很多,但对工艺系统的影响是有主次之分的。

在工艺系统热变形中,以机床热变形最为复杂,工件和刀具次之,常可用解析的方法进行估算和分析。

1. 工件热变形对加工精度的影响

加工中工件热变形的主要热源是切削热或磨削热,但对于大型零件和精密零件,外部热源的影响也不可忽视。

工件的热变形情况与工件材料、工件的结构和尺寸,以及加工方法等因素有关。

工件的热变形可能会造成切削深度和切削力的改变,导致工艺系统中各部件之间的相对位置改变,破坏工件与刀具之间相对运动的准确性,造成工件的加工误差。

工件的热变形及其对加工精度的影响,与其受热是否均匀有关。

(1) 工件均匀受热而产生的变形

均匀受热是指工件的温度分布比较一致,工件的热变形也会比较均匀。

一些形状简单的回转类工件(如短轴类、套类和盘类零件等),切削加工时属于均匀受热。

这类工件进行内、外圆加工时,由于工作行程短,一般可将其热变形引起的纵向形状误差忽略不计,而这种热变形主要影响工件的尺寸精度。

(2) 不均匀受热而产生的变形

影响热源及其传递的因素较为复杂,实际上多数情况下工件受热不均匀,其热变形也不均匀。

这种热变形主要影响工件的形状和位置精度。

2. 刀具热变形对加工精度的影响

刀具的热变形也主要是由切削热引起的。

传给刀具的热量虽不多,但因刀具体积小、热容量小,且热量集中在切削部分,仍有相当程度的温升,从而引起刀具的热伸长并导致加工误差。

如用高速钢刀具车削时,刃部的温度高达700℃~800℃,刀具热伸长量达0.03~0.05mm。

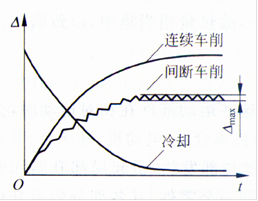

上图为车削时车刀热变形与切削时间的关系曲线。

当车刀连续切削工作时。开始切削时车刀温升较快,热伸长量增长较快。

随后趋于缓和并最后达到平衡状态,此时车刀变形很小。

当切削停止时,刀具逐渐冷却收缩。

当车刀间断切削工作时,非切削时刀具有一段短暂的冷却,总的变形量比连续工作时要小一些。

加工大型零件时,刀具热变形往往造成几何形状误差。

加工小零件时,刀具热变形对加工尺寸的影响并不显著,但会造成一批工件尺寸分散。

3. 机床热变形对加工精度的影响

机床工作时会受到内外热源的影响,但各部分热源不同且分布不均匀,加上机床的结构比较复杂,将造成机床各部件发生不同程度的热变形,从而破坏了机床的几何精度,以主轴部件、床身、导轨、立柱和工作台等部件的热变形对加工精度影响较大。

车、铣、镗床类机床的主要热源是主轴箱。它将导致主轴箱以及与之相连的部分(如床身或立柱)发生变形和翘曲,从而造成主轴的偏移和倾斜。

尽管温升不大,但如果热变形出现在加工误差的敏感方向.则对加工精度的影响较为显著。

立式铣床产生热变形后,将使铣削后工件的平面与定位基面之间出现平行度或垂直度误差。

镗床的热变形则会导致所镗内孔轴线与定位基面之间的平行度或垂直度误差。

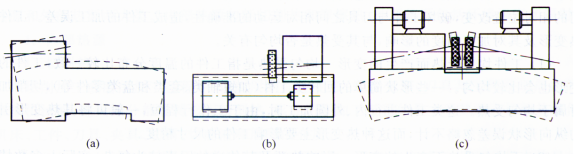

龙门刨床、外圆磨床、导轨磨床等大型机床的主要热源是工作台运动时导轨面产生的摩擦热及环境温度。它们的床身较长,温差影响会产生较大的弯曲变形(见下图(a)和(b)),上表面温度高则床身中凸,下表面温度高则床身中凹。床身热变形是影响加工精度的主要因素。

如长12m、高0.8m的导轨磨床床身,若导轨面与床身底面温差1℃时,其弯曲变形量可达0.22mm。

平面磨床床身的热变形决定于油池安放位置及导轨副的摩擦热。

油池不放在床身内时,机床运转之后,导轨上面温度高于下部,床身将出现中凸;

油池放在床身底部时,会使床身产生中凹。它们都将使加工后的零件存在平面度误差。

双端面磨床的冷却液喷向床身中部的顶面,使其局部受热而产生中凸变形,从而使两砂轮的端面产生倾斜,如上图(c)所示。

当机床运转一段时间后传入各部件的热量与各部件散失的热量接近或相等时, 各部件的温度将停止上升并达到热平衡状态,相应的热变形以及部件间的相互位置也趋于稳定。

机床达到热平衡状态时的几何精度称为热态几何精度。热平衡状态前,机床的几何精度是变化不定的,其对加工精度的影响也变化不定。

精密加工应在机床处于热平衡之后进行。一般机床,如车床、磨床等,其运转的热平衡时间约1~2h,大型精密机床往往超过12h,甚至达到数十小时。

加工中心机床是一种高效率机床,可在不改变工件装夹的条件下,对工件进行多面和多工位的加工。

加工中心机床的转速较高,内部有很大的热源,而较高的自动化程度使其散热的时间极少。

但工序集中的加工方式和高加工精度并不允许有较大的热变形,所以加工中心机床上采取了很多防止和减少热变形的措施。

三、减小热变形对加工精度影响的措施

综上分析,热变形主要取决于温度场的分布,但热变形分析应注意热变形的方向与加工误差敏感方向的相对位置关系,应将机床热变形尽量控制在加工误差的不敏感方向上,以减少工件的加工误差,这可以从结构和工艺两个方面采取措施。

1.结构措施

1) 采用热对称结构

机床大件的结构和布局对机床热态特性有较大影响。以加工中心机床立柱为例,单立柱结构受热将产生较大的扭曲变形,而双立柱结构由于左右对称,仅产生垂直方向的热位移,容易通过调整的方法予以补偿。

主轴箱的内部结构中,应注意传动元件(如轴、轴承及传动齿轮等)安放的对称性,使箱壁温度分布及变化均匀,从而减少箱体的变形。

2) 采用热补偿及冷却结构

热补偿结构可以均衡机床的温度场,使机床产生的热变形均匀,从而不影响工件的形状精度。

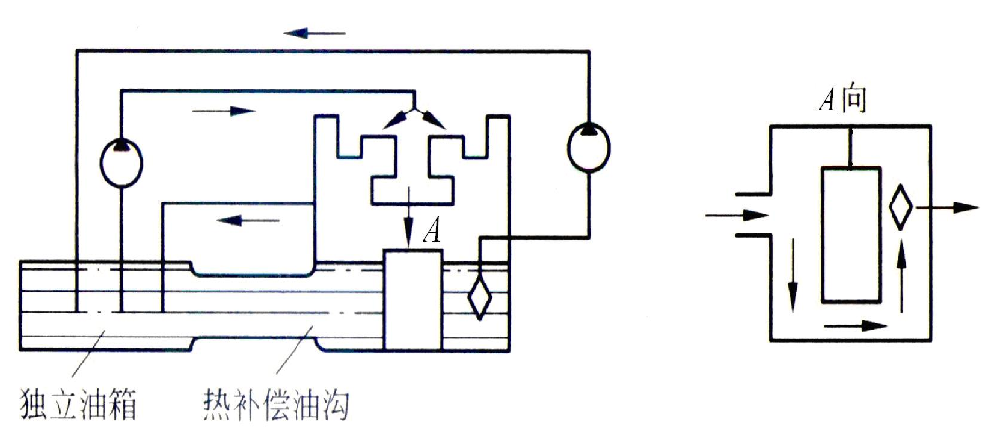

例如M7150A型平面磨床的床身较长,当油箱独立于主机布置时,则床身上部温度高于下部,产生较大的热变形。

可采取回油补偿的方法均衡温度场,如下图所示。在床身下部配置热补偿油沟,使一部分带有余热的回油经热补偿油沟后送回油池。采取这些措施后,床身上下部温差降至1~2℃,从而热变形明显减少。

对于不能分离的、发热量大热源,如主轴轴承、丝杠螺母副、高速运动的导轨副等则可以从结构、润滑等方面改善其摩擦特性,或采用强制式的风冷、水冷等散热措施;对机床、刀具和工件的发热部位采取充分冷却措施,控制温升以减小变形。

3) 分离热源

将可能从机床分离的热源进行独立布置,电动机、变速箱、液压系统、冷却系统等均应移出,使之成为独立单元。将发热部件和机床大件(如床身、立柱等)采用隔热材料相隔离。

2.工艺措施

1) 合理安排工艺过程

当粗、精加工时间间隔较短时,粗加工的热变形将影响到精加工,工件冷却后将产生加工误差。因此,为避免粗加工时的热变形对加工精度的影响,在安排工艺过程时,应将粗、精加工分开,并保证工件粗加工后有一定的冷却时间,既可保证加工精度,又可满足较高的切削生产要求。在单件小批生产中,粗精加工在同一道工序进行,则粗加工后应停机一段时间使工艺系统冷却,同时还应将工件松开,待精加工时再重新夹紧。

2) 保持或加速工艺系统的热平衡

在精密加工之前,应让机床先空转一段时间,等达到热平衡状态后再进行加工,从而利于保证加工精度。对于精密机床特别是大型机床,可在加工前进行高速空转预热,或在机床的适当部位设置控制热源,使机床较快地达到热平衡状态,然后进行加工。

加工一些精密零件时,间断时间内不要停车,以避免破坏热平衡。

3) 控制环境温度

精加工机床应避免日光直接照射,精密机床应安装在恒温车间内。