工艺系统的受力变形

在机械加工过程中,工艺系统受到切削力、夹紧力、惯性力和重力等作用,会产生相应的变形和振动,使得工件和刀具之间已调整好的正确的相对位置发生变动,从而造成工件的尺寸、形状和位置等方面的加工误差。

工艺系统的受力变形亦会影响加工表面质量,甚至导致工艺系统产生振动,而且在某种程度上还可能制约生产率的提高。

一、工艺系统刚度

1. 工艺系统刚度的概念

从材料力学可知,任何一个物体在外力作用下总要产生一定的变形。作用力F (单位N)与力作用下产生的相应变形y (单位mm)的比值称为物体的刚度,用K 表示(单位N/mm),即

K = F/y (5.4)

工艺系统各部分在切削力作用下,将在各个受力方向产生相应变形。

为了切实反映工艺系统刚度对零件加工精度的实际影响,将法向切削分力Fy与在总切削分力作用下工艺系统在该方向所产生的变形的法向位移量yxt 之比定义为工艺系统刚度Kxt, 则

Kxt = Fy/y xt (5.5)

在实际加工中,法向切削分力与法向位移有可能方向相反,计算刚度为负值,即出现负刚度现象。

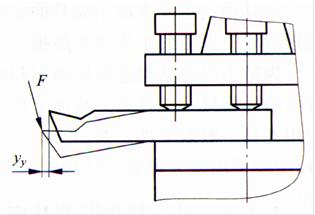

如下图所示,在车床上加工工件外圆时,车刀在切削力F 作用下将产生弯曲变形,使车刀尖在水平方向产生位移yxt ,位移方向与切削力水平方向分力Fy方向相反,故工艺系统刚度为负值。

这对加工质量是不利的,应尽量避免。

2.工艺系统刚度的计算

工艺系统在某一处的法向总变形yxt是各个组成部分在同一处的法向变形量的迭加,即

yxt= yjc+ yjj+yd+yg (5.6)

式中,yxt为机床的受力变形,mm;yxt为夹具的受力变形,mm;yxt为刀具的受力变形,mm;yxt为工件的受力变形,mm。

根据工艺系统刚度定义,机床刚度Kjc、夹具刚度Kjj、刀具刚度Kd及工件刚度Kg可分别写为

Kjc = Fy/yjc,Kjj = Fy/yjj,Kd = Fy/yd,Kg = Fy/yg (5.7)

代入式(5.5),即可得到工艺系统刚度的计算公式:

Kxt= 1/(1/yjc+ 1/yjj+1/yd+1/yg ) (5.8)

分析式(5.8)可知,薄弱环节刚度是主导系统刚度的,而刚度很大环节的影响可以忽略,所以计算工艺系统刚度时应把握主导因素,从而对问题进行简化。

例如外圆车削时,车刀本身在切削力作用下的变形对加工误差的影响很小,可略去不计;

再如镗孔时,工件(如箱体零件)的刚度一般较大,其受力变形很小,也可忽略不计。

因为整个工艺系统的刚度取决于薄弱环节的刚度,故而通常采用单向载荷测定法寻找工艺系统中刚度薄弱的环节,而后采取相应措施提高薄弱环节的刚度,即可明显提高整个工艺系统的刚度。

3. 影响工艺系统刚度的因素

影响工艺系统刚度的因素主要有以下几个方面。

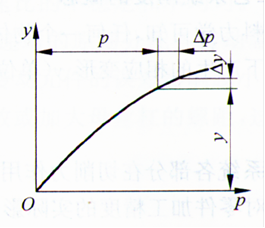

(1) 连接表面间的接触变形 连接零件间接合面的实际接触面积只是名义接触面积的一部分,如下。

在外力作用下,这些接触处将产生较大的接触应力,因而就有较大的接触变形产生,甚至可能产生局部塑性变形。变形与接触压强的关系如下。

实际上,连接表面的接触刚度除与法向载荷大小有关外,还与接触表面的材料、硬度、表面粗糙度、表面纹理方向,以及表面几何形状误差等因素有关。

(2) 部件中薄弱零件本身的变形 如果部件中存在某些刚度很低的薄弱零件,受力后这些低刚度零件将会产生很大的变形,从而使整个部件的刚度降低。

4. 工艺系统刚度的测定

实际中,通常采用实验方法测定工艺系统的总刚度。

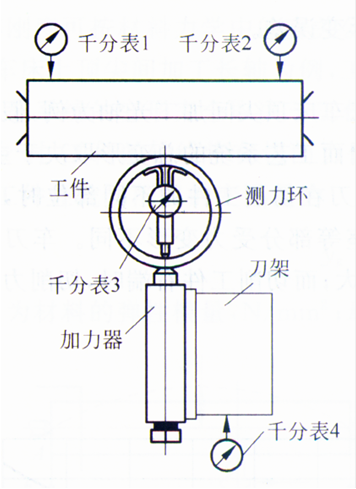

单向静载测定法是一种静刚度测试方法。这种方法是在机床静止状态下,对机床施加静载荷以模拟切削过程中的受力情况,根据机床各部件在不同静载荷下的变形做出刚度特性曲线,从而确定各部件的刚度。

单向静载测定车床静刚度的实验装置见下图。

在车床上采用双顶尖定位安装大刚度短轴,螺旋加力器安装在刀架上,短轴和螺旋加力器之间装有测力环。

当转动螺旋加力器的螺钉,刀架与短轴之间便产生相互作用力,力的数值可由测力环中的千分表3读出,而主轴箱、尾座和刀架的受力变形可分别从相应的千分表1、2和4读出。

调整螺旋加力器的加载力作用点和大小可以模拟切削加工时工艺系统静态受力的情况,通过连续的加载和卸载可获得车床静刚度的实测曲线。

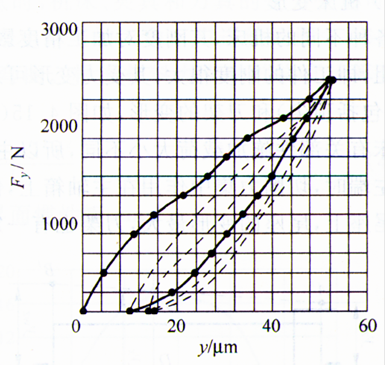

上图为车床刀架部件的三次加载—卸载循环的实验曲线,由图可以看出机床部件刚度曲线有以下特点。

(1) 受力变形与作用力不呈线性关系,反映刀架变形不纯粹是弹性变形。

(2) 加载曲线与卸载曲线不重合,卸载曲线滞后于加载曲线。

两曲线间的包络面积代表了加载—卸载循环中所损耗的能量,这部分能量主要用以克服部件内零件间的摩擦和接触塑性变形所做的功。

(3) 卸载曲线不会到原点,这说明有残余变形存在。

经反复加载、卸载后,残余变形逐渐减小并接近于零,加载曲线与卸载曲线封闭。

(4) 机床部件的实际刚度远比按实体估算的要小。

这种静载测定法结构简单,易于操作,但很难模拟实际切削加工时的切削力,与机床加工时的受力状况出入较大,故一般只用于定性比较机床部件的刚度。

二、工艺系统受力变形对加工精度的影响

机械加工过程中,工艺系统的受力变形将造成工件加工误差。

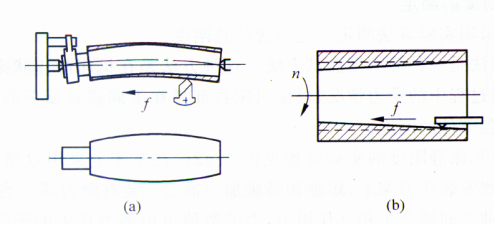

例如,图(a)在车削细长轴时往往会出现腰鼓形误差;加工直径和长度尺寸都很大的内孔时,

如图(b)所示,经常会出现锥度。

工艺系统的机床、夹具、刀具及工件等受力后都会产生变形,下面将逐一分析这些环节的受力变形对加工精度的影响。

1. 切削力作用点位置变化引起的工件形状误差

在切削过程中,工艺系统的刚度随切削力的作用点位置不同而变化,因而工艺系统的受力变形也是变化的,使得加工后获得的工件表面存在形变误差。

1)机床变形

各种不同的机床,其刚度对加工精度影响不同。

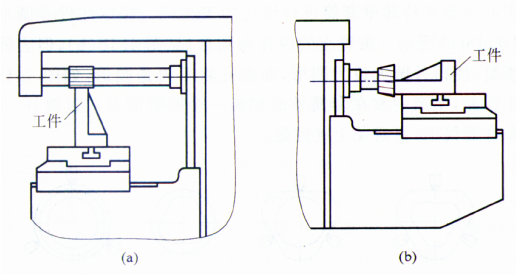

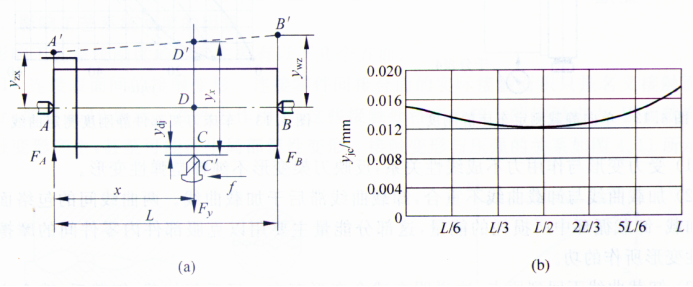

以车床顶尖间加工光轴为例,假定工件短而粗,即工件的刚度很大,其受力变形可忽略不计,因而工艺系统的总变形取决于主轴箱、尾座(包括顶尖)和刀架的变形,如图(a)所示。

车刀在切削工件的不同部位时,切削力对机床有关部件施加载荷大小不同,所以主轴箱和尾座等部分受力变形不同。

车刀在切削工件左端时,切削力集中作用在主轴箱上,使它变形最大;而切削工件右端时,切削力集中作用在尾座上,尾座的变形最大,刀架也有一定变形。

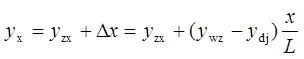

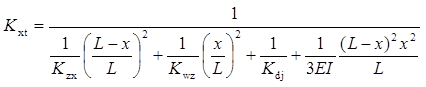

设工件长度为L,当加工中车刀进给到图示位置x时,即车刀至主轴箱的距离为x,在切削分力Fy作用下,主轴箱受作用力FA,相应变形量yzx;尾座受力FB,相应变形量ywz;刀架受力Fy,相应变形量ydj。工件轴线位移到A'B',刀具切削点在工件轴线的位移为

(5.9)

(5.9)

考虑刀架变形ydj与yx方向相反,所以机床变形量为

![]() (5.10)

(5.10)

已知主轴箱刚度Kzx、尾座刚度Kwz及刀架刚度Kdj,根据刚度定义可知各部分的变形量为

,

,

,

,

(5.11)

(5.11)

代入式(5.10),可得

(5.12)

(5.12)

上式说明,随着切削力作用点位置变化,工艺系统的变形是变化的,由此引起的加工误差也随之变化,从而使得加工出来的工件表面产生形变误差。

若Kdj=6×107N/m,Kdj=4×107N/m,Fy=300N,两顶尖的距离L=600mm,则沿工件长度方向上

受力变形曲线如图(b)所示。

这说明车床刚度沿光轴的长度方向是变化的,加工所得的工件母线呈抛物线状,因而工件形状就成为两端粗、中间细的旋转抛物体形。

2)工件的变形

工件的变形对加工精度的影响需要根据具体情况进行分析。

当工件、刀具形状比较简单时,其刚度可按材料力学中的有关公式进行估算。

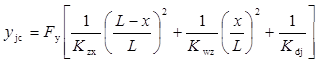

以车床上顶尖间加工长轴为例,工件刚度很低时,机床、夹具和刀具的受力变形可略去不计,工艺系统的变形完全取决于工件的变形量大小。

当加工中车刀进给到上图(a)所示位置x时,工件的轴线将在切削力作用下产生弯曲。根据材料力学中的挠度计算公式,可求得工件在此切削点的变形量:

(5.13)

(5.13)

式中,E为材料的弹性模量,N/mm2;I为工件的截面惯性矩,mm4。

若Fy=300N,工件尺寸为Φ30mm×600mm,E=2×105N/mm3,则沿工件长度方向上的受力变形曲线如上图(b)所示。

3)工艺系统的总变形

若同时考虑机床变形和工件变形,将上述两种情况下的变形量进行叠加,则在切削点处刀具相对于工件的位移量为

(5.14)

(5.14)

此时工艺系统的刚度为

(5.15)

(5.15)

说明工艺系统的刚度也是随受力点位置变化而变化的。

![]()

2. 切削力大小变化引起的加工误差

切削加工过程中,工艺系统在切削力作用下产生的变形大小取决于切削力,但在加工余量不均匀、材料硬度不均匀或机床、夹具和刀具等在不同部位时的刚度不同的影响下切削力将会发生变化,导致相应的受力变形量变化,从而使工件加工后存在相应误差。

这种现象称为“误差复映”。

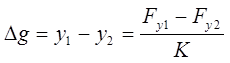

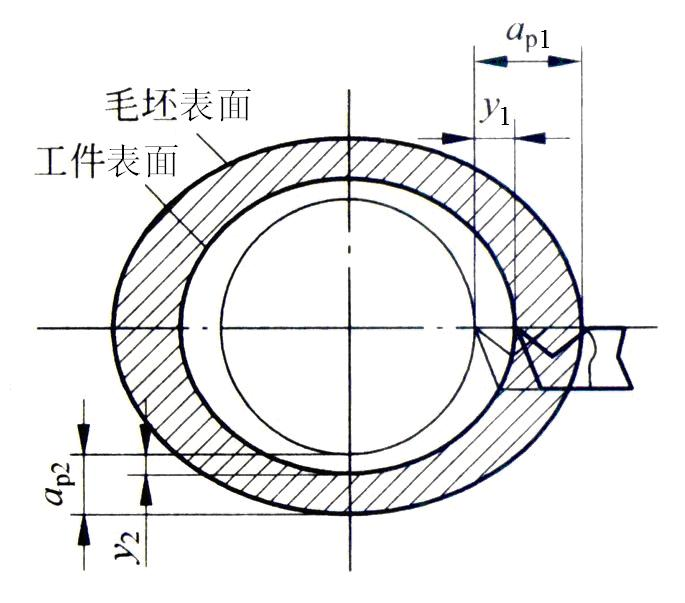

以车削外圆为例,设毛坯的材料硬度均匀,但存在椭圆形圆度误差Δm=ap1-ap2。车削加工时首先按加工表面尺寸要求将刀尖调整到细实线位置,即调整一定的切深。

由于毛坯形状误差,工件在每一转中,切深是不断变化的,最大切深为ap1,最小切深为ap2,相应地ap1处的切削力Fy1最大,相应变形y1最大;ap2处的切削力Fy2最小,相应变形y2也最小。

因而,车削加工时的切削力变化将引起受力变形不一致。

最终加工后,毛坯的椭圆形圆度误差仍以一定的比例保留在工件上,形成圆度误差Δg=y1-y2。

设工艺系统的刚度为K,则工件的圆度误差

(5.16)

(5.16)

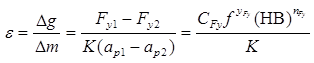

根据切削原理,切削力可用如下的经验公式进行计算

![]() (5.17)

(5.17)

式中,CFy为与刀具几何参数及切削条件有关的系数;ap为切深,mm;f为进给量,mm;HB为材料硬度,GPa;xFy,yFy,nFy其他为指数。

车削加工时xFy≈1,因此最大切削力和最小切削力可分别写为

![]() ,

,

(5.18)

(5.18)

通常以加工前后误差的比值衡量误差复映的程度,并定义为误差复映系数,其表示为

(5.19)

(5.19)

由于Δg总是小于Δm,所以误差复映系数ε是一个小于1的正数。

对于材料均匀的毛坯,误差复映系数只与进给量、工艺系统刚度有关。

由误差复映规律知,误差复映系数定量反映了毛坯误差加工后减小的程度,因而要减小误差复映现象,可减小进给量或提高工艺系统的刚度。

一般情况下,误差复映系数ε<1,故加工后工件的误差较加工前明显减少。

设第1次、第3次、第3次…第n次走刀时的误差复映系数分别为ε1、ε2、ε3…εn,则总的误差复映系数

![]() (5.20)

(5.20)

这说明,经多次走刀或多道工序能够减小误差复映的程度,可以降低工件的加工误差,但也意味着生产率的降低。

实际中可根据工件的公差值和毛坯误差值确定加工次数。

![]()

3. 夹紧力引起的加工误差

工件在装夹过程中,如果工件刚度较低或夹紧力的方向和着力点选择不当,都会引起工件的变形,造成加工误差。特别是薄壁套、薄板等零件,易于产生加工误差。

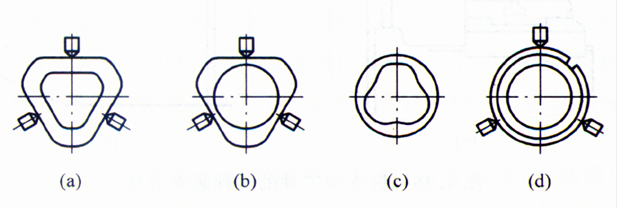

以三爪自定心卡盘夹持薄壁套筒进行镗孔加工为例。假定坯件是圆形,夹紧后套筒因受力变形,如图(a)所示。

虽镗出的内孔为圆形,见图(b),但去除夹紧力后,套筒零件弹性变形恢复,使得外圆大致为圆形,而内孔将不再是圆形,如图(c)所示。

所以为了减少该加工误差,生产中常在套筒外面加装一个厚壁的开口过渡环,见图(d),使夹紧力均匀分布在套筒上,可避免上述问题。

4. 重力引起的加工误差

工艺系统的零部件自重也会产生变形,尤其是在大型工件或组合件加工时,工件自重引起的变形可能会成为产生加工形状误差的主要原因,如龙门铣床、龙门刨床横梁在刀架自重下引起的变形将造成工件的平面度误差。

所以装夹工件时,可适当布置支承位置或通过平衡措施以减少自重影响。

5. 惯性力对加工精度的影响

如果工艺系统中有不平衡的高速旋转的构件存在,就会产生离心力。

它在工件的每一转中将不断地变更方向,引起工件几何轴线作相同形式的摆动。当不平衡质量的离心力大于切削力时,车床主轴轴颈和轴套内孔表面的接触点就会不断地变化,则轴套孔的圆度误差将传给工件的回转轴心。

周期性变化的惯性力还会引起工艺系统的强迫振动。

5.3.3减少受力变形对加工精度影响的措施

减小工艺系统受力变形对工件加工精度影响的主要措施是提高工艺系统的刚度,特别是提高工艺系统中刚度最为薄弱部分的刚度。一般常采用以下方法提高工艺系统刚度。

1.合理的结构设计

机床的床身、立柱、横梁、夹具体、镗模板等支承零件的刚度对整个工艺系统刚度影响较大,因而设计时应尽量减少连接面的数目,注意刚度的匹配,并尽可能防止有局部低刚度环节的出现。合理设计零件、刀具结构和截面形状,使其具有较高刚度。

2.提高连接表面的接触刚度

由于零件间的接触刚度往往远低于零件的刚度,因而提高零件间的接触刚度是提高工艺系统刚度的关键。

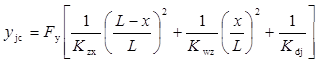

3.采用合理的装夹及加工方式

合理的装夹能够使夹紧力分布均匀,从而减小受力变形,如薄壁套类零件加工可采用刚性开口夹紧环或改为端面夹紧。

加工方式对刚度也有影响。如按图(a)所示铣削加工,加工面距夹紧面较远,加工中刀杆和工件的刚度都很差。如果将工件平放,改用端铣刀加工,如图(b)所示,加工面距夹紧面较近,则刚度会明显提高。