0 引言

机械加工工艺是指采用用机械加工方法改变零件毛坯的形状、尺寸、位置、性质,使其成为合格零件的全过程,加工工艺是工人进行加工的依据。第一代工程语言(二维图纸模式)和第二代工程语言(CAD技术的标准方式)已落后于现代社会发展的需要。随着计算机和信息技术的普及运用,产品开发过程(产品设计、工艺设计、工装设计、产品制造、检验检测)不再像以往的各模块分立(首先产品设计,然后工艺设计,接着工装设计,进行产品制造,最后检验检测,各模块之间只负责自己的工作,很少协同工作,产品开发过程不仅周期长,而且质量得不到保证)。现代产品开发更强调的是一种协同,实现产品设计(含工艺设计)、工装设计、零件加工、部件装配、零部件检测检验的高度集成、协同、融合,建立三维数字化设计制造一体化集成体系。因此,很多国家已经开始运用第三代工程语言——MBD技术(基于模型的工程定义),例如波音公司推行的新一代产品定义方法。

1 MBD技术概述

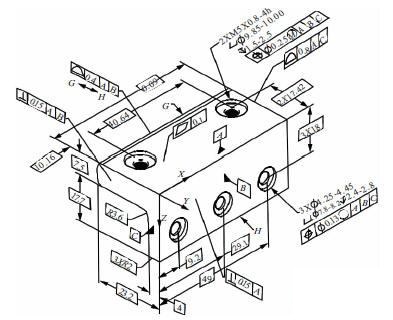

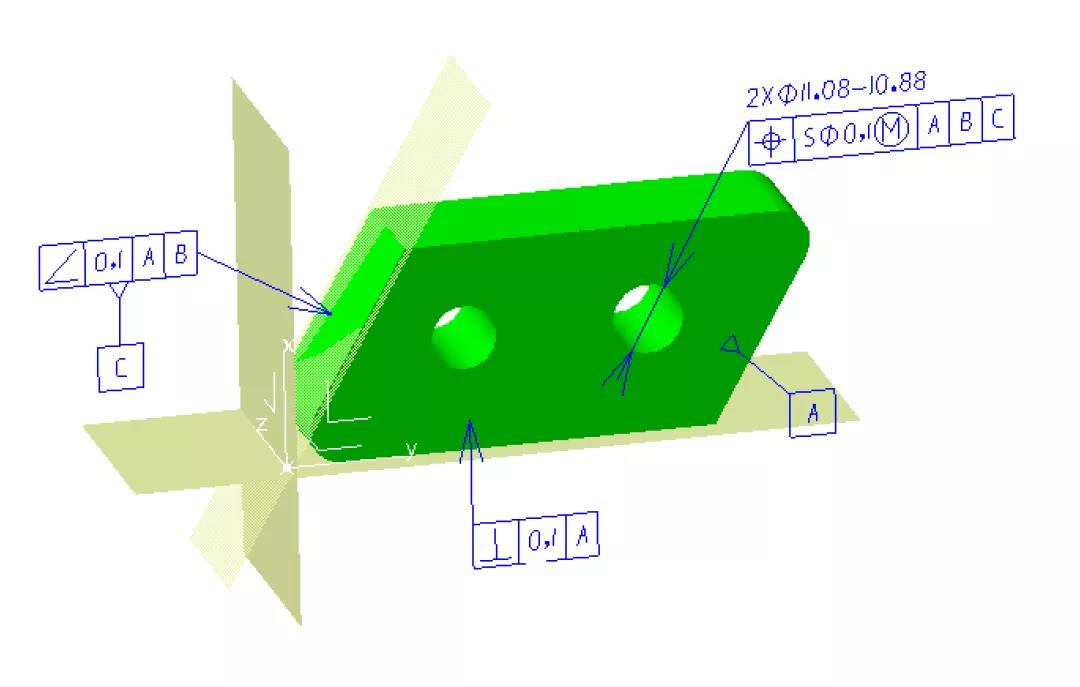

基于模型定义的技术MBD(Model Based Definition)是指:零部件的三维模型中,集成尺寸、公差等注释性标注,同时辅以零件表面制造文件等对产品进行全面描述的一种方式,见图1和图2。MBD技术是用集成的三维实体模型来完整表达产品定义信息的方法体,它通过图形和文字表达方式,详细描述实体模型中产品尺寸、公差、制造技术要求等产品制造工艺信息的三维表达方法,改变了传统由三维实体模型来描述几何形状信息,而用二维工程图来定义尺寸、公差、工艺信息的分步产品数字化定义方法。

图1 基于MBD技术的零件模型

图2 MBD的零件模型需要标注的信息

2 MBD技术分析

2.1 MBD技术的提出

基于模型定义技术在波音787型飞机上的成功应用,使得设计制造一体化技术得到空前发展。民用飞机上的钣金材、复材件、大型件的三维数字化检测,对于提高飞机制造装配的质量和效率发挥了重要作用。我国对于基于MBD的三维产品数字化检测技术的研究处于起步阶段,尚未形成规范的技术体系。但是由于这种技术的先进性与广泛适用性,很有必要推广到更多的制造业中。

MBD技术的核心思想是全三维基于特征的表述方法、基于文档的过程驱动;融入知识工程、过程模拟、产品标准规范等。它用一个集成的三维实体模型可完整地表达产品的定义信息,可将制造信息和设计信息(三维尺寸标注、各种制造信息、产品结构信息等)共同定义到产品的三维数字化模型中,从而取消二维工程图,保证设计数据的唯一性。但MBD不是简单的三维标注+三维模型,它不仅描述设计几何信息,并且定义了三维产品制造信息和非几何的管理信息(产品结构、PMI、BOM 等),使用人员仅需一个数模即可获取全部信息,减少了对其他信息系统的过度依赖,使设计和制造之间的信息交换可不完全依赖信息系统的集成而保持有效连接。它通过一系列规范的方法能够更好地表达设计思想,具有更强的表现力,打破了设计与制造间的壁垒,其设计和制造特征能够方便地被计算机和工程人员解读,而不像传统的定义方法只能被工程人员解读,有效解决了设计/制造一体化的问题。但是MBD模型的建立,不仅是设计部门的任务,工艺、工装、检验都要参与到设计的过程中,最后形成的MBD模型才能用于指导工艺制造与检验。MBD可以融入知识工程、过程模拟、产品标准规范等,将抽象和分散的知识变得更加形象和集中,使得设计和制造过程演变为知识积累和技术创新的过程,成为企业知识的最佳载体。

2.2 MBD技术的特征

1)于特征的建模方法。MBD不是只关注几何定义,而是完全基于特征定义;MBD的实质不是三维实体+三维标注,而是特征的定义和控制;这是与其他工程定义方法的本质区别。因此要使它有更强表现力,能更真实地表现工程特征,更好、更准确、更容易地表达设计意图,并使工程信息的抽取和知识的挖掘变得更为容易。2)字化信息集成。MBD中的数据集以三维模型为核心,集成了完整的产品数字化定义信息。MBD数据集的内容包含:设计、工艺、制造、检验等各部门的信息,形成单数据源,避免多源数据的信息不一致,打破长期存在的设计/制造/服务的信息壁垒。3)知识工程的融合。长期以来知识工程仅停留在理论和研究阶段,未能有效地在企业实际应用并体现其价值,重要的原因之一是缺乏有效的知识表述工具,不能将其融入到设计和生产环节中。基于标准的特征表述的MBD技术可有效地描述设计、制造等工程特征,并将蕴涵与其中的知识通过标准的数字化的方式表达。MBD可融入工程知识、过程模拟、产品标准规范等,将抽象和分散的知识更加形象和集中,使得设计和制造的过程演变为知识积累和技术创新的过程,成为企业工程知识的最佳载体。

2.3 MBD技术的应用

1)MBD技术在产品生命周期管理(PLM)中的应用。当今,计算机辅助设计,计算机辅助工程、计算机辅助制造都使用了3D人机互动和模拟,在它们的帮助下,产品在虚拟环境选中可被设计、仿真、确认,见图3。这种新方法在传统的数据管理系统上要增加新的功能,使其能清晰地管理产品、过程、实物资料,还应按布局和预期效果去建立他们之间的关系。这个新的集成和信息驱动方法被命名为产品生命周期管理,它是一种控制方法,允许制造企业去管理他们的产品贯穿于整个生命周期(从一个产品的设想到它的整个生产过程结束)。PLM是PDM的一种延伸,并在CAD、数字化制造和仿真之间传递必要环节。

图3 MBD模型的产品生命周期样例

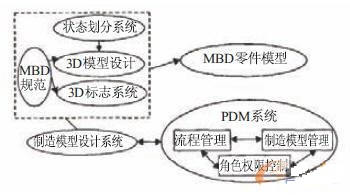

2)MBD技术在产品数据管理(PDM)中的应用。PDM系统是集成并管理与产品有关的人员、数据、流程的软件系统;该系统自身具有强大的功能,并且能与其他应用软件集成。不同的应用系统可从PDM系统提取各自所需的数据,再将结果返回PDM系统中,从而实现基于PDM系统的集成应用。基于PDM系统的应用方案,见图4。其中,由于零件设计系统的数据管理也是PDM系统,因而可以实现与制造模型管理的紧密集成,确保设计与制造模型数据的一致性。

图4 基于PDM系统的集成方案

3)MBD制造模式下,产品工艺数据、检验检测数据的形式与类型,发生了很大变化。采用MBD技术后,设计部门不再向制造部门发放二维工程图纸,因此减少了设计工作量,简化了管理流程。工艺部门通过三维数字化工艺设计与仿真,依据基于MBD的三维产品设计数模建立三维工艺模型,生成零件加工、部件装配动画等多媒体工艺数据。检验部门通过三维数字化检验,依据基于MBD的三维产品设计数模、三维工艺模型,建立三维检验模型和检验计划。与此同时,设计数模的版本变化将直接引发工艺数模、检验数模的版本变化。因此,需要以零部件为对象,建立产品设计数据、工艺数据、检验数据与BOM 结构树的关联关系,一起纳入PDM系统进行管理,通过检入与检出,确保产品设计数据、工艺数据、检验数据版本信息的一致。

3 MBD的现状及其前景

1)MBD技术对现行飞机研制的业务流程、管理方法、技术基础等产生较大影响。主要体现如下:(1)对传统的工程管理制度带来较大冲击。传统模式已形成了基于二维图纸的管理制度,采用三维的MBD技术,要对传统的图纸发放、技术单、更改单、细目单等的管理制度进行进一步的研究和探索。(2)应用MBD对基础资源、标准化等提出了全新的支持模式:MBD技术推动了数字化技术在航空制造业的深度应用,同时也对基础资源、标准化等工作提出了全新的要求。波音公司建立了集成化产品标准管理系统(integrated Product Standards Management,iPSM),它使波音所有的设计、工艺、制造、检验过程具有统一编码的数字化标准系统,并实现了与三维设计工具(CATIA)的集成。任何授权的供应商都能检索到相关的标准,这保证了所有供应商执行统一标准,从而达到统一的质量要求。(3)对产品的设计工作提出更高的要求:为了提供准确、完整、规范的MBD数据集,设计人员需要投入更多精力和时间来完成,甚至包括以前由制造方完成的工作。

2)尽管数字化检测技术在航空领域应用较早,但是由于数字化应用环境不完善,基础理论研究、设备和系统研发等方面的滞后和不协调等诸方面的原因,国内数字化检测技术研究与国外同领域还有较大差距。尤其是对于一些普通常用零件的制造,国内还是采用传统的制造加工方式,这种新型的技术尚未普及应用。若将这种新型技术应用到更多的制造领域中,必将会有意外的收获。