工艺系统的几何误差及磨损

一、机床误差

加工中引起机床误差的原因主要有机床的制造误差、安装误差及其磨损等三个方面,这里着重分析对工件加工精度影响较大的主轴回转误差、导轨导向误差和传动链误差。

1.机床主轴回转运动误差

1) 主轴回转误差的概念

机床主轴做回转运动时,主轴的各个截面必然有它的回转中心。

机床主轴回转时,在主轴的任一截面上速度始终为零的点为理想回转中心。

理想的回转中心在空间相对刀具或工件的位置是固定不变的。主轴各截面回转中心的连线称为回转轴线。

主轴回转误差是指主轴实际回转轴线相对于理想回转轴线的最大变动量。

显然变动量越小,即主轴回转误差越小,主轴回转精度越高;反之越低。

主轴理想的回转轴线是一条在空间位置不变的回转轴线。主轴理想的回转轴线是客观存在的,但现实中难以确定其位置,通常以主轴各瞬时回转轴线的平均位置作为主轴轴线,也称为平均轴线。

2) 主轴回转误差的表现形式

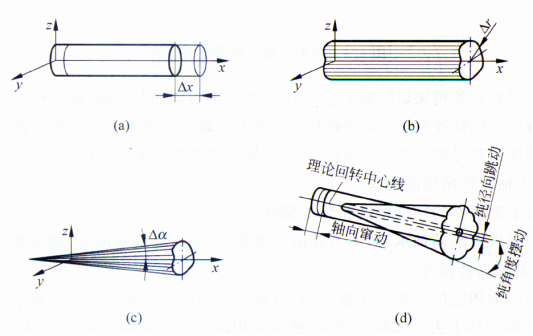

为便于分析和研究,主轴回转运动误差可以分解为三种基本形式:轴向跳动、径向跳动、角度摆动。

轴向跳动:瞬时回转轴线沿平均回转轴线方向的轴向运动,如下图(a)所示。

主轴的轴向跳动对工件的圆柱面加工没有影响,主要影响端面形状、轴向尺寸精度端面垂直度。

主轴存在轴向跳动误差时,车削加工螺纹将会使加工后的螺旋产生螺距误差。

径向跳动:瞬时回转轴线始终平行于平均回转轴线方向的径向运动,如上图(b)所示。

主轴的纯径向跳动会使工件产生圆柱度误差,对加工端面基本没有影响。但加工方法不同,所引起的加工误差形式和程度也不同。

纯角度摆动:瞬时回转轴线与平均回转轴线方向成一倾斜角度,但其交点位置固定不变的运动,如上图(c)所示。

主轴的角度摆动不仅影响工件加工表面的圆柱度误差,而且影响工件端面误差。

实际上,主轴回转误差是三种基本形式误差综合作用的结果,见上图(d)。

3) 影响主轴回转精度的主要因素

可以产生主轴回转误差的因素较多,主要来自于零件加工和整机装配。因主轴结构不同,因素也不同,主轴回转误差亦不同,往往需要具体问题具体分析。

这里主要探讨主轴径向误差的影响。为了讨论问题方便,将主轴结构简化处理,将其处理成轴孔与轴颈配合的简单结构。

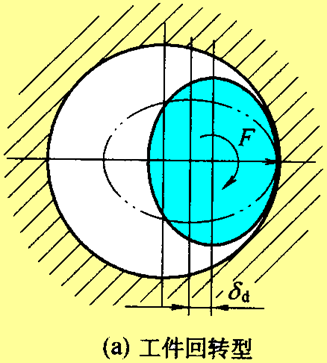

车床、外圆磨床等工件回转类机床切削加工过程中,切削力的方向相对机床床身大致不变,相对主轴孔大致不变,所以主轴转动过程中主轴轴颈的圆周不同部位都将有机会与主轴孔的某一固定部位相接触。

这种情况使得主轴颈的圆度误差对加工误差影响较大,而主轴孔的圆度误差影响较小。

如下图(a)所示,假如主轴孔为理想轴孔,主轴颈为椭圆形时,主轴径向跳动误差为Δ。

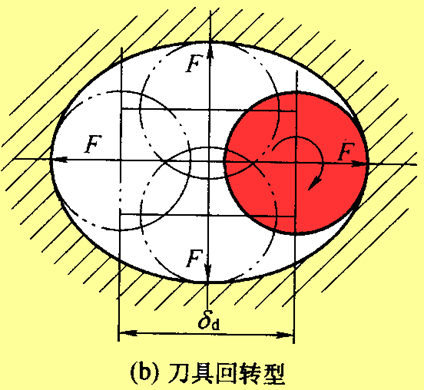

镗床等刀具回转类机床切削加工过程中,切削力的方向相对主轴(镗刀杆)大致不变,所以主轴转动过程中主轴轴颈的某一固定部位将始终与主轴孔圆周不同部位相接触。

这种情况使得主轴孔的圆度误差对加工误差影响较大,而主轴颈的圆度误差影响较小,如图(b)所示。

4) 提高主轴回转精度的措施

(1) 提高主轴部件的制造精度和装配精度。

(2) 当主轴采用滚动轴承时,应对其适当预紧,使消除轴承间隙,增加轴承刚度,均化误差,可提高主轴的回转精度。

(3) 采用运动和定位分离的主轴结构,可减小主轴误差对零件加工的影响,使主轴的回转精度不反映到工件上去。

实际生产中,通常采用两个固定顶尖支承定位加工,主轴只起传动作用,如外圆磨床。

2.导轨导向误差

导轨是机床实现成形运动法加工的基准。导轨误差直接影响加工精度。导轨导向误差是指机床导轨副的运动件实际运动方向与理想运动方向的偏差值。

在机床的精度标准中,直线导轨的导向精度一般包括导轨在水平面内的直线度、导轨在垂直面内的直线度、前后导轨的平行度 (即扭曲度)等。

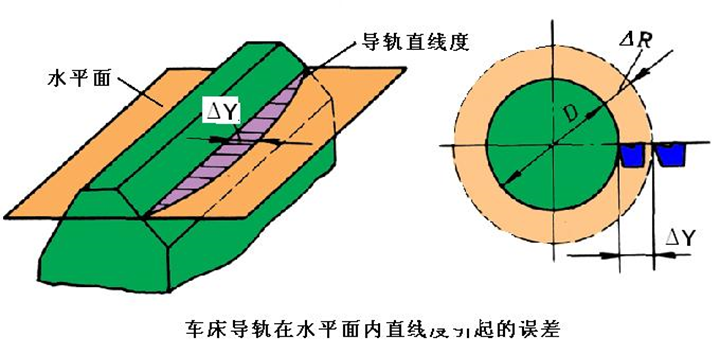

1) 导轨在水平面内直线度误差的影响

卧式车床在水平面内存在直线度误差ΔY ,见下图,则车刀尖的直线运动轨迹也要产生直线度误差ΔY ,从而造成工件圆柱度误差,ΔR =ΔY 。这表明水平方向是卧式车床加工误差对导轨误差的敏感方向。

外圆磨床情况与卧式车床类似。

而平面磨床、龙门刨床的加工误差对导轨误差的敏感方向在铅垂方向上,故平面磨床、龙门刨床、铣床等设备加工误差对导轨在水平面内的直线度误差不敏感。

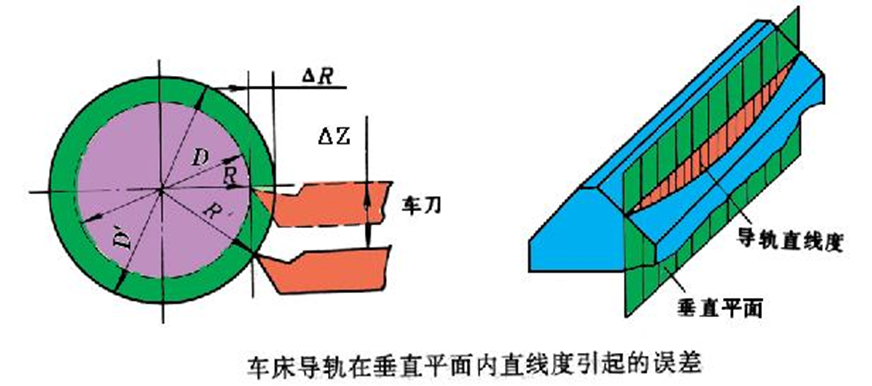

2) 导轨在垂直面内直线度误差的影响

卧式车床在垂直面内存在直线度误差ΔZ ,见下图,则车刀尖的直线运动轨迹也要产生直线度误差ΔZ ,从而造成工件圆柱度误差,ΔR =Z2/2R,说明卧式车床对导轨在垂直面内的直线度误差不敏感。

外圆磨床情况与卧式车床类似。由于平面磨床、龙门刨床的加工误差对导轨误差的敏感方向在铅垂方向上,所以平面磨床、龙门刨床、铣床等设备的导轨在垂直面内的直线度误差将直接反映被加工件的表面,造成加工误差。

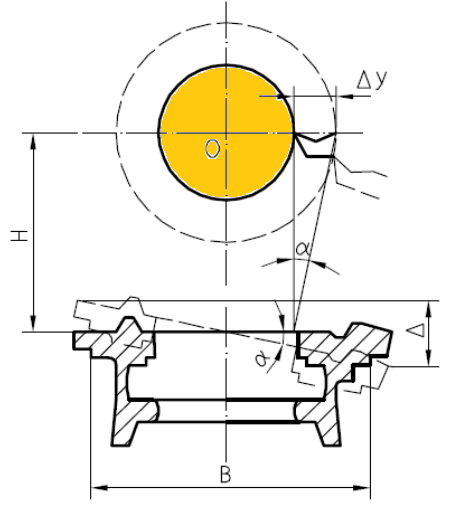

3) 导轨面间平行度误差的影响

卧式车床两导轨间存在平行度误差时,将使床鞍产生横向倾斜,引起刀架和工件的相对位置发生偏斜,刀尖的运动轨迹是一条空间曲线,从而引起工件产生形状误差。

根据下图所示的几何关系,可知因导轨平行度误差所引起的工件半径的加工误差![]() 为

为

ΔR =HΔ/B (5.2)

式中,H为主轴至导轨面的距离,m;Δ为导轨在垂直方向的最大平行度误差,m;B为导轨宽度,m。

一般车床H/B = 2/3,外圆磨床H/B ≈ 1,因此导轨间的平行度误差对加工精度影响很大。

4)导轨误差产生的原因

导轨误差主要来自于机床安装、机床制造、机床变形(在重力作用下),以及机床使用中的磨损。

机床的安装(包括安装地基和安装方法)对导轨的原有精度影响非常大,一般远大于导轨的制造误差。

特别是龙门刨床、龙门铣床和导轨磨床等,其床身导轨的刚性较差,在自重的作用下容易产生变形,导致工件产生加工误差。

此外,导轨的不均匀磨损也是造成导轨误差的重要因素。

3.机床传动链误差

1) 机床传动链误差的含义

机床传动链误差是指机床内部传动机构传动过程中出现传动链首末两端传动元件间相对运动的误差。传动链误差一般不影响圆柱面和平面的加工精度,但对齿轮、蜗轮蜗杆、螺纹和丝杆等加工有较大影响。

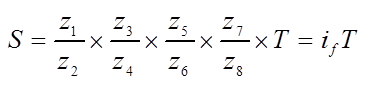

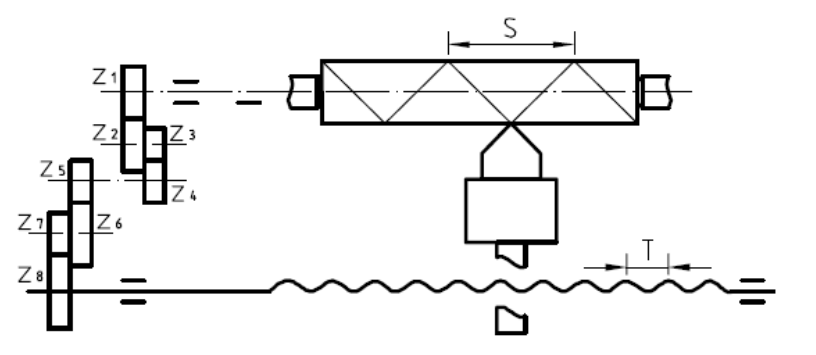

例如车削单头螺纹时,见下图,要求工件旋转一周,相应刀具移动一个螺距S,这种运动关系是由刀具与工件间的传动链来保证的,即保持传动比if 恒定,有

(5.3)

(5.3)

式中,if 为总传动比。

如果机床丝杆导程或各齿轮制造存在误差,将会引起工件螺纹导程的加工误差。由式(5.3)可知,总传动比![]() 反映了误差传递的程度,故也称为误差传递系数。显然,增速传动比会放大加工误差,而减速传动比能够减小加工误差。

反映了误差传递的程度,故也称为误差传递系数。显然,增速传动比会放大加工误差,而减速传动比能够减小加工误差。

2) 传动链误差产生的原因

(1) 传动链元件数量影响传动误差大小。每增加一个传动元件,必然会带来一部分传动误差。

(2) 传动副的加工和装配精度影响传动误差。特别要注意保证末端传动件的精度,并尽量减小传动链中的齿轮副或螺旋副中存在的间隙,避免传动速比的不稳定和不均匀;

(3) 在相同类型的传动机构的情况下采用减速传动链有助于减小传动误差。按降速比递增的原则分配各传动副的传动比。传动链末端传动副的减速比越大,则传动链中其余各传动元件的误差影响越小,从而可以减小末端传动元件转角误差的影响。

为此,可增加蜗轮的齿数或加大螺母丝杆的螺距,这都有利于减小传动链误差。

二、夹具制造误差及磨损

夹具主要用于在机床上安装工件时,使工件相对于切削工具占有正确的相对位置。如果夹具存在误差,工件与切削刀具间的正确位置关系将可能受到破坏,从而可能影响机械加工精度。

夹具误差主要来源于夹具的定位元件、导向元件、夹具体等的加工与装配误差,还包括使用过程中发生的工作表面磨损。

为减小因夹具制造精度而引起的加工误差,在设计夹具时,应严格控制与工件加工精度有关的结构尺寸和要求。

精加工用夹具的有关尺寸公差一般取工件公差的1/2~ l/5,

粗加工用夹具一般取工件公差的1/5~ l/10。

而对于容易磨损的元件,如定位元件与导向元件等,均应采用较为耐磨的材料进行制造,且便于磨损后更换。

三、刀具制造误差及磨损

刀具的种类不同,对加工精度的影响也不同。

(1) 定尺寸刀具(如钻头、铰刀、拉刀、槽铣刀等)的尺寸精度将直接影响工件的尺寸精度。

(2) 成形刀具(如成形车刀、成形铣刀、成形砂轮等)的切削刃形状精度将直接影响加工表面形状精度。

(3) 展成加工(如齿轮加工、花键加工等)时,刀具切削刃形状精度和有关尺寸精度都会影响加工精度。

(4) 一般刀具(如普通车刀、单刃镗刀和平面铣刀等)的制造误差对加工精度没有直接影响。

在切削过程中,刀具不可避免地要产生磨损,使原有的尺寸和形状发生变化,从而引起加工误差。

在精加工以及大型工件加工时,刀具磨损对加工精度可能会有较大的影响。

刀具磨损往往是影响工序加工精度稳定性的重要因素。