教学要求:

掌握夹具的基本概念;

掌握六点定位原理及主要定位方式;

掌握定位精度分析与计算方法;

掌握典型夹紧机构及夹具其他元件;

掌握典型机床夹具的设计要点;

掌握夹具设计的基本方法。

概 述

机械制造过程中用来固定加工对象,使之在机床上占有正确的位置,以便进行机械加工或检测的装置被称为机床夹具,简称夹具。

夹具设计是直接为机械产品生产服务的一项生产准备工作。

机床夹具设计的特点是周期要求短,夹具精度高。

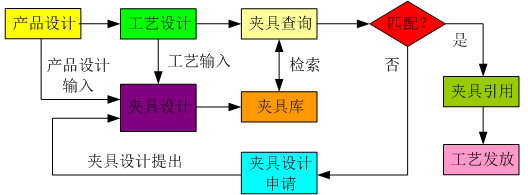

机床夹具设计不仅与机械加工工艺设计等关系密切,还与产品设计关系密切,它们之间的关系如下。

一、工件的装夹

1.装夹的概念

工件装夹是将工件在机床上或夹具中定位、夹紧的过程。工件的装夹包含了定位、夹紧两方面内涵。

工件定位是工件在机床或夹具上占有正确的位置,使工件与刀具及机床主轴、导轨之间具有正确的相对关系,从而保证被加工工件的尺寸精度、形状精度及位置精度。

工件夹紧是工件定位后将其固定在正确位置上,使之不因切削力、惯性力、重力的作用而变化。

2.装夹的方式

在机床上,工件一般可采用如下几种装夹方式。

(1) 直接装夹

是将工件的定位基准面直接密切贴合在机床的装夹面上,不需找正即可完成定位,通过夹紧工件,使其在整个加工过程中保持正确位置。在平面磨床的磁力工作台上固定工件等都是直接装夹。实际生产中只有少数情况可以实现直接装夹。

(2) 找正装夹

是利用可调整工具将工件夹持在机床上,并使机床作慢速运动,利用划针或千分表检测和调整工件的位置,使之处于正确位置的装夹方式。例如,在车床上加工一个具有较高同轴度要求的阶梯轴时,采用四爪卡盘和千分表调整工件的位置,以提高和保证加工精度的工件装夹过程是找正装夹。

对于形状复杂,尺寸、重量均较大且精度较低的铸件和锻件毛坯,如果工件毛坯没有方便的找正表面,则可预先在毛还上划出待加工面的轮廓线,然后按照所划的轮廓线找正其位置完成工件装夹,这种工件装夹方式也属于找正装夹。

(3)夹具装夹

是将夹具预先安装在机床上并精确调整其位置,在机械加工过程中利用该夹具迅速而准确地装夹工件的方式。

在上述三种工件装夹方式中,夹具装夹和直接装夹具有较高的定位精度,操作方便、简单和省时,适合大批量生产;找正装夹亦具有较高定位精度,但操作费时、费力,仅适合单件小批量生产。

二、 夹具的组成、分类和在机械加工中的作用

1.机床夹具的组成

机床夹具虽然多种多样,但是一般包含如下几个组成部分。

(1) 定位装置

其作用是确定工件在夹具中的位置。如:支撑钉、支承板、V型块等都是定位元件。

(2) 夹紧装置

其作用是将工件压紧夹牢,保证工件在定位时所占据的位置在加工过程中不因受外力而产生位移,同时防止或减少震动。如:螺母和螺杆、螺旋压板等。

(3) 连接元件

其作用是使夹具与机床装夹面连接,并确定夹具对机床的相互位置。

(4) 对刀元件和导向元件

对刀元件用于确定刀具在加工前正确位置,如铣床夹具中的对刀块。导向元件用于确定刀具位置并引导刀具进行加工,如钻套。

对刀元件和导向元件的共同作用是保证工件与刀具之间的正确位置。

(5) 夹具体

是夹具的基座和基础件。夹具的其他装置或元件都安装在夹具体上,使之成为一个整体。

(6) 其他装置或元件

主要有分度装置、排屑装置等。

2.机床夹具的分类

夹具的分类方法比较多,机床夹具按应用范围、使用特点可分为通用夹具、专用夹具、可调夹具、成组夹具、组合夹具和随行夹具等类型。

通用夹具指已经标准化的,在一定范围内可用于加工不同工件的夹具。如三爪或四爪卡盘、机器虎钳、回转工作台、万能分度头、磁力工作台等。

专用夹具是指专为某一工件的某道工序的加工而设计制造的夹具。专用夹具一般是在一定批量的生产中应用,通常说的工装夹具一般指专用夹具。

可调夹具和成组夹具的共同特点是:在加工完一种工件后,经过调整或更换个别元件,即可加工形状相似、尺寸相近或加工工艺相似的多种工件。

但通用可调夹具的加工对象并不很确定,其通用范围大,如滑柱钻模、带各种钳口的机器虎钳等即是这类夹具。

而成组夹具则是专门为成组加工工艺中某一组零件而设计的,针对性强,加工对象和使用范围明确,结构更为紧凑。

组合夹具是指按某一工件的某道工序的加工要求,用一套事先准备好的通用的标准元件和部件,通过它们的组合而构成的夹具。这种夹具用完之后可以拆卸存放,或待重新组装新夹具时再次使用。

随行夹具是在自动线或柔性制造系统中使用的夹具,工件安装在随行夹具上,由输送装置送往各机床,并在机床夹具或机床工作台上定位夹紧。

按照使用夹具的机床类型,夹具可分为车床夹具、铣床夹具、钻床夹具、镗床夹具等类型。

按照夹具的用途,可将夹具分为机床夹具、装配夹具、检测夹具等。

按照夹紧力的力源类型,夹具还可分为手动夹具、气动夹具、液压夹具、电磁和电动夹具等。

3.夹具在机械加工中的作用

夹具虽是机床的一种附加工艺装置,但是它在生产中发挥的作用很大。采用夹具装夹工件,不仅有助于保证工件的加工件质量、缩短辅助时间、提高生产效率、减轻工人劳动强度和降低对工人的技术水平要求,还能够扩大机床的工艺范围和改变机床用途。

三、 工件在夹具中加工时加工误差的组成

利用夹具装夹工件进行加工,工件加工表面尺寸和位置误差包含如下三个方面。

(1) 工件装夹误差(δ装夹)

包括定位误差δ定位和夹紧误差δ夹紧。定位误差是定位不准确而造成的加工误差,夹紧误差是夹紧时引起工件和夹具变形造成的加工误差。

(2) 夹具对定误差(δ对定)

包括对刀误差δ对刀和夹具位置误差δ夹位。对刀误差是与夹具相对刀具位置有关的加工误差,夹具位置误差是夹具相对刀具成形运动的加工误差。

(3) 加工过程误差(δ过程)

包括加工过程中工艺系统的受力变形、热变形及磨损等因素所造成的加工误差。

利用夹具装夹工件加工时,为了保证加工精度,应使上述各项误差之和不大于工件相应尺寸或位置要求的公差T,即

δ装夹+δ对定+δ过程≤T (4.1)

上式被称为加工误差不等式。

通常,可粗略地平均分配加工误差,即δ装夹≤T /3,δ对定≤T/3,δ过程≤T/3。

也可以综合考虑夹具造成的加工误差,使加工时满足加工不等式。