机械加工中的振动

机械加工过程中常产生振动,振动对于加工质量和生产效率都有很大影响。新型的、难加工材料的加工过程中工艺系统更易产生振动。所以研究振动产生的诱因及机理,进而避免、抑制或消除振动是非常有意义的。

一、机械加工动力学系统

1. 振动对机械加工过程的影响

除了前面分析的影响工件表面质量的工艺因素外,工艺系统的振动影响也不容忽视,是一种极其有害的现象,主要表现在以下几点。

(1) 振动使工艺系统的正常切削过程受到干扰和破坏,工件及切削工具等的正常相对运动会叠加振动,使零件加工表面产生振痕,恶化零件的加工精度和表面质量。

(2) 振动会使刀具极易磨损,振动严重时甚至使刀具出现崩刃、打刀现象,影响机械加工的正常进行。磨削加工时的振动虽不如切削剧烈,但可能出现振动烧伤,严重影响表面质量。

(3) 机床连接特性受到振动可能遭到破坏,进而产生部分松动,影响轴承的工作性能,缩短刀具的耐用度和机床的使用寿命。

(4) 振动限制了切削用量的进一步提高,致使机床、刀具的工作性能偏离最佳工作区,制约了生产率的提高。

(5) 振动所发出的刺耳噪声,也会污染环境,影响人的身心健康,不符合绿色环保的发展要求。

随着机械加工工艺的发展,振动问题愈发突出,因此分析振动的产生机理、消除和抑制振动是一个重要的课题。

2. 机械振动的基本类型

根据工艺系统振动产生的原因,大致可分为自由振动、受迫振动和自激振动三类。

(1) 自由振动

系统在外界干扰力作用下会产生振动,振动频率是系统的固有频率,而外力消除后由于系统中存在阻尼的能量耗散作用,振动会逐渐衰减。

(2) 受迫振动

机械加工过程中,工艺系统由外界周期性干扰力的作用而被迫产生的振动。

(3) 自激振动

机械加工过程中,在未受到外界周期性干扰力作用下工艺系统产生持续振动,维持振动的交变力是振动系统在自身运动中激发产生的。这种由系统内部激发反馈而引起的持续性周期性振动,简称为颤振。

由于实际的工艺系统存在阻尼作用,自由振动会在外界干扰力去除后迅速衰减,因而对加工过程影响较小。机械加工过程中产生的振动主要是受迫振动和自激振动。据统计,受迫振动约占65%,自激振动约占30%,自由振动所占比例则很小。

3. 机械加工系统的动力学特性

机械加工过程中产生的振动与机床、夹具、刀具和工件组成的工艺系统动力学特性有关。实际工艺系统的动力学特性极为复杂,精确地分析和解算工艺系统动力学模型是极为困难的,通常根据系统本身的结构特点、所研究振动问题的性质、要求的精度和实际振动状况将其简化为有限个自由度的振动系统。

单自由度系统是最简单的振动系统。

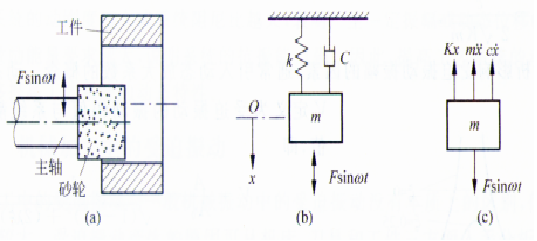

下面以图(a)内圆磨削加工为例,讨论单自由度受迫振动情况。磨削加工过程中磨头受周期性变化的干扰力作用会产生振动。当工件的刚度远大于磨头系统的刚度时,可简化为如图(b)所示质量—弹簧—阻尼的单自由度系统。磨头系统的等效质量是m,等效弹簧刚度为k,等效黏性阻尼系数为C。

将作用在磨头与工件之间的激振力取定为简谐激振力。简谐振动表达为二阶常系数线性非齐次微分方程式,其解为单自由度振动响应。

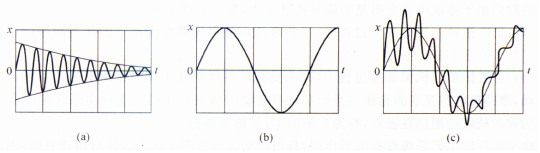

单自由度振动响应表示为有阻尼的、逐渐衰减的自由振动过程,如图(a)所示;图(b)表示由激振力引起的频率等于激振力频率的受迫振动。这两部分振动的叠加为振动的响应,如图(c)所示。

事实上更关心经历过渡过程后的稳定振动,即受迫振动的稳态过程。

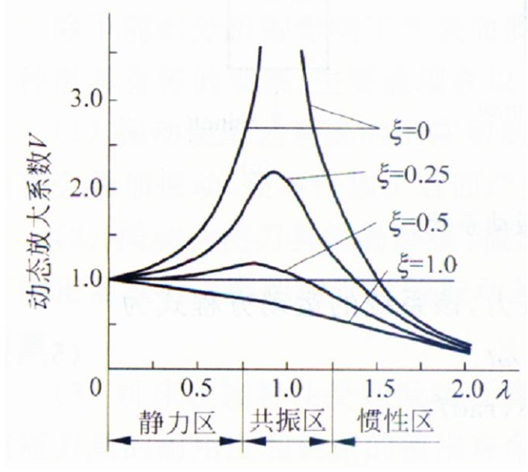

为了分析影响受迫振动振幅的因素,引入动态放大系数的概念。动态放大系数![]() 定义为受迫振动的振动幅值与系统静位移的比值。

定义为受迫振动的振动幅值与系统静位移的比值。

影响振动的因素主要有三个:静位移、频率比和阻尼比。静位移反映了激振力的影响,说明振动幅值与激振力幅值成正比。频率比对振动的影响比较复杂,可用动态放大系数与频率特性曲线表示。

(1)频率比远小于1时,激振力频率极低,相当于激振力作为静载荷作用系统上,从而使系统产生的位移等于静位移。这种现象发生在低频段,故称此范围为准静态区。

(2) 频率比接近或等于1时,振幅急剧增加,这种现象称为共振。故将范围在中频段的区域称为共振区。工程上常把系统的固有频率作为共振频率,而把固有频率前后20%~30%的区域作为禁区,使激振力的频率避免在这个区域以免产生共振。

(3) 频率比远大于1时,振幅迅速下降,甚至消失。这表明振动系统的惯性跟不上快速变化的激振力,这个区域称为惯性区,一般在高频的区域。在惯性区内,阻尼的影响大大减小,系统的振幅小于静位移,可增加系统的质量来提高系统的抗振性。

也反映了阻尼比对振动的影响。在共振区域增加阻尼比对抑制振动的效果较为明显,而其他区域阻尼比对振动的影响作用不大。当时,阻尼几乎不起作用。

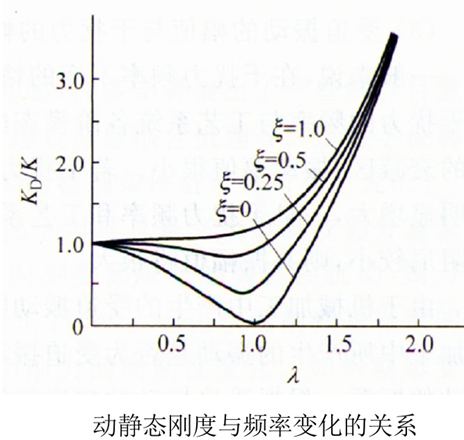

动刚度和动柔度是一对很重要的概念。二者能够表示激振力与系统响应之间的关系,描述系统的动态特性。动刚度在数值上等于系统产生单位振幅所需的动态力,动刚度与频率有关。

(1) 激振频率低时,系统受到静载荷作用,动刚度等于静刚度;

(2) 频率比等于1时,系统将发生共振,此时系统动刚度值最小;

(3) 相同频率比的条件下,随着阻尼比的增大,系统的动刚度增大;

(4) 阻尼比等于0,且频率比相同时,系统动刚度,失去物理意义。

显然,系统的动刚度越大或系统阻尼比越大,表明产生一定振幅或动态位移的激振力越大,即振动激励能量要求越大,说明系统的抗振能力强。因此,提高工艺系统的动态刚度和阻尼比,能够提高工艺系统的动态特性。

二、机械加工中的受迫振动

机械加工中的受迫振动与一般机械振动中的受迫振动没有本质上的区别,但其对机械加工的影响较大。受迫振动产生的原因可从机床、刀具和工件三方面入手分析,找出振源后,可采取适当措施加以控制。

1. 受迫振动产生的振源

机械加工过程中产生受迫振动的振源主要有两种:来自机床内部的机内振源;来自机床外部的机外振源。机外振源较多,但它们都是通过地基传递给机床的,通过一定的隔振措施可以消除,如加设隔振地基或采用隔振设备等。机内振源主要有以下几种。

(1) 高速旋转零件的不平衡

各种旋转零件,如砂轮、齿轮、带轮、电动机转子、轴、联轴器或离合器等,因其形状不对称、材质不均匀、加工误差或装配误差等原因,旋转件质量分布不均,旋转运动的不平衡会产生离心力,从而引起受迫振动。

(2) 传动机构的缺陷

齿轮啮合的冲击、带传动中的带厚不均或带接头不良、轴承滚动体尺寸及形状误差等,都会引起受迫振动。

(3) 过程的间歇性

有些加工方法,如铣削、拉削、车削带有沟槽的工件表面及滚齿等,由于切削的不连续,导致切削力产生的周期性变化,引起受迫振动。

(4) 往复运动部件的惯性力。

(5) 液压及气压动力系统的动态扰动。

液压及气压的传动及控制中,存在压力脉动、冲击现象以及管路动态特性,这些因素容易引起振动。

2. 受迫振动的特性

受迫振动主要具有如下特点:

(1) 受迫振动在外界周期性干扰力作用下产生,其振动本身并不能引起干扰力的变化;

(2) 受迫振动的振动频率与干扰力的频率相同,与工艺系统的固有频率无关;

(3) 受迫振动的幅值与干扰力的幅值有关,还与工艺系统的动态特性有关。

一般来说,在干扰力频率不变的情况下,干扰力的幅值越大,受迫振动的幅值越大。如果干扰力的频率与工艺系统各阶模态的固有频率相差甚远,则受迫振动响应将处于动态响应的衰减区,振动幅值很小。若干扰力频率接近工艺系统某一固有频率时,受迫振动的幅值将明显增大,一旦干扰力频率和工艺系统某一固有频率相同,系统将产生共振。如果工艺系统阻尼较小,则共振幅值将很大。

由于机械加工中产生的受迫振动频率与干扰力频率存在对应关系,因而可作为诊断机械加工中所产生的振动是否为受迫振动的主要依据,并可利用此频率特征去分析、查找受迫振动的振源。根据受迫振动的响应特征,可通过改变干扰力的频率或者改变工艺系统的结构,使得干扰力的频率远离工艺系统的固有频率,可在一定程度上减小受迫振动的强度。

上一节论述的振动系统分析方法,完全适用于受迫振动。但需要注意的是,受迫振动的振源来自振动系统外部的、周期性的激振力,要根据实际振动状况及分析问题的要求进行合理处理,这里不予赘述。

三、机械加工中的自激振动

机械加工过程中,还常常出现一种与受迫振动形式完全不同的强烈振动。这种振动是当工艺系统在外界或系统本身某些偶然的瞬时干扰力作用下而触发自由振动后,由振动过程本身的某些原因使得切削力产生周期性变化,并由这个周期性变化的动态力反过来加强和维持振动,使振动系统补充了由阻尼消耗的能量,这种类型的振动称为自激振动。强烈的自激振动又称为颤振。

1. 自激振动的原因及特征

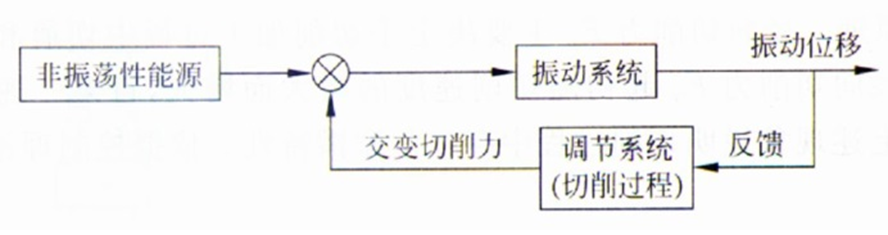

机械加工系统是一个由振动系统(工艺系统)和调节系统(切削过程)两个环节组成的闭环系统,如图所示。以切削加工为例,振动系统的运动控制着调节系统的振动,而调节系统所产生的交变切削力反过来控制着振动系统的运动。二者相互作用,相互制约,形成了闭环的自激振动系统。维持振动的能量来源于系统工作的能源。

自激振动与自由振动和受迫振动不同,具有以下特征。

(1) 自激振动是没有周期性外力干扰下所产生的振动,这与受迫振动有本质区别。

(2) 自激振动的频率等于或接近系统的低阶固有频率,即由系统本身固有的物理特性所决定。这与受迫振动根本不同,受迫振动的频率取决于外界干扰力的频率。

(3) 自激振动是一种不衰减的运动,振动过程本身能引起周期性变化的力,能量来源于非交变特性的能源,以维持这个振动。而自由振动会因存在阻尼作用而衰减。

(4) 自激振动的振幅大小取决于每个振动周期内振动系统所获得和消耗能量情况。如果吸收能量大于消耗能量,则振幅会不断加强;反之,如果吸收能量小于消耗能量,则振幅将不断衰减。

2. 自激振动的产生机理

自激振动的产生机理非常复杂,针对某些特定问题,许多学者提出了一些解释自激振动的学说,比较公认的理论有再生颤振机理、负摩擦机理及振型耦合机理等。这些学说都是从振动维持的能量补偿来源及规律这一最基本、最必要的物理条件进行分析和研究的。

(1) 再生颤振机理

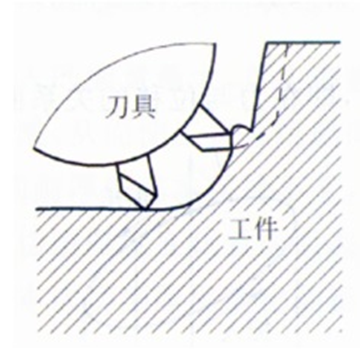

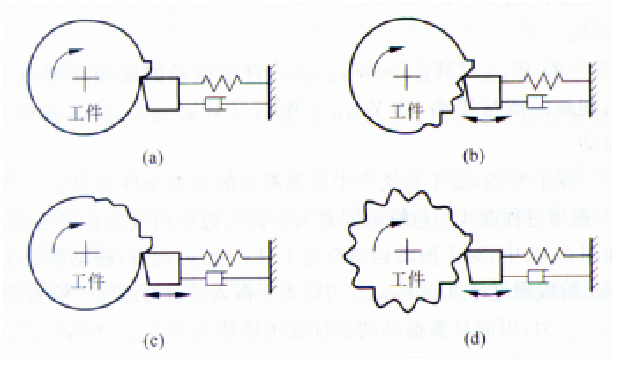

切削加工过程中,多数情况下刀具总是完全重复或部分重复地切削已加工的表面。多齿刀具加工工件如图所示,多个切削刃依次切入和切出工件易于引起振动。

单齿刀具加工工件如图(a)所示,刀具与机床组成的系统可简化为质量-弹簧-阻尼的单自由度系统。假定切削过程在某一时刻受到瞬时的偶然性扰动,则刀具和工件会发生相对振动,并在加工表面留下振纹,见图(b)。

当再次切削残留振纹的表面时,切削厚度将发生波动,见图(c),从而引起切削力的周期性变化。

如果动态变化的切削力在一定条件下是促进和维持振动的,这种切削力和振纹相互作用引起的自激振动将进一步发展为颤振,称为再生颤振,见图(d)。

(2) 振型耦合机理

实际的机械加工系统是由不同刚度和阻尼组成的多自由度系统。振型耦合机理认为各个自由度上的振动是相互影响、相互耦合的,满足一定组合条件就会产生自激振动,这种自激振动称为振型耦合颤振。

(3) 负摩擦原理

径向切削力主要决定于切削加工过程中切屑和刀具相对运动时产生的摩擦力。径向切削力起初时随切削速度的增大而增大,自某一速度开始随切削速度增加而下降。上述现象说明切削过程中存在负摩擦特性。依据控制理论可知负摩擦特性会引起振动。

3. 自激振动产生的条件和机理分析

实际加工中,重复切削是极为常见、不可避免的,但不一定产生能自激振动。

如果工艺系统是稳定的,非但不会产生振动,还可以将前次切削残留的振纹消除。

这说明,任何一个工艺系统受到外界一个瞬时的偶然扰动稳定与否,能否产生自激振动,是有一定的前提条件的。

1) 自激振动的产生条件

假若工艺系统发生了自激振动,则振出运动和振入运动的过程中,振动系统会吸收能量和消耗能量。

振动系统吸收的能量来源于切削过程对其所作的功,而实际上机械加工系统必然存在阻尼,阻尼则会消耗能量。

振动系统在振入过程中,为克服阻尼需要消耗能量。那么振动系统的吸收能量和消耗能量满足何种关系,机械加工过程才能产生持续的自激振动呢?这说明振动系统吸收的能量小于消耗的能量。

振动系统每振动一次,系统便会损失一部分能量,即使振动系统内部原来就储存一部分能量,但若干次振动也会使这部分能量耗尽。

因此,加工系统稳定,系统也不会有自激振动产生。