计算机辅助机床夹具设计(computer aided fixture design, CAFD)是利用计算机技术辅助人工进行机床夹具设计的一种先进制造技术。

1. CAFD技术产生与发展

现代制造业面向多品种、多规格、小批量、高柔性的市场需求,因而要求加工设备和工艺装备具有较大的柔性、较快的变更或更新。传统的制造技术很难适应制造业的高速发展。计算机辅助机床夹具设计就是在上述背景下产生的。

计算机技术的发展为CAFD发展提供了有力的支撑平台。成组技术、并行工程等新技术的涌现与发展推动CAFD技术向前发展。

目前, CAFD系统正朝着如下几个方面发展。

(1)集成化 CAFD与CAPP紧密连接,并与之构成CAD与CAM之间的连接桥梁。

(2)标准化 标准化是CAFD的基础。功能模块的标准化有利于促进CAFD与CAPP的集成。

(3)并行化 并行化的CAFD将与CAPP并行工作,同时实现。这样能够提高夹具设计效率,缩短生产准备周期。

(4)智能化 人工智能技术在CAFD中应用将更进一步推动CAFD向智能化发展。将人工智能、三维CAD建模、虚拟装配、标准件库、网络化信息管理系统等与夹具设计知识相融合,实现夹具快速设计。

2. CAFD的理论基础与技术基础

计算机辅助机床夹具设计的基本方法是利用计算机的存储与图形功能,针对夹具标准化的特点开发辅助夹具设计系统。从夹具库中查找类似结构,并将其检索出来,通过修改,完成新的夹具设计任务。

(1) 快速设计技术与方法 发展二维、三维机械结构设计方法,融合虚拟制造技术等实现夹具快速设计。

(2) 并行协同设计 CAFD依据产品设计的CAD几何信息、CAPP加工工艺信息进行夹具方案设计,并为制造过程仿真提供数据。上述各部分并行协调工作。

(3) 模块化设计 夹具可以设计为定位模块、对刀(导向)模块、夹具模块、附加模块等几个标准模块的组合、(小幅度)调整。将调整幅度较大并对其他部件影响较大的模块设计为专用模块。

(4) 产品数据管理 CAFD系统通过产品数据管理系统获取设计信息(如形状信息、材料、技术要求等)和工艺信息(如机床设备、工艺装备、毛坯、工序内容、刀具信息、切削用量、加工参数等),直接用于新设计夹具的信息检索、匹配、调整和变异,完成夹具设计。

CAFD系统中用到的技术基础包括三维几何建模技术、参数化技术、数据库技术、网络技术等。

(1) 三维几何建模技术 三维几何建模技术可以帮助工程人员直观、方便、形象地建立零件和机器的三维实体模型,有利于实现以模块化设计为基础的变型设计,提高夹具设计的速度与效率。

(2) 参数化技术 参数化为机械模型的可变性、可复用性、并行设计等提供了手段,工程人员可以方便地利用现有模型进行修改,建立新的模型。参数化方法的引入代表了设计思想的变革。

(3) 数据库技术 数据库技术对夹具设计的支撑体现在两个方面: 一是存储夹具设计所需的信息;二是存储夹具设计的数据。数据库技术在数据管理、维护、查询等方面为夹具设计提供支撑。

(4) 网络技术 网络技术可以为更多的工程人员提供信息共享服务。设计人员、工艺人员、生产人员可以共享机械产品数据,并行开展工作。

3. 典型CAFD系统模式

目前,比较实用的CAFD系统主要有两类基本模式:交互式和变异式。

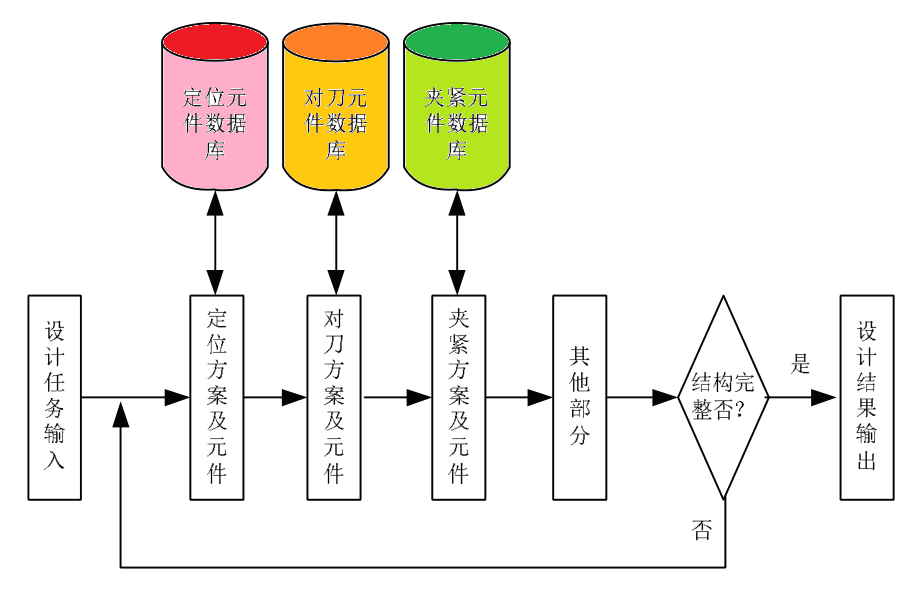

早期的CAFD系统是交互式模式,其工作原理见图8.20。

图8.20 交互式CAFD系统工作原理图

成组技术大幅度推动了CAFD技术发展。利用成组技术开发带有图形功能的夹具设计辅助系统。从现有的夹具结构图中寻找相似的结构并将其检索出来,加以修改变异,以产生新的夹具结构。

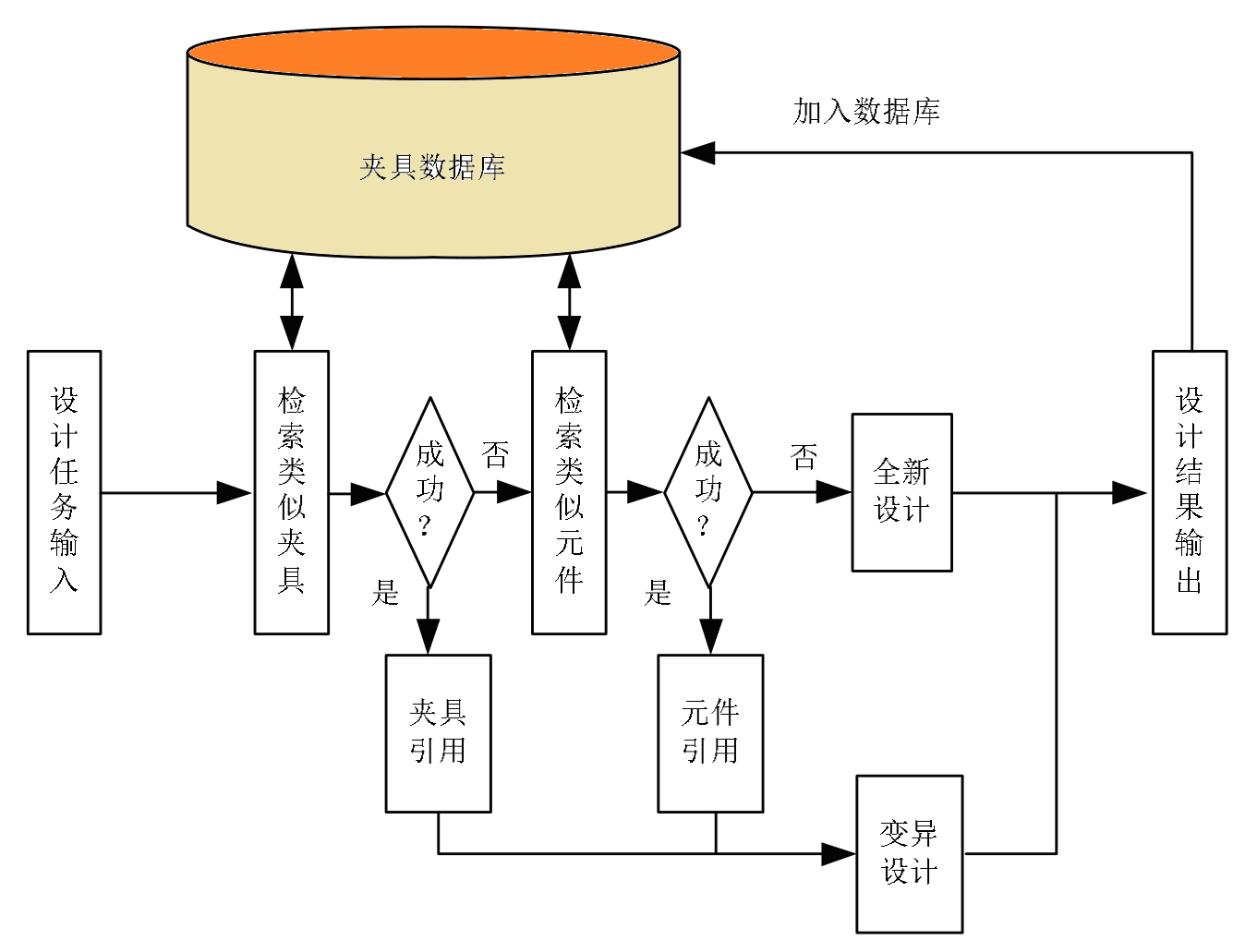

变异式CAFD系统以强大的夹具信息管理模块、信息检索系统、夹具设计信息管理模块为基础,其工作原理如图8.21所示。

图8.21 变异式CAFD系统工作原理图

现有实用CAFD系统往往集成了交互式工作模式和变异式工作模式。