教学要求:

掌握装配的基本概念与装配精度;

掌握装配的组织形式及其工艺特点;

掌握装配尺寸链分析与计算;

掌握保证装配精度的方法;

掌握装配工艺规程设计要点。

机器装配与装配精度

机器装配是机械制造中较难实现自动化的生产过程。

目前,在多数工厂中,装配的主要工作是手工完成的,所以选择合适的装配方法、设计合理的装配工艺规程不仅是保证机器装配质量的手段,也是提高生产效率、降低制造成本的有力措施。

一、机器装配的概念

任何机器都是由许多零件装配而成的,零件是机器的最小制造单元。

机器装配是按照机器的技术要求,将零件进行配合和连接,使之成为机器的工艺过程。

机器装配是整个机器制造过程中的最后阶段,包括装配、调整、检验和试验等工作。

为了有效地组织装配工作,一般将机器划分为若干可以独立开展装配工作的部分,称之为装配单元。

机器装配单元主要有合件、组件、部件和机器等。

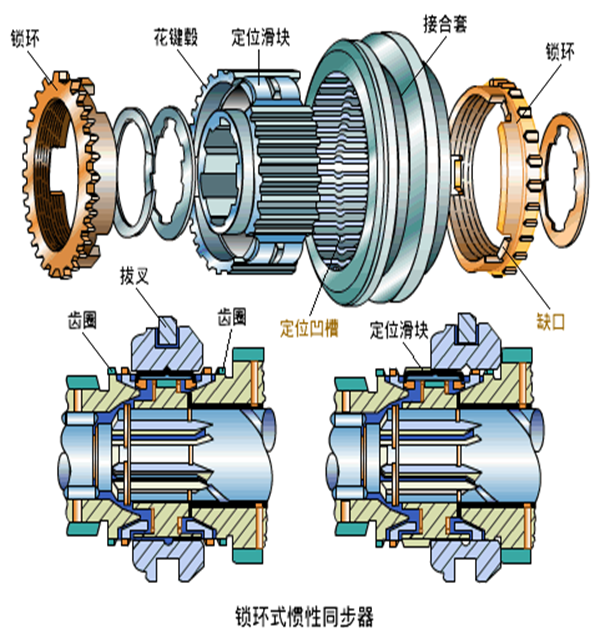

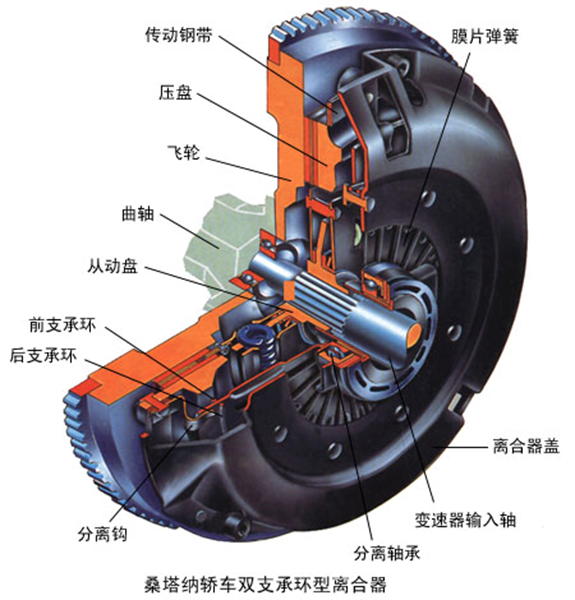

合件是由若干零件固定连接(铆、焊、热压等)而成,或组合后再经合并加工而成(这样合件的零件不具有互换性)。如分离式箱体是合件,它的轴承孔往往是箱盖与箱体合装成一体后镗削的。发动机连杆也是合件,连杆体与连杆盖合在一起后加工连杆大端孔。合件也称为结合件、套件。

组件,是指一个或几个合件与零件的组合,它没有显著完整的作用,如主轴箱中轴与其上的齿轮、套、垫片、链和轴承的组合体。

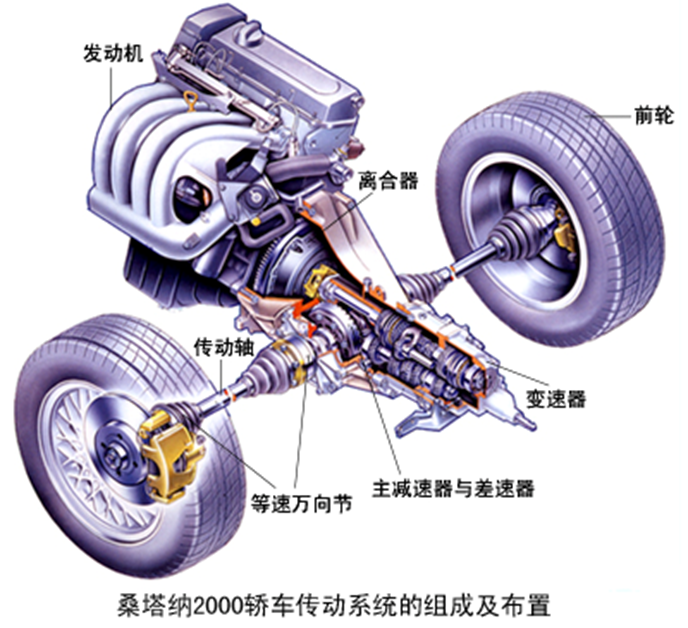

部件是若干组件、合件及零件的组合体,部件机器中具有完整的功能与用途。例如汽车的发动机、变速箱、车床主轴箱和溜板箱等。

工程上,合件、组件、部件统称为总成,总成是零件的集合体。

机器是由零件、合件、组件和部件等组成的。

机器装配的一般过程是零件预先装成合件、组件和部件,然后进一步装配成机器。

合件装配是在一个基准零件上,装上一个或若干个零件形成一个最小装配单元的装配过程。

组件装配是在一个基准零件上装上若干个合件及零件构成组件装配单元的装配过程,简称为组装。

部件装配是在一个基准零件上装上若干个组件、合件和零件构成部件装配单元的装配过程。

总装配是在一个基准件上安装若干个部件、组件、合件和零件,最终组成一台机器的装配过程。

总装配简称总装。

二、装配系统图与装配工艺系统图

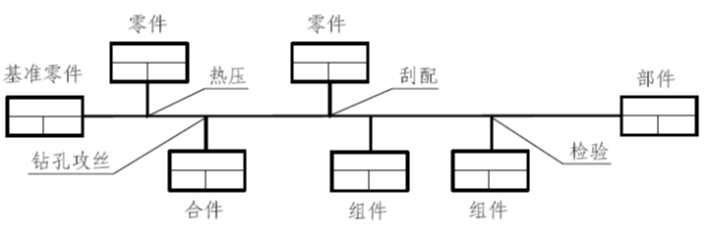

常用装配单元系统图来清晰地表示装配顺序。

装配单元系统图的绘制方法如下:

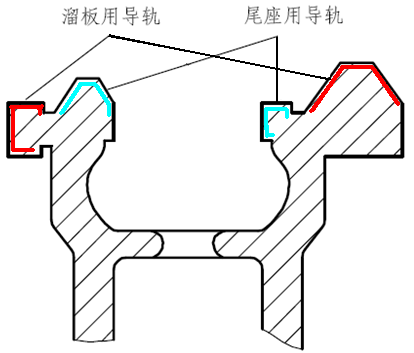

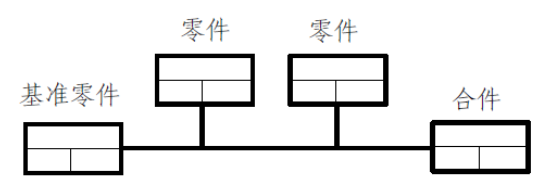

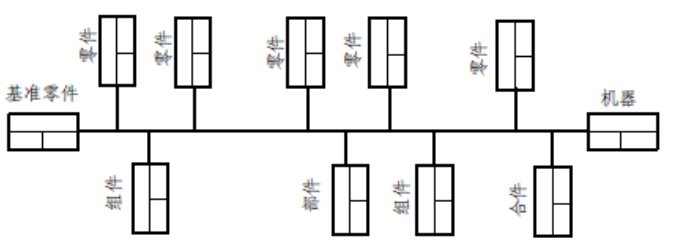

用一个长方格表示一个零件或装配单元。即用该长方格可以表示参加装配的零件、合件、组件、部件和机器。在该方格内,上方注明零件或装配单元名称,左下方填写零件或装配单元的编号,右下方填写零件或装配单元的件数,如图7.1所示。

装配单元系统图绘制方法与步骤如入:

首先,画一条较粗的横线,横线右端指向装配单元的长方格,横线左端为基准件的长方格。

其次,按装配先后顺序,从左向右依次将装入基准件的零件、合件、组件和部件引入。表示零件的长方格画在横线上方,表示合件、组件和部件的长方格画在横线下方。

合件装配系统图如下

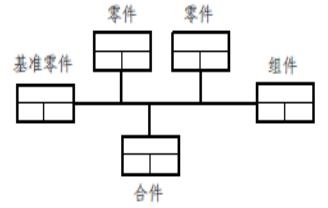

组件装配系统图如下

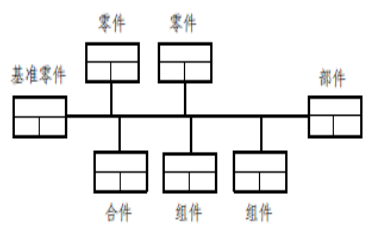

部件装配系统图如下

机器装配系统图如下。清晰地反映了合件、组件、部件和机器的装配特点。

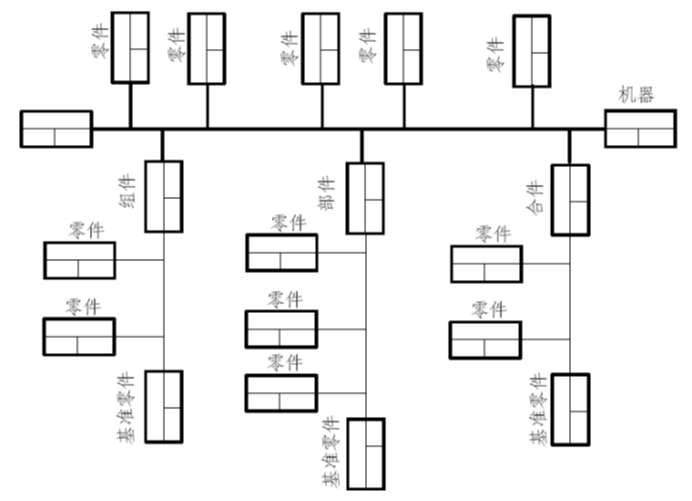

对比较简单的产品也可把所有装配单元的装配系统图画在机器装配系统图中,称之为装配单元系统合成图。

在装配单元系统图上加注所需的工艺说明内容,如焊接、配钻、配刮、冷压、热压和检验等,就形成装配工艺系统图,如下。

装配工艺系统图比较清楚而全面地反映了装配单元的划分、装配顺序和装配工艺方法。

它是装配工艺规程设计中的主要文件之一,也是划分装配工序的依据。

三、装配精度

1. 基本概念

装配精度是机器质量的重要指标之一,它是保证机器具有正常工作性能的必要条件,凡是装配完成的机器必须满足规定的装配精度。

装配精度既是设计装配工艺规程的主要依据,也是确定零件加工精度的依据。

机器的装配精度主要内容包括:相互尺寸精度、相互位置精度、相对运动精度、相互配合精度。

相互尺寸精度是指机器中相关零部件间的相互尺寸关系的精度。

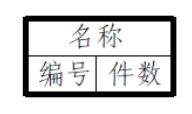

例如,机床主轴锥孔中心距床身导轨的距离,尾架顶尖套中心距导轨的距离,主轴锥孔中心距尾架顶尖套中心以及距导轨的距离等。

相互位置精度是指机器中相关零部件间的相互位置关系的精度。

如机床主轴箱中相关轴间中心距尺寸精度和同轴度、平行度、垂直度等。

相对运动精度是指机器中作相对运动的零部件之间在运动方向和相对运动速度上的精度。

如运动方向与基准间的平行度和垂直度,相对运动部件间的传动精度等。

相互配合精度包括配合表面间的配合质量和接触质量。

配合质量是指机器中零件配合表面之间到达规定的配合间隙或过盈间隙的程度,

接触质量是指机器中两配合或连接表面间达到规定的接触面积的大小和接触点分布的情况。

2. 影响机器装配精度的因素

一般情况下,装配精度是由有关组成零件的加工精度来保证的,这些零件的加工误差的累积将影响装配精度。

在加工条件允许时,可以合理地规定有关零部件的制造精度,使它们的累积误差仍不超出装配精度所规定的范围,从而简化装配过程,这对于大批大量生产过程是十分必要的。

对于某些装配精度要求高的装配单元,特别是装配单元包含零件较多时,如果装配精度完全由有关零件的加工精度来直接保证,则对各零件的加工精度要求很高,这样会造成加工困难,甚至无法加工。遇到这种情况,常按经济加工精度来确定大部分零件的精度要求,使之易于加工,而在装配阶段采用一定的装配工艺措施(如修配、调整、选配等)来保证装配精度。

如果机器的装配精度是由一个零件的精度来控制与保证,则称这种情况为“单件自保”。受相应零件精度(特别是关键零件精度)的影响,

如车床尾座移动相对溜板移动的平行度要求,主要取决于溜板用导轨与尾座用导轨之间的平行度,如图7.8所示。