气浮的基本原理

1、概念

水和废水的浮上法处理是将空气以微小气泡形式通入水中,使微小气泡与在水中悬浮的颗粒粘附,形成水-气-颗粒三相混合体系,颗粒粘附上气泡后,密度小于水即上浮水面,从水中分离,形成浮渣层。

1) 浮上法处理工艺必须满足下述基本条件

l 必须向水中提供足够量的细微气泡;

l 必须使污水中的污染物质能形成悬浮状态;

l 必须使气泡与悬浮的物质产生粘附作用。

2)污水处理技术中,浮上法固-液或液-液分离技术应用的几方面

l 石油、化工及机械制造业中的含油污水的油水分离;

l 工业废水处理;

l 污水中有用物质的回收;

l 取代二次沉淀池,特别是用于易产生活性污泥膨胀的情况;剩余活性污泥的浓缩。

3)与沉淀法比较,浮上法的优缺点

优点:

u 节省基建投资。(浮上法q 可高达 12m3/m2.h,仃 t 10~30 min,沉 1~2h.)

u 处理后的出水或浮渣含有一定的溶解氧,对水的排放或浮渣再利用较有利.(溶所浮上法,溶气水中的含氧量可达过饱和)对去除水中表面活性剂及嗅味等有明显效果.对那些很难用沉淀法去除的低浊含藻原水,浮上法可以有效地将其去除源水中的浮游生物.

u 对保持出水水质有独特的优越性.

u 浮上法所得的浮渣含水率一般﹤96%,污泥的处理更方便.

u 对药剂需要量更少.

缺点:

u 电耗较大,每吨水比沉淀法多耗电 0.02 ~ 0.04 KW.h.

u 减压阀或低压释放易堵塞) 维修工作量较大.

u 浮渣易受大风大雨的干扰.

2、浮上法的类型

1)电解浮上法

电解浮上法是将正负极相间的多组电极浸泡在废水中,当通以直流电时,废水电解,正负两级间产生的氢和氧的细小气泡粘附于悬浮物上,将其带至水面而达到分离的目的。

l 电解浮上法产生的气泡小于其他方法产生的气泡,故特别适用于脆弱絮状悬浮物。电解浮上法的表面负荷通常低于4m3/(m2·h)。

l 电解浮上法主要用于工业废水处理方面,处理水量约在10~20m3/h。由于电耗高、操作运行管理复杂及电极结垢等问题,较难适用于大型生产。

2) 分散空气浮上法

微气泡曝气浮上法:压缩空气引入到靠近池底处的微孔板,并被微孔板的微孔分散成细小气泡

剪切气泡浮上法:将空气引入到一个高速旋转混合器或叶轮机的附近,通过高速旋转混合器的高速剪切,将引入的空气切割成细小气泡

分散空气浮上法用于矿物浮选,也用于含油脂、羊毛等污水的初级处理及含有大量表面活性剂的污水处理

3)溶解空气浮上法

从溶解空气和析出条件来看

真空浮上法

空气在常压下溶解,真空条件下释放

优点:无压力设备

缺点:溶解度低,气泡释放有限,需要密闭设备维持真空,运行维护困难

加压溶气浮上法:空气在加压条件下溶解,常压下使过饱和空气以微小气泡形式释放出来,需要溶气罐、空压机或射流器、水泵等设备

4)加压溶气浮上法

这是上前最常用的浮上法,是使空气在加压条件下溶于水, 然后通过将压力降至常压而使过饱和的空气以细微气泡形式释放出来.

三种基本流程:

全溶气流程: 将全部入流水进行加压溶气,再经减压释放装置进入气浮池.

部份溶气流程: 将部份入流水进行加压,其余部份直接进入气浮池.

回流溶气流程: 将部份澄清液进行回流加压,入流废水则直接进入气浮池.

a)加压溶气的两种方式

回流溶气加压气浮法,加压溶气浮上法

b)加压溶气浮上法的基本原理

l 空气在水中的溶解度与压力的关系:空气在水中的溶解度的表示

l 单位体积水溶液中溶入的空气体积:mL(气)/L(水)

l 单位体积水溶液中溶入的空气质量:g(气)/m3(水)

l 空气在纯水中的饱和溶解度

l 空气在水中的溶解度与温度、压力有关。

在一定范围内,温度越低、压力越大,其溶解度越大。 一定温度下,溶解度与压力成正比。

空气从水中析出的过程分两个步骤:

即气泡的形成过程与气泡的增长过程。

气泡核的形成过程起决定性作用,有了相当数量的气泡核,就可以控制气泡数量的多少与气泡直径的大小。溶气气浮法要求在这个过程中形成数目众多的气泡核,溶解同样空气,如形成的气泡核的数量越多,则形成的气泡的直径也就越小,越有利于满足浮上工艺的要求。

c)水中悬浮颗粒与气泡相粘附原理

Ø 水中颗粒向气泡粘附的条件

表(界)面张力和表(界)面能

液体表面分子和内部分子的受力情况是不同的,内部分子所受到力来自各个方向的引力是相等的,因而处平衡状态;而表面分子受到的液面上方空气分子的引力要比内部分子的引力小得多,即它们受到的作用力是不平衡的,这种不平衡的力企图把表面分子拉向液体内部,以缩小液体的表面积。这种使液体缩小表面积的力就是表面张力(达因/厘米),反过来说,如欲增大液体的表面积,即将液体分子由内部转移到表面,就必须克服分子间的引力而做功,这就间意味着液体表面分子比内部分子具有更多的能量,这种能量称为表面能,和其它能量一样,也有减小到最小的趋势。所以水中的油粒呈球形,并且相互之间有自然团聚的趋势,以达表面积和表面能最小 。

Ø 界面能E与界面张力的关系如下

式中: ——界面张力系数;

——界面张力系数;

S ——界面面积。

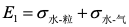

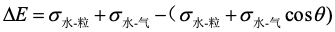

气泡未与悬浮颗粒粘附前,颗粒与气泡的单位面积上的界面能分别为σ水-粒×1和σ水-气×1,这时单位面积上的界面能之和E1为:

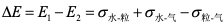

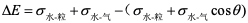

当气泡与悬浮颗粒粘附后,界面能缩小,粘附面的单位面积上的界面能E2及其缩小值ΔE分别为:

这部分能量差即为挤开气泡和颗粒之间的水膜所做的功,此值越大,气泡与颗粒粘附得越牢固。

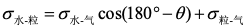

水中的悬浮颗粒是否能与气泡粘附,与水、气、颗粒间的界面能有关。当三者相对稳定时,三相界面张力的关系式为:

式中:θ——接触角(也称湿润角)。

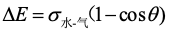

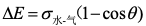

带入上式得:

不同悬浮颗粒与水的湿润情况

上式表明,并不是水中所有的污染物质都能与气泡粘附,是否能粘附,与该类物质的接触角有关。

当θ→0时,cosθ→1,ΔE→0,这类物质亲水性强(称亲水性物质),无力排开水膜,不易与气泡粘附,不能用气浮法去除。

当θ→180°时,cosθ→ -1,ΔE→2σ水-气,这类物质憎水性强(称憎水性物质),易与气泡粘附,宜用气浮法去除。

微细气泡与悬浮颗粒的粘附形式有气颗粒吸附、气泡顶托以及气泡裹夹三种形式。

Ø “颗粒-气泡”复合体的上浮速度

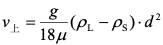

当流态为层流时,即Re<1时,则“颗粒-气泡”复合体的上升速度可按斯托克斯公式计算:

式中:d——“颗粒-气泡”复合体的直径;

——“颗粒-气泡”复合体的表观密度。

——“颗粒-气泡”复合体的表观密度。

上述公式表明,v上取决于水与复合体的密度差与复合体的有效直径。 “颗粒-气泡”复合体上粘附的气泡越多,则ρs越小,d越大,因而上浮速度亦越快。

5)化学药剂的投加对气浮效果的影响

一般的疏水性或亲水性的物质,均需投加化学药剂,以改变颗粒的表面性质,增加气泡与颗粒的吸附。这些化学药剂分为下述几类:

混凝剂

各种无机或有机高分子混凝剂,它们不仅可以改变污水中的悬浮颗粒的亲水性能,而且还能使污水中的细小颗粒絮凝成较大的絮状体以吸附、截留气泡,加速颗粒上浮。

浮选剂

浮选剂大多数由极性-非极性分子组成。

当浮选剂的极性基被吸附在亲水性悬浮颗粒的表面后,非极性基则朝向水中,这样就可以使亲水性物质转化为疏水性物质,从而能使其与微细气泡相粘附。

浮选剂的种类有松香油、石油、表面活性剂、硬脂酸盐等。

助凝剂

作用是提高悬浮颗粒表面的水密性,以提高颗粒的可浮性,如聚丙烯酰胺。

抑制剂

作用是暂时或永久性地抑制某些物质的浮上性能,而又不妨碍需要去除的悬浮颗粒的上浮,如石灰、硫化钠等。

调节剂

主要是调节污水的pH,改进和提高气泡在水中的分散度以及提高悬浮颗粒与气泡的粘附能力,如各种酸、碱等。

压力溶气浮

压力溶气系统:加压水泵、压力溶气罐、空气供给设备、附属设备

空气释放系统:溶气释放装置、溶气水管路

气浮池

Ø 加压水泵

加压水泵的作用是提升污水,将水、气以一定压力送至压力溶气罐,其压力的选择应考虑溶气罐压力和管路系统的水力损失两部分。

Ø 压力溶气罐

作用是使水与空气充分接触,促进空气的溶解。

u 溶气罐的形式有多种,如下图所示,其中以罐内填充填料的溶气罐效率最高。

u 影响填料溶气罐效率的主要因素为:填料特性、填料层高度、罐内液位高、布水方式、温度

n 填料溶气罐的主要工艺参数为:过流密度:2500~5000 m3/(m2·d)、填料层高度:0.8~1.3m

n 液位的控制高:0.6~1.0m(从罐底计)、溶气罐承压能力:>0.6MPa

Ø 空气供给设备

n 溶气方式有三种 水泵吸气式:水泵吸气式在经济和安全方面都不理想,已很少使用

n 水泵压水管装射流器挟气式:压力管装射流器进行溶气的优点是不需另设空压机,没有空压机带来的油污染和噪声

n 空压机供气式:空压机供气是较早使用的一种供气方式,使用较广泛,其优点是能耗相对较低

Ø 空气释放系统

n 由溶气释放装置和溶气水管路组成。

n 溶气释放装置的功能是将压力容器水减压,使溶气水中的气体以微气泡的形式释放出来,并能迅速、均匀地与水中的颗粒物质粘附。

n 常用的溶气释放装置有减压阀、溶气释放喷嘴、释放器等。目前已有多种型式的溶气水减压释放装置在使用中,在国外,有英国水研究中心的WRC喷嘴、针型阀等。国内有TJ型释放器等,TJ型释放器具有良好的性能,所形成的微气泡直径有95%以上在10~120μm之间.

Ø 气浮池

功能是提供一定的容积和池表面积,使微气泡与水中悬浮颗粒充分混合、接触、粘附,并使带气颗粒与水分离。

n 平流式气浮池 目前最常用,其反应池与气浮池合建。废水进入反应池完全混合后,经挡板底部进入气浮接触室以延长絮体与气泡的接触时间,然后由接触室上部进入分离室进行固液分离。池面浮渣由刮渣机刮入集渣槽,清水由底部集水槽排出。

n 平流式气浮池的优点是池深浅、造价低、构造简单、运行方便。

n 缺点是分离部分的容积利用率不高等。

n 竖流式气浮池 竖流式气浮池的基本工艺参数与平流式气浮池相同。

n 其优点是接触室在池中央,水流向四周扩散,水力条件较好。

n 缺点是与反应池较难衔接,容积利用率较低。

n 有经验表明,当处理水量大于150~ 200m3/h、废水中的可沉物质较多时,宜采用竖流式气浮池。

n 气浮池的有效水深通常为2.0~2.5m,一般以单格宽度不超过10m、长度不超过15m为宜。

n 废水在反应池中的停留时间与混凝剂种类、投加量、反应形式等因素有关,一般为5~15min。

n 为避免打碎絮体,废水经挡板底部进入气浮接触室时的流速应小于0.1m/s。废水在接触室中的上升流速一般为10~20mm/s,停留时间应大于60s。

压力溶气浮上法的设计计算

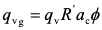

—— 气浮所需空气量

1. 有试验资料时

式中: ——气浮池设计水量,m3/h;

——气浮池设计水量,m3/h;

R′——试验条件下的回流比,%;

——试验条件下的释气量,L/m3;

——试验条件下的释气量,L/m3;

Φ——水温校正系数,取1.1~1.3

(主要考虑水的粘滞度影响,试验时水温与冬季水温相差大者取高值)。

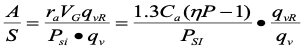

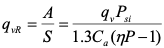

2. 无试验资料时,可根据气固比(A/S)进行估算

根椐亨利定律,溶解空气量与压力和温度有关。加压溶气水放出的空气量,是加压状态下的溶气量与常压下觉的差值,所以理论上存在下列关系。

=

=

-单位加压溶气水逸出气体量 l/m3

-单位加压溶气水逸出气体量 l/m3

-常压下的饱和溶解度,在标准状态下,

-常压下的饱和溶解度,在标准状态下,  ≈28.71(气)/m3 (水)

≈28.71(气)/m3 (水)

P-溶气罐工作压力(大气压)

由上式可知,逸出空气量与压力成直线关系,但我们在实测中测定的放出气体量进取比理论释气量小。在压力为P时,溶解量没有达到饱和浓度,所以要引入一个溶气效率η, 上式变为

=

=  (

( )

)

– 加压溶气系统的溶气效率。

– 加压溶气系统的溶气效率。

![]() – 空气的容量(在t=0℃, P=9.81х104 Pa时,

– 空气的容量(在t=0℃, P=9.81х104 Pa时,  ≈ 1.3 Kg/m3)

≈ 1.3 Kg/m3)

– 水中悬浮颗粒的含量g/m3(水)

– 水中悬浮颗粒的含量g/m3(水)  – 加压水量

– 加压水量  – 设计水量

– 设计水量

a:  一般可选用0.005~0.060, 确定所需空气量.

一般可选用0.005~0.060, 确定所需空气量.

b: 根椐所采用的溶气系统,可选取合适的 (0.5~0.8),设定压力计算加压水流量

(0.5~0.8),设定压力计算加压水流量

所确定的压力与流量应符合所选用的加压水泵的最佳工作条件

—— 气 浮 池

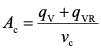

接触池的表面积Ac

选定接触室中水流的上升流速vc后,按下式计算:

接触室的容积一般应按停留时间大于60s进行复核。

分离室的表面积As

选定分离速度(分离室的向下平均水流速度)vs后按下式计算:

对矩形池子,分离室的长宽比一般取1:1~2:1。

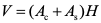

气浮池的净容积V

选定池的平均水深H(指分离室深),按下式计算:

以池内停留时间(t)进行校核,一般要求t为10~20min,最大不超过30min.

例:已知 ① qVR=83.7/m3/h ② qV=125m3/h ③接触室VC=20mm/s ④ 分离室表面积负荷率 q=3.67m3/m2.h

解:一.分离室尺寸

qVR+qV

1 表面积 AS= --------- = 56.87m2

q

2.取水深h2=1.50m,则分离室容积VS=Ash2=85.31m3

3.气浮池采用平流式,分2 格,取每格宽 b=3.0,则分离室长度

LS=AS/2b=9.5m

4.取超高 h1=0.3, 则总高H=h1+h2=1.83m

二. 接触室尺寸

qVR+qV

1.表面积 AC = ---------- = 2.9m2

VC

2.长度 LC = AC/2b = 0.48m 因该尺寸施工不便,取L2=1.0

3.接触室水深与分离室同h2’=h2=1.53m

三.最终主要尺寸

气浮池总长 L=LS+LC=10.5m; 总宽 B=2b=6m 总高 H= 1.83m

四.复核在分离室的仃留时间ts=vs/qVR+qv=24.5min(符) (10-30min)

tc=Vc /qVR+qv=2.6(min)(符) (t 〉60s)